Изобретение относится к области катализаторов для разложения отработанной серной кислоты (ОСК), содержащей углеводородные примеси в кипящем слое.

Цель изобретения - повышение активности, механической прочности и термостабильности катализатора за счет содержания в качестве носителя а-оксида алюминия или смеси у-оксида алюминия и диоксида кремния в массовом отношении 3,3-6,0 при определенном содержании компонентов.

Пример 1, Берут 100 мл носителя у-А120з и кипятят в растворе тетраэтоксиси- лана (ТЭОС) в этиловом спирте (соотношение ТЭОСхпирт 0,9; соотношение жидкой и твердой фаз 1,1) в течение 1 ч. После кипячения носитель отделяют от жидкой фазы, сушат при комнатной температуре 8 ч и прокаливают 3 ч при 520°С. Полученный модифицированный носитель пропитывают раствором, содержащим 100 г/л Рв2(504)з -7Н20 и 100 г/л CuSO-i -5Н20 при соотношении жидкой и твердой фаз 1,5. Затем катализатор сушат при 110°С 3 ч и прокаливают при 750°С 3 ч. Получают катализатор состава, мас.%: оксид железа 4,0; оксид меди 4,5; оксид кремния 13,0;у-оксид алюминия 78,5; массовое отношение А 20з/5Ю2 6,0.

Катализатор испытывают на активность и истираемость в процессе разложения отработанной серной кислоты, содержащей 90 мас.% моногидрата и 2-4 мас.% углеводородных примесей. Процесс осуществляют в реакторе кипящего слоя. Расход ОСК составляет 0,05 кг/ч, число псевдоожижения 3, температура 800°С. Прочность на раздавливание определяют на экстенозометре типаИПГ-1.

О 00

сл

СЛ

о

о

Степень разложения ОСК на данном катализаторе 67,9%. Механическая прочность на раздавливание 25,5 МПа, истираемость составляет 0,19% в месяц.

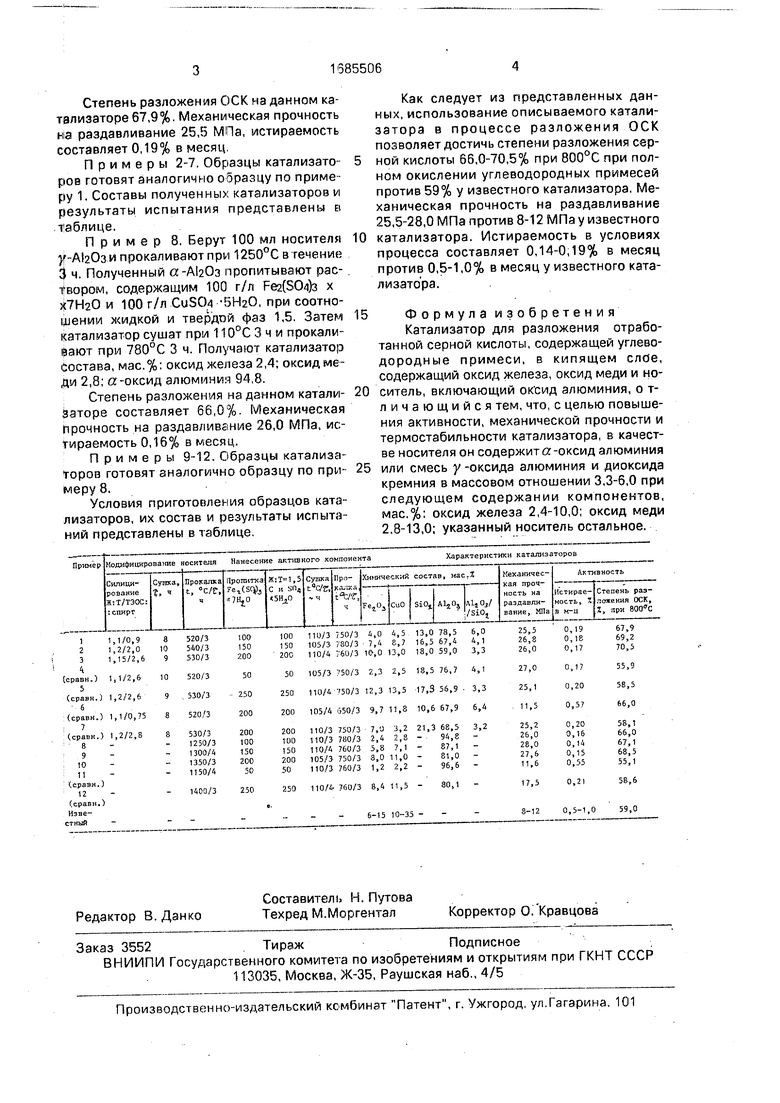

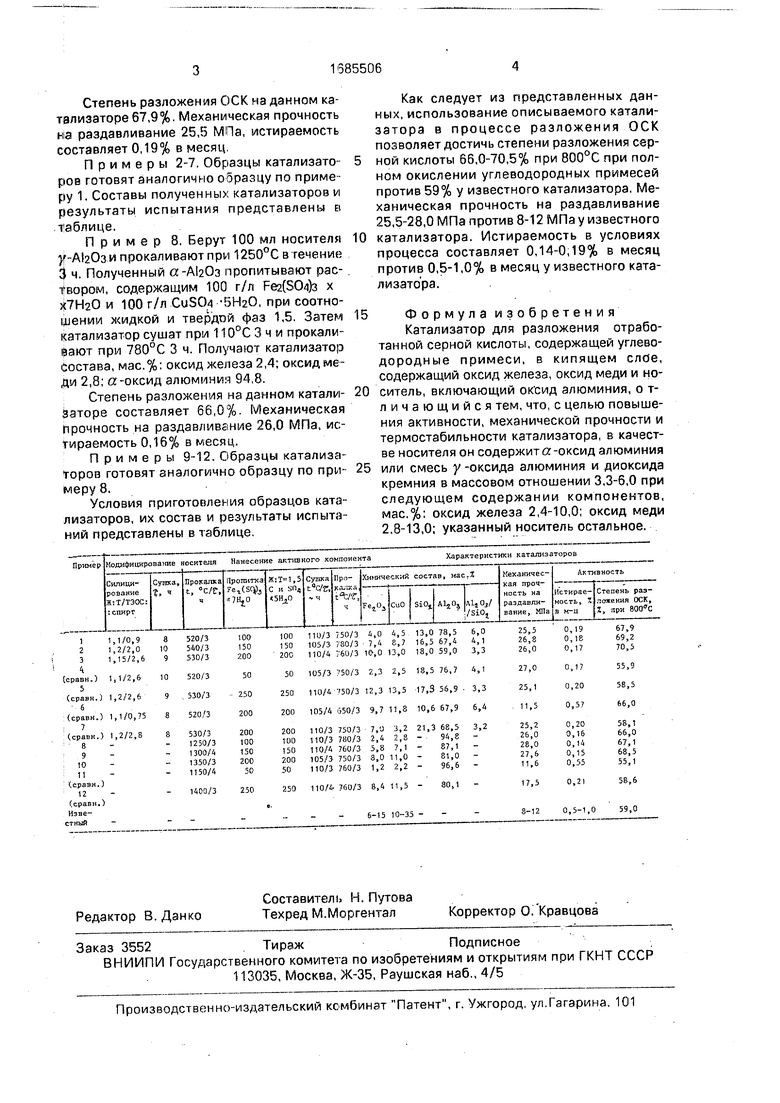

Примеры 2-7. Образцы катализато- ров готовят аналогично образцу по примеру 1. Составы полученных катализаторов и результаты испытания представлены в таблице.

Пример 8. Берут 100 мл носителя у-А1аОз и прокаливают при 1250°С в течение 3 ч. Полученный а-А120з пропитывают раствором, содержащим 100 г/л FeafSCMb x х7НаО и 100 г/л CuSCM -5Н20. при соотношении жидкой и твердой фаз 1,5. Затем катализатор сушат при 110°С 3 ч и прокаливают при 780°С 3 ч. Получают катализатор состава, мас.%: оксид железа 2,4; оксид меди 2,8; а-оксид алюминия 94,8.

Степень разложения на данном катали- заторе составляет 66,0%. Механическая прочность на раздавливание 26,0 МПа, истираемость 0,16% в месяц.

Примеры 9-12. Образцы катализаторов готовят аналогично образцу по при- меру 8.

Условия приготовления образцов катализаторов, их состав и результаты испытаний представлены в таблице.

Как следует из представленных данных, использование описываемого катализатора в процессе разложения ОСК позволяет достичь степени разложения серной кислоты 66,0-70,5% при 800°С при полном окислении углеводородных примесей против 59% у известного катализатора. Механическая прочность на раздавливание 25,5-28,0 МПа против 8-12 МПа у известного катализатора. Истираемость в условиях процесса составляет 0,14-0,19% в месяц против 0,5-1,0% в месяц у известного катализатора.

Формула изобретения Катализатор для разложения отработанной серной кислоты, содержащей углеводородные примеси, в кипящем слое, содержащий оксид железа, оксид меди и носитель, включающий оксид алюминия, о т- личающийся тем, что, с целью повышения активности, механической прочности и термостабильности катализатора, в качестве носителя он содержит а -оксид алюминия или смесь у -оксида алюминия и диоксида кремния в массовом отношении 3,3-6,0 при следующем содержании компонентов, мас.%: оксид железа 2,4-10,0; оксид меди 2,8-13,0; указанный носитель остальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления катализатора для разложения отработанной серной кислоты, содержащей углеводородные примеси | 1988 |

|

SU1616696A1 |

| Катализатор для термического разложения отработанной серной кислоты | 1985 |

|

SU1321458A1 |

| Катализатор для термического разложения отработанной серной кислоты | 1985 |

|

SU1243809A1 |

| Способ приготовления катализатора для очистки отходящих газов от диоксида серы | 1988 |

|

SU1616695A1 |

| Катализатор для очистки отходящих газов от двуокиси серы | 1978 |

|

SU910181A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ГЛУБОКОГО ОКИСЛЕНИЯ | 2015 |

|

RU2591955C1 |

| КАТАЛИЗАТОР ГЛУБОКОГО ОКИСЛЕНИЯ | 2015 |

|

RU2577253C1 |

| Катализатор для окисления диоксида серы и способ его приготовления | 1986 |

|

SU1421397A1 |

| Способ приготовления катализатора для очистки отходящих газов от диоксида серы | 1987 |

|

SU1558458A1 |

| ИЗНОСОУСТОЙЧИВЫЙ МЕДЬСОДЕРЖАЩИЙ КАТАЛИЗАТОР ДЛЯ НИЗКОТЕМПЕРАТУРНОГО СИНТЕЗА МЕТАНОЛА ПРИ НИЗКОМ ДАВЛЕНИИ | 2005 |

|

RU2279915C1 |

Изобретение касается каталитической химии, в частности катализатора для разложения отработанной серной кислоты, содержащей углеводородные примеси, в кипящем слое. Цель - повышение активности, механической прочности и термостабильности катализатора. Для этого используют следующий состав, мас.%: оксид железа 2,4-10, оксид меди 2,6-13 и остальное - носитель «-оксид алюминия или смесь и 5Юг в массовом отношении 3,3-6,0) В этом случае катализатор обеспечивает разложение серной кислоты на 66-70,5% при 800°С и полном окислении углеводородных примесей (против 59% с известным катализатором). При этом истираемость в процессе разложения 0,14-0,19% в месяц против 0,5-1%, а механическая прочность катализатора на раздавливание 25,5-28 МПа против 8-12 МПа. 1 табл. сл с

| Катализатор для термического разложения отработанной серной кислоты | 1985 |

|

SU1243809A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Катализатор для термического разложения отработанной серной кислоты | 1985 |

|

SU1321458A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-10-23—Публикация

1989-11-20—Подача