Изобретение относится к пневмотранспорту, а именно к питателям для сыпучих материалов.

Известен питатель пневмотранспортной установки для сыпучих материалов, содержащий бункер с выгрузным отверстием в днище и установленным над ним вертикальным соплом, соединенным с патрубком подачи сжатого воздуха, и приспособление для регулировки потока выгружаемого материала.

Однако известный питатель энергоемок и недостаточно надежен.

Цель изобретения - снижение энергоемкости и поБЫщения надежности.

Поставленная цель достигается тем, что

в питателе пневмотранспортной установки 15 ки под продольной прорезью 11 до нижнего

для сыпучих материалов, содержащем бункер с выгрузным отверстием в днище и установленным над ним вертикальным соплом, соединенным с патрубком подачи сжатого воздуха, и приспособление для регулировки потока выгружаемого материала, последнее содержит цилиндр, жестко прикрепленный к днищу бункера концентрично соплу к днищу бункера и выполненный с отверстием сбоку, коническую крышку, установленную на ци20

торца стакана 9 больше высоты прохода материала между нижним торцом цилиндра 5 и дном бункера 1.

Крышка 8 относительно цилиндра 5 стопорится известным способом, например винтом.

Сопло 3 с цилиндром 5 связано неподвижно через патрубок 4 подачи газа.

Часть сопла 3, входящая в глухое отверстие 10 днища стакана 9 на длину более

линдре с возможностью регулирования их 25 хода крышки 8 (в положении на фиг. 1),

взаимного положения, и стакан, размещенный в цилиндре дном кверху и выполненный с глухим цилиндрическим осевым отверстием в нем и продольной прорезью в боковой стенке и установленный подвижно относительно цилиндра, а патрубок подачи ежа- 30 того воздуха подсоединен к соплу перпендикулярно и размещен в указанной прорези стакана и жестко закреплен в боковом отверстии цилиндра.

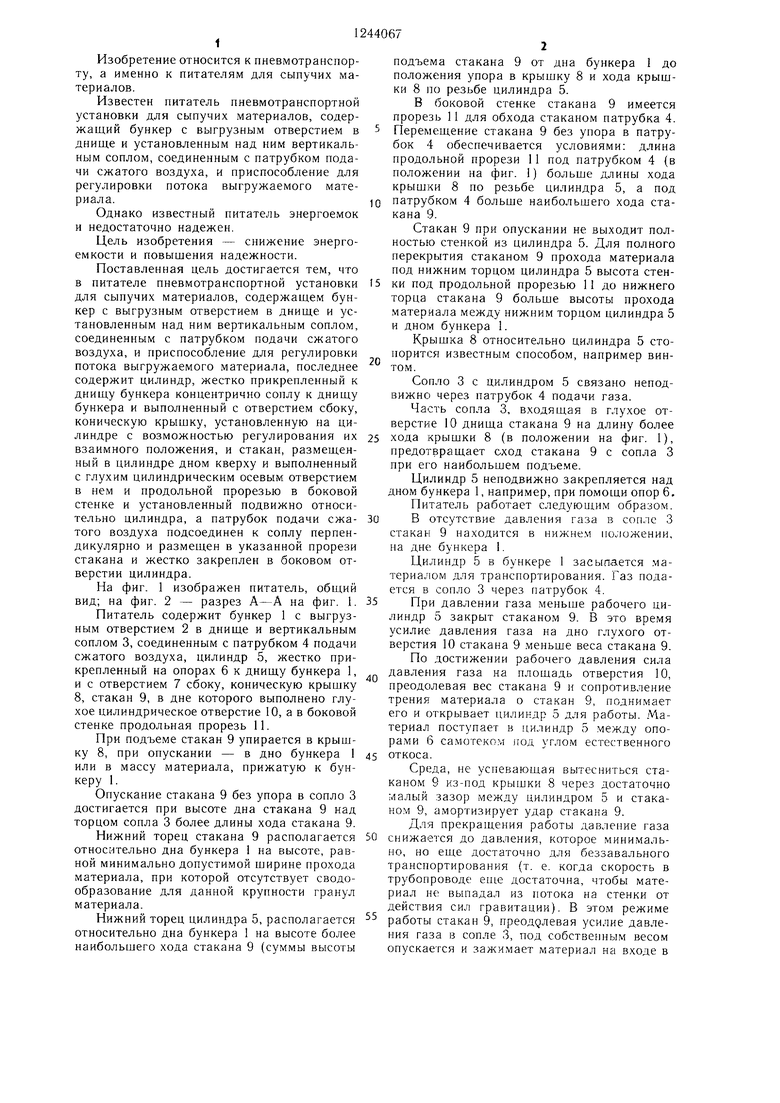

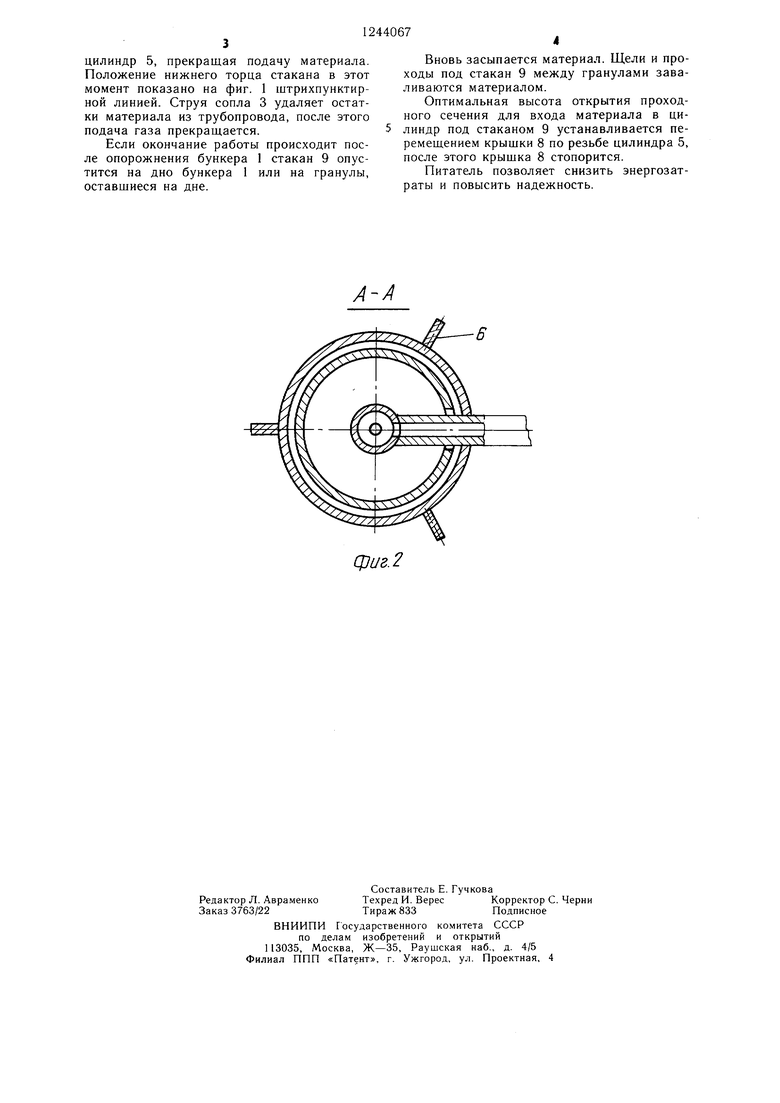

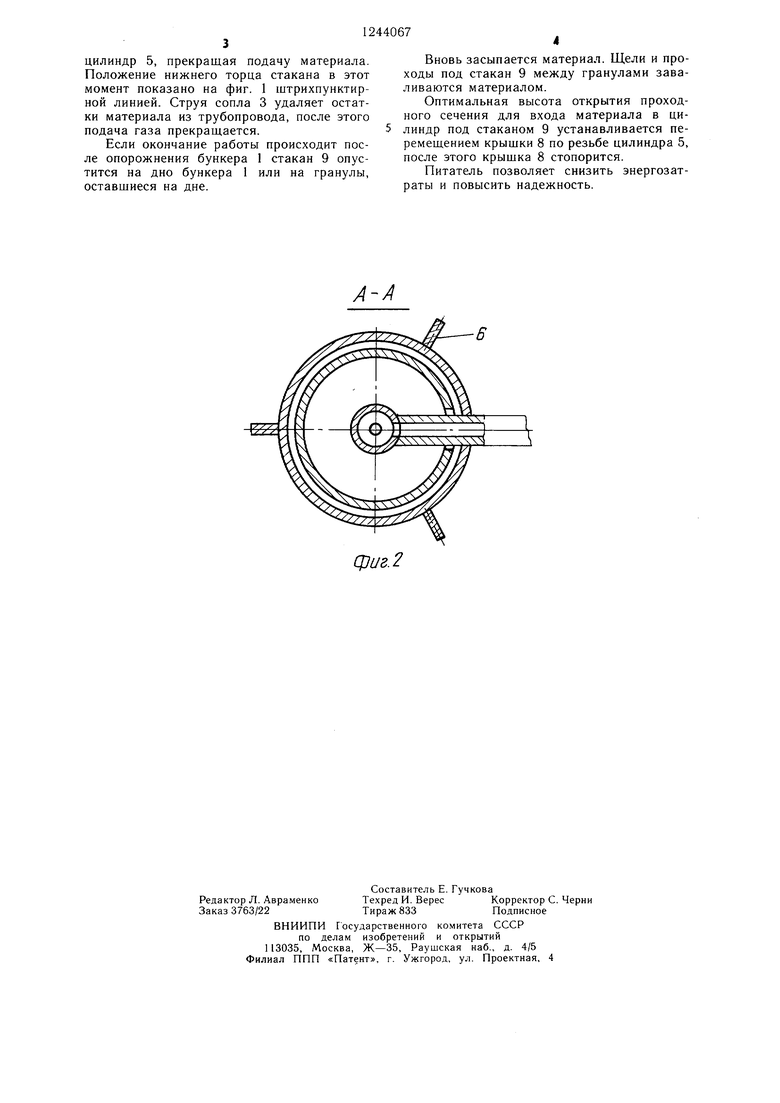

На фиг. 1 изображен питатель, общий вид; на фиг. 2 - разрез А-А на фиг. 1. 35

Питатель содержит бункер 1 с выгрузным отверстием 2 в днище и вертикальным соплом 3, соединенным с патрубком 4 подачи сжатого воздуха, цилиндр 5, жестко прикрепленный на опорах 6 к днищу бункера 1, и с отверстием 7 сбоку, коническую крыщку 8, стакан 9, в дне которого выполнено глухое цилиндрическое отверстие 10, а в боковой стенке продольная прорезь 11.

При подъеме стакан 9 упирается в крышку 8, при опускании - в дно бункера 1 45 или в массу материала, прижатую к бункеру 1.

Опускание стакана 9 без упора в сопло 3 достигается при высоте дна стакана 9 над торцом сопла 3 более длины хода стакана 9.

Нижний торец стакана 9 располагается 50 относительно дна бункера 1 на высоте, равной минимально допустимой щирине прохода материала, при которой отсутствует сводо- образование для данной крупности гранул материала.

предотвращает сход стакана 9 с сопла 6 при его наибольшем подъеме.

Цилиндр 5 неподвижно закрепляется над дном бункера 1, например, при помощи опор 6.

Питатель работает следующим образом.

В отсутствие давления газа в сопле 3 стакан 9 находится в нижнем положении, на дне бункера .

Цилиндр 5 в бункере 1 засыпается материалом для транспортирования. Газ подается в сопло 3 через патрубок 4.

При давлении газа меньше рабочего цилиндр 5 закрыт стаканом 9. В это время усилие давления газа на дно глухого отверстия 10 стакана 9 меньше веса стакана 9.

По достижении рабочего х авления сила давления газа на площадь отверстия 10, преодолевая вес стакана 9 и сопротивление трения материала о стакан 9, поднимает его и открывает цилиндр 5 для работы. Материал поступает в цилиндр 5 между опорами 6 са.мотеко.у под углом естественного откоса.

Среда, не усневающая вытесниться стаканом 9 из-под крышки 8 через достаточно малый зазор между цилиндром 5 и стаканом 9, амортизирует удар стакана 9.

Для прекращения работы давление газа снижается до давления, которое минимально, но еще достаточно для беззавального транспортирования (т. е. когда скорость в трубопроводе еще достаточна, чтобы материал не выпадал из потока на стенки от действия сил гравитации). В этом режиме

Нижний торец цилиндра 5, располагается работы стакан 9, преоддлевая усилие давле- относительно дна бункера 1 на высоте более ния газа в сопле 3, под собственным весом наибольшего хода стакана 9 (суммы высоты опускается и зажимает материал на входе в

подъема стакана 9 от дна бункера 1 до положения упора в крышку 8 и хода крышки 8 по резьбе цилиндра 5.

В боковой стенке стакана 9 имеется прорезь 11 для обхода стаканом патрубка 4. Перемещение стакана 9 без упора в патрубок 4 обеспечивается условиями: длина продольной прорези 11 под патрубком 4 (в положении на фиг. 1) больше длины хода крышки 8 по резьбе цилиндра 5, а под патрубком 4 больше наибольшего хода стакана 9.

Стакан 9 при опускании не выходит полностью стенкой из цилиндра 5. Для полного перекрытия стаканом 9 прохода материала под нижним торцом цилиндра 5 высота стенки под продольной прорезью 11 до нижнего

торца стакана 9 больше высоты прохода материала между нижним торцом цилиндра 5 и дном бункера 1.

Крышка 8 относительно цилиндра 5 стопорится известным способом, например винтом.

Сопло 3 с цилиндром 5 связано неподвижно через патрубок 4 подачи газа.

Часть сопла 3, входящая в глухое отверстие 10 днища стакана 9 на длину более

хода крышки 8 (в положении на фиг. 1),

предотвращает сход стакана 9 с сопла 6 при его наибольшем подъеме.

Цилиндр 5 неподвижно закрепляется над дном бункера 1, например, при помощи опор 6.

Питатель работает следующим образом.

В отсутствие давления газа в сопле 3 стакан 9 находится в нижнем положении, на дне бункера .

Цилиндр 5 в бункере 1 засыпается материалом для транспортирования. Газ подается в сопло 3 через патрубок 4.

При давлении газа меньше рабочего цилиндр 5 закрыт стаканом 9. В это время усилие давления газа на дно глухого отверстия 10 стакана 9 меньше веса стакана 9.

По достижении рабочего х авления сила давления газа на площадь отверстия 10, преодолевая вес стакана 9 и сопротивление трения материала о стакан 9, поднимает его и открывает цилиндр 5 для работы. Материал поступает в цилиндр 5 между опорами 6 са.мотеко.у под углом естественного откоса.

Среда, не усневающая вытесниться стаканом 9 из-под крышки 8 через достаточно малый зазор между цилиндром 5 и стаканом 9, амортизирует удар стакана 9.

Для прекращения работы давление газа снижается до давления, которое минимально, но еще достаточно для беззавального транспортирования (т. е. когда скорость в трубопроводе еще достаточна, чтобы материал не выпадал из потока на стенки от действия сил гравитации). В этом режиме

работы стакан 9, преоддлевая усилие давле- ния газа в сопле 3, под собственным весом опускается и зажимает материал на входе в

цилиндр 5, прекращая подачу материала. Положение нижнего торца стакана в этот момент показано на фиг. 1 штрихпунктир- ной линией. Струя сопла 3 удаляет остатки материала из трубопровода, после этого подача газа прекращается.

Если окончание работы происходит после опорожнения бункера 1 стакан 9 опустится на дно бункера 1 или на гранулы, оставщиеся на дне.

Вновь засыпается материал. Щели и проходы под стакан 9 между гранулами заваливаются материалом.

Оптимальная высота открытия проходного сечения для входа материала в цилиндр под стаканом 9 устанавливается перемещением крыщки 8 по резьбе цилиндра 5, после этого крыщка 8 стопорится.

Питатель позволяет снизить энергозатраты и повысить надежность.

фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Питатель пневмотранспортной установки для сыпучего материала | 1988 |

|

SU1539144A1 |

| Рукавный фильтр | 1990 |

|

SU1755889A1 |

| Зарядчик пневматический порционный | 2019 |

|

RU2749001C2 |

| Измельчитель пищевого продукта | 2019 |

|

RU2726441C1 |

| ПИРОТЕХНИЧЕСКОЕ АЗОТГЕНЕРИРУЮЩЕЕ УСТРОЙСТВО | 2005 |

|

RU2347979C2 |

| Теплообменник | 1982 |

|

SU1044949A1 |

| ГИДРОЦИКЛОН-СГУСТИТЕЛЬ | 2004 |

|

RU2257268C1 |

| Шнековый питатель | 2024 |

|

RU2827370C1 |

| Установка для пневматического транспортирования сыпучего материала | 1990 |

|

SU1791296A1 |

| ГРАНУЛЯТОР КИПЯЩЕГО СЛОЯ | 2006 |

|

RU2324874C1 |

| Запорный орган для патрубков камерного питателя | 1980 |

|

SU992361A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1986-07-15—Публикация

1983-02-16—Подача