Изобретение относится к технолории получения бутадиен-стирольного латекса непрерьгоной полимеризацией и может быть использовано в нефтехимической промышленности.

Целью изобретения является уменьшение содержания геля в латексе и увеличение производительности процесса.

Процесс проводится в батарее из параллельно соединенных полимеризаторов с основной и резервной линиями. Основная и резервная линии с запорной арматурой переобвязаны так,/ чтобы после первого полимеризатора латекс по этим линиям можно было подать в любой по ходу полимеризатор батареи, причем после первого аппарата на каждой линии установлены автоматические запорные устройства, работанмцие в противофазе по отношению друг к другу (открыт-закрыт) .Ла- текс после первого полимеризатора и импульсном режиме, т.е. поочередно, поступает в каждую параллельную ветвь бата:реи. Длительность импульса задается командным прибором. Длина параллельной ветви составляет от II до 3 полимеризаторов для батареи из 9 полимеризаторов (в резерве 2 или 1 аппарат), после этого потоки латекса -из параллельных ветвей объединяются в последующих аппаратах, число которых от 4 до 1 аппарата соответственно.

Пример 1, Процесс полимериза- дни осуществляется по указанному рецепту (табл. 1) в батарее из 9 полимеризаторов (2 резервных). Вся эмульсия подается в первый полимери- затор, затем латекс после него разделяется на два равных потока в две параллельные ветви, в каждой из которых по 1 аппарату. Регулирование расхода латекса на ветви осу1ц,ествля- ется в импульсном режиме, регулирую- /щие клапаны -работают в противофазе друг другу. Время управляющего импульса 300 с. Потоки латекса вновь соединяются перед 4-7 полимеризатором, и общий поток последовательно проходит 4-7 полимеризаторы, затем в линию перетока подается стоппер - 2%-ный водный раствор диметил,читио- карбаната натрия. Нагрузка по шихте 1700 кг/ч. Нумерация параллельных аппаратов одинакова, например 2 и 2

I

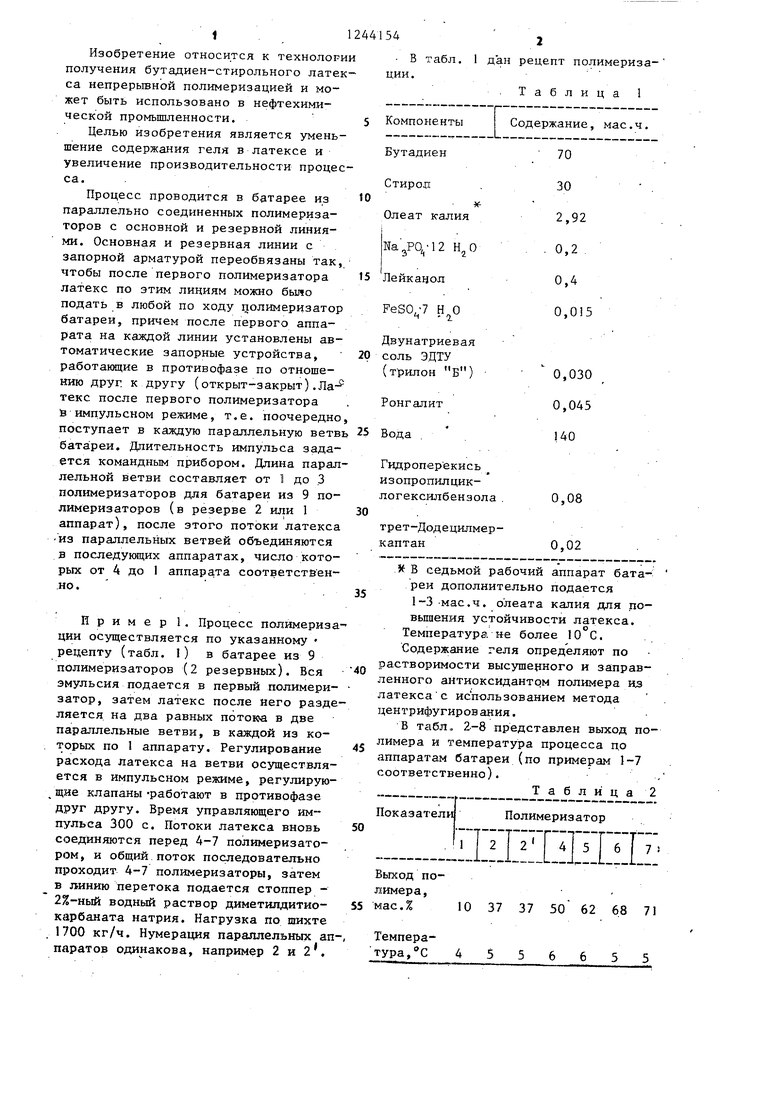

- В табл. 1 дан рецепт полимериза- дин.

Таблица 1

5 Компоненты

I

Содержание, мае.ч.

Двунатриевая

соль ЭДТУ

(трилон Б) 0,030

Ронгалит0,045

Вода . .140

Гидроперекись изопропилцик- логексилбензола .0,08

трет-Додецилмеркаптан0,02

5f В седьмой рабочий аппарат батареи дополнительно подается 1-3-мае.ч. олеата калия для по- вьппения устойчивости латекса. Температура не более 10 С. Содержание геля определяют по растворимости высушенного и заправленного антиоксидантом полимера из латекса с использованием метода центрифугирования.

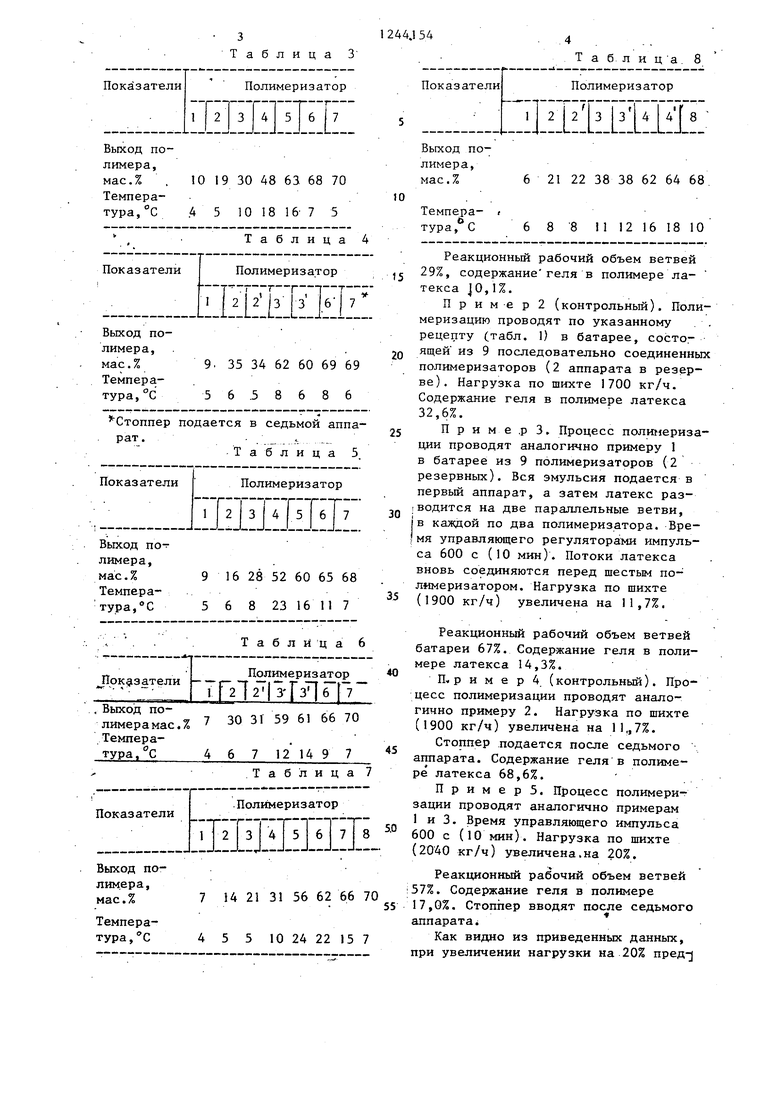

В табл.. 2.-8 представлен выход полимера и температура процесса по аппаратам батареи (по примерам 1-7 соответственно).Таблица 2

Показатели

Полимериз атор

50

юшжн

Выход полимера, мас.% 10 37 37 50 62 68 71

Температура, С 4556655

Показатели

Таблица 3 Полимеризатор

nniDznn

10 19 30 48 63 68 70

.45 101816-7 5 Таблица

Полимеризатор

IZEEE

6

9. 35 34 62 60 69 69 5 6 .5 8 6 8 6 подается в седьмой аппа- Таблица 5. Полимеризатор

1 12 I 3 I 4 Гз ГбТ7 30

9 16 28 52 60 65 68 5 6 8 23 16 11 7

Таблица 6

JIpк зaтeли

Полимеризатор ТУ|2 |1ТзП ГП

g 70

ju л j

6 7 12 14 9 7

оказатели

.Таблица 7 Полимеризатор

.-I,--j11--Ij 1 и J . Hp

12345678 ° 600 с (10 IL j1111 (20-40 КГ/

Стоппер аппарата. ре латекс

П р и м зации пров 1 и 3. Вре

7 14 21 31 56 62 66 70

4 5 5 10 24 22 15 7

Показатели

Т а б л и ц а. 8 Полимеризатор

Б:ЕЕШ11

Выход полимера, мас.%

Темпера- « тура, С

6 21 22 38 38 62 64 68 6 8 8 1112161810

Реакционный рабочий объем ветвей 29%, содержание геля в полимере латекса 0,1%.

П р и м е р 2 (контрольный). Полимеризацию проводят по указанному . . рецепту (табл. 1) в батарее, состоящей из 9 последовательно соединенных полимеризаторов (2 аппарата в резерве). Нагрузка по шихте 1700 кг/ч. Содержание геля в полимере латекса 32,6%.

П р и м е .р 3. Процесс полимеризации проводят аналогично примеру 1 в батарее из 9 полимеризаторов (2 резервных). Вся эмульсия подается в первый аппарат, а затем латекс разводится на две параллельные ветви, в каждой по два полимеризатора. Бремя управляющего регуляторами импульса 600 с (10 мин). Потоки латекса вновь соединяются перед шестым полимеризатором. Нагрузка по шихте (1900 кг/ч) увеличена на 11,7%.

1 и J . Hp

° 600 с (10 (20-40 КГ/

Реакционный рабочий объем ветвей батареи 67%. Содержание геля в полимере латекса 14,3%.

Шр и м е р 4 (контрольный). Процесс полимеризации проводят аналогично примеру 2. Нагрузка по шихте (1900 кг/ч) увеличена на 11,,7%.

Стоппер .подается после седьмого аппарата. Содержание геля в полимере латекса 68,6%.

П р и м е р 5. Процесс полимеризации проводят аналогично примерам 1 и 3. Время управляющего импульса

мин). Нагрузка по шихте /ч) увеличена.на 20%.

0

5

Реакционный рабочий объем ветвей ;57%. Содержание геля в полимере 17,0%. Стоппер вводят после седьмого аппаратаi

Как видно из приведенных данных, при увеличении нагрузки на 20% пред-

ложенный способ имеет значительные преимущества. ;

П р и м е р 6 (контрольный). Полимеризацию проводят аналогично при- еру 2 (I аппарат в резерве). Нагрузка по шихте 2000 кг/ч.

Стоппер вводят после восьмого аппарата. Содержание геля в полимере 87%.

Как видно из контрольного опыта, аппараты батареи не справляются с теплосъемом, не удается получить необходимую конверсию 1 батарее из 7 аппаратов и очень велико содержание геля.

П р и м е р 7. Полимеризацию про- .водят аналогично примерам 1, 3, 5 (в резерве 1 полимеризатор). Латекс после первого аппарата разводится в две параллельные ветви по Три аппарата. Длительность управляющего импульса 600 с. Подача шихты (2120- 2130 кг/ч) увеличена на 25%.

Реакционный рабочий объем ветвей 75%, эмульгатор подается в восьмой аппарат, стоппер - -после восьмого полимеризатора. Содержание геля

в полимере 30,1%. Увеличение содержания геля не позволяет более увеличивать нагрузку, тем более, что в работе находится максимальное число аппаратов. Предлагаемый способ обеспечивает аналогичное качество при подаче, увеличенной на 25% (ср. с примером 2). Таким образом, изобретение обеспечивает увеличение производительности

при улучшении качества латекса - содержания геля в полимере.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕКРАЩЕНИЯ РАДИКАЛЬНОЙ ПОЛИМЕРИЗАЦИИ ПРИ СИНТЕЗЕ ЭМУЛЬСИОННЫХ БУТАДИЕН-СТИРОЛЬНЫХ КАУЧУКОВ | 2021 |

|

RU2779872C1 |

| Способ получения синтетического каучука | 1982 |

|

SU1147720A1 |

| Способ регулирования процесса эмульсионной полимеризации | 1982 |

|

SU1030369A1 |

| Способ регулирования процессапОлучЕНия диВиНил-СТиРОльНОгОКАучуКА | 1979 |

|

SU804650A1 |

| Способ управления процессом эмульсионной полимеризации в производстве бутадиенстирольного каучука | 1981 |

|

SU954395A1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,4-ЦИС-ПОЛИБУТАДИЕНА | 2015 |

|

RU2626967C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-НИТРИЛЬНОГО КАУЧУКА С КАРБОКСИЛЬНЫМИ ГРУППАМИ | 2007 |

|

RU2342404C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОГО БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2012 |

|

RU2515431C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАУЧУКОВ ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИИ | 1996 |

|

RU2130035C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-(МЕТИЛ)СТИРОЛЬНЫХ КАУЧУКОВ ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИЕЙ | 2015 |

|

RU2615748C1 |

| Кирпичников П.А | |||

| Химия и технология синтетического каучука | |||

| Л.: Химия, 1975, с | |||

| Нефтяная топка для комнатных печей | 1922 |

|

SU326A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Л.: Химия, 1983, с | |||

| ПЕЧНОЙ ЖЕЛЕЗНЫЙ РУКАВ (ТРУБА) | 1920 |

|

SU199A1 |

Авторы

Даты

1986-07-15—Публикация

1984-08-14—Подача