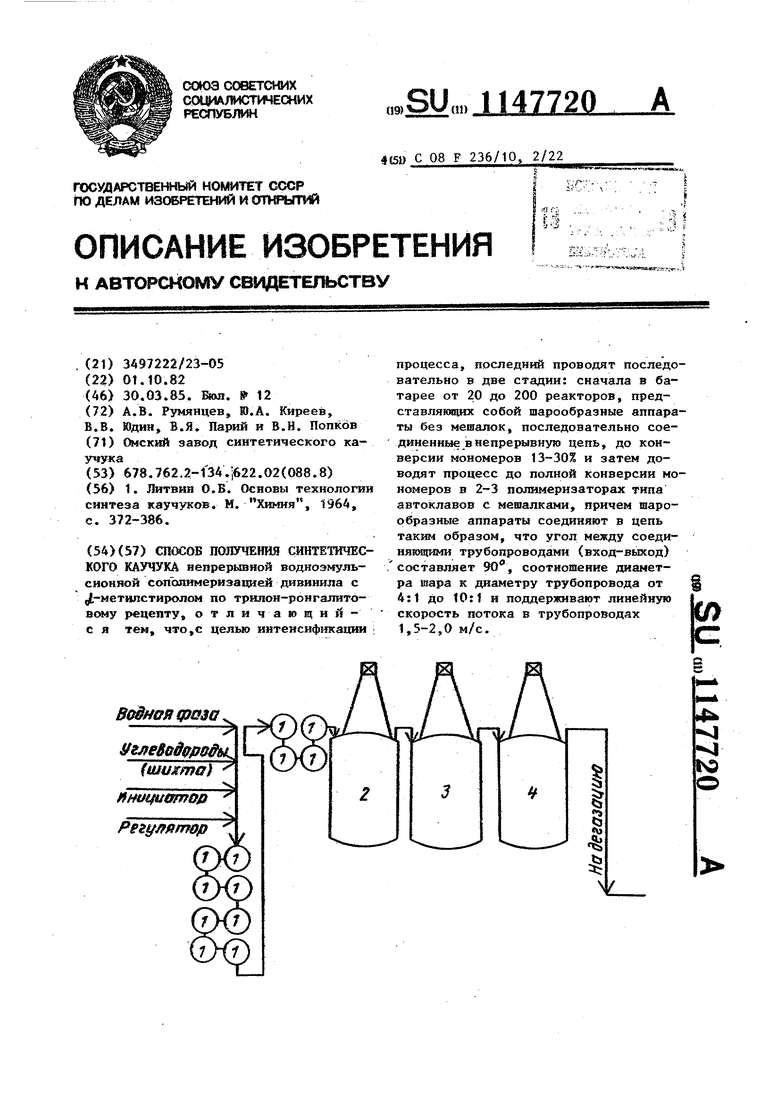

Изобретение относится к технологи получения синтетичес1сих каучуков, в частности дивинил -метил)-стирольных, и может быть использовано в нефтехимической промышленности. Известен способ получения синтетического каучука непрерывной водноэмульсионной сополимеризацией дивини ла с -метилстиролом по трилон-ронгалитовому рецепту. Согласно этому способу процесс проводят в батарее, состоящей из 10-12 реакторов с мешал ками и рубашками для охлаждения рассолом. При таком способе максимальная скорость полимеризации составляет до 8%/ч, т.е. при соотношении мономеров и водной фазы 100:180 Или 100:200 и конверсии мономеров 60-70% общая продолжительность процесса составляет 8-9 ч. Производительность батареи 3,0-3,2 т/ч полимера при общем объеме реакторов 120 м fl J. Недостатком этого способа является сравнительно низкая производительность процесса полимеризации. Цель изобретения - интенсификация процесса. Поставленная цель достигается тем, что согласно способу получения синтетического каучука непрерывной водноэмульсионной сополимеризацией дивинила с od-метилстиролом по трилон-ронгалитовому рецепту, процесс проводят последовательно в две стадии: сначала в батарее от 20 до 200 реакторов, представляющих собой шаро образные аппараты без мешалок, последовательно соединенные в непрерывную цепь, до конверсии мономеров .13-30% и затем доводят процесс до полной конверсии мономеров в 2-3 полимеризаторах типа автоклавов с мешалками, причем шарообразные аппараты соединяют в цепь таким образом что угол между соединяющими трубопро водами (вход-выход) составляет 90, соотношение диаметра шара к диаметру трубопровода от 4 .1 до 10:1 и поддерживают линейную скорость потока в трубопроводах 1,5-2,0 м/с. Схема осуществления способа показана на чертеже. Водная фаза, углеводородная шихта, инициатор и регулятор насосами подаются в трубопровод перед шарами 1. Шары погружаются в ванну, охлажденную водой с температурой 35С, за шарами устанавливаются три автоклавных полимеризатора 2-4 объемом 12 м, каждый шар имеет объем 0,032 м, из последнего полимеризатора получаемый латекс поступает на дегазацию. Пример 1(контрольный). Каучук СКМС-30 АРК. Полимеризацию дивинила с ad-метилстиролом проводят по следунзщему рецепту (мае.ч. на 100 мае.ч. мономеров: бутадиен 70, метилстирол 30, мыло канифоли 5,0, мыло СЖ 0,6; лейканол 0,3; тринатрийфосфат 0,5; ронгалит 0,1; трилон 0,04; сернокислое железо закисное 0,02; гидроперекись .изопропилциклогексилбензола 0,1; третичный додецилмеркаптан 0,2; вода 190. CkэпoJШмepизaцию проводят в непрерывно действующей батарее полимеризаторов из 8 штук объемом 12 м, снабженных мешалкой со скорость1о вращения 48 об/мин, рубашкой и змеевиком для охлаждения рассолом с температурой . Углеводородную пшхту (смесь дивинила и о -метилстирола 7Q: 30) смешивают с водной фазой, содержащей ронгалит, железотрилоновый комплекс, мыла, тринатрийфосфат, лейканол, и подают в J-й аппарат батареи, куда также вводят гидроперекись и регулятор. Количество шихты 4 т/ч. При достижении полной конверсии мономеров реакцию полимеризации -обрывают подачей водного раствора диметилдитиокарбаната натрия (ДДК). Из латекса отгоняют мономеры и выделяют каучук по обычным схемам. Результаты испытаний приведены в таблице. . . Пример 2. Процесс полимеризации проводят по рецептуре примера 1, однако компоненты подают в трубопровод перед шарами (соотношение диаметра шара к диаметру трубопровода (Дш/Д) 10:1, угол между соединяющими трубопроводами (вкодвыход) 90. Количество шаров 20; подача 3,5 т/ч; линейная скорость потока 1,5 м/с. После прохождения шаров при конверсии мономеров 13% эмульсия поступает в 3 полимеризатора и процесс Полимеризации доводят до полной конверсии мономеров. Пример 3. Процесс проводят аналогично примеру 2. Соотношение 3f1477 Дц,, подача 3,6 т/ч, линейная скорость 1,8 м/с. Пример 4. Процесс проводят аналогично примеру 2. Соотношение Дщ/Д; 4:19 подача 3,8 т/ч. Линейная $ скорость 1,95 м/с.. Пример 5. Процесс проводят аналогично примеру 2. Подача 4,0 т/ч. Линейная скорость 2,0 м/с. П .р и м е р 6. Каучук дивинил- 10 стирольный СКС-30 АРКПН. По сравнению с рецептом по примеру 1 берут мыло канифоли 4,4 мае.ч., мыло СЖК 1,2 мае.ч., количество гидроперекиси 0,12 мае.ч. и вместо тилетирола используют стирол; Процесс проводят, как в примере 2. Пример 7. Процесс проводят аналогично примеру 2 е количеством 0 шаров 120. Конверсия мономеров после шаров 20%, П р ,и м е р 8. Процесс проводят аналогично примеру 2 с количеством шаров 150. Конверсия мономеров после шаров 30%. Пример 9. Процесс проводят аналогично примеру 8 с количеством шаров 200. Конверсия мономеров после шаров 30%. Основные параметры полимеризации представлены в таблице. Как видно из таблицы, проведение полимеризации с использованием шаровых аппаратов позволяет повысить ngp изводительность в среднем в 2,5-3 раза при увеличении скорости процееса в 2-2,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения модифицированного каучука | 1978 |

|

SU749069A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО КАУЧУКА | 1969 |

|

SU250455A1 |

| Способ получения синтетических каучуков | 1978 |

|

SU765286A1 |

| Способ получения серусодержащих полимеров | 1978 |

|

SU767127A1 |

| Способ получения бутадиенстирольного латекса | 1981 |

|

SU979383A1 |

| Способ получения синтетического каучука | 1977 |

|

SU696029A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИЛАТНЫХ ЛАТЕКСОВ | 1973 |

|

SU406842A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРВОКСИЛСОДВРЖЛЩИХ ЛАТЕКСОВ | 1970 |

|

SU266210A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОРОЗОСТОЙКОГО СИНТЕТИЧЕСКОГО КАУЧУКА | 1966 |

|

SU223332A1 |

| СПОСОБ ВЫДЕЛЕНИЯ БУТАДИЕН-НИТРИЛЬНЫХ КАУЧУКОВ ИЗ ЛАТЕКСОВ | 2009 |

|

RU2453560C2 |

СПОСОБ ПОЛЗГЧЕНИЯ СИНТЕТИЧЕСКОГО КАУЧУКА непрерывной водноэмульсионной сопопимериэацией дивинила с Jt-метилстиролом по трилон-ронгалитовому рецепту, отличающийс я тем, что,с целью интенсификации ; процесса, последний проводят последовательно в две стадии: сначала в батарее от 20 до 200 реакторов, представляющих собой шарообразные аппараты без мешалок, последовательно соединенные в непрерывную цепь, до конверсии мономеров 13-30% и затем доводят процесс до полной конверсии мономеров в 2-3 полимеризаторах типа автоклавов с мешалками, причем шарообразные аппараты соединяют в цепь таким образом, что угол между соединяющими трубопроводами (вход-выход) составляет 90, соотношение диаметра шара к диаметру трубопровода от 4:1 До 10:1 и поддерживают линейную скорость потока в трубопроводах 1,5-2,0 м/с. Войной tpQ3Q J/zjteBod&ffoffM {шижто) у ftHUtfUtffffO Pfiif/fff/rrO/f

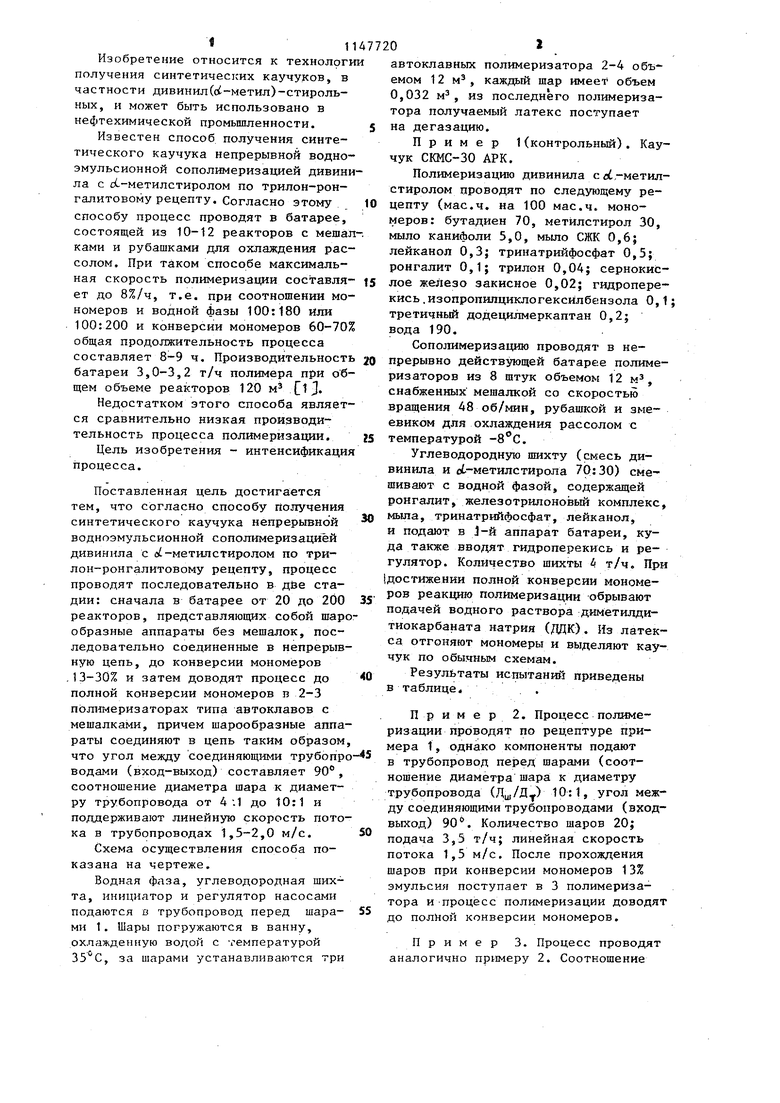

Колип-зство поли833г.еризаторрв Количество шаров 2020 Линейная скоро с ть, 1,51,8 Подача шихты, т/ч 4.03,53,6 Продолжительное ть 7.13,02,5 реакции, ч Съем полимера е 1 м реакционного объема, т/ч 0,03 0,070,08 333322 2020 20 120 150 200 1,952,0 1,5 1,5 1,5 1.,5 3,84,0 3,5 3,5 3,5 3,5 3,23,1 2,7 2,4 3,2 2,8 0,070,09 0,08 0,07 0,07 0,08

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Литвин О,Б | |||

| Основы технологии синтеза каучуков | |||

| М | |||

| Химия, 1964, с | |||

| Электромагнитный счетчик электрических замыканий | 1921 |

|

SU372A1 |

Авторы

Даты

1985-03-30—Публикация

1982-10-01—Подача