I

Изобретение относится к металлургии и может быть использовано в литейнЬм производстве для десуль- фурации и модифицирования расплава чугуна при изготовлении отливок различных назначений и номенклатуры.

Целью изобретения является повышение степени десульфурации и модифицирования чугуна.

Предложенная смесь для обработк расплава чугуна содержит кокс сланцевый зольньй и карбид кальция при следующем соотношении компонентов, мас.%; карбид кальция 75-90; кокс сланцевый зольный 10-25.

Кокс сланцевый зольньш (КСЗ) является иеутилизируемым отходом после переработки горючих сланцев Прибалтийского месторождения в ка- мерных печах. Химический состав КС -регламентируется ТУ 38.10936-81., мас.%:

Массовая доля

углерода С 16-18 Массовая доля летучих V 18-20 Массовая доля общей влаги W 1 3-35 Массовая доля золы А68-74

Химический состав минеральной ча ти КСЗ5 мас.%:

СаО29,57 ,

SiOj15,67

MgO3,48

,62,

Рег.О,,. 3,10 К ОIs9

soa4.8

ппп36 ,89

Минералогический состав КСЗ, масД;

Массовая доля

углерода С 16jO-l8,p

Массовая доля СаСО

Маг.совая доля глинистых веществ

1244189

Исследования по термической и электротермической цереработке КСЗ показали, что температура плавления КСЗ составляет около и реакция между кальцием и, углеродом входяпщк в состав КСЗ, проходит более легко, так как реакция начинается и проходит при контакте исходных веществ на молекулярном уров- не, что предопределяет значительное повьшение активности вводимого в расплав углерода.

Применяли для приготовления преД ложенной смеси карбид кальция (ГОСТ 1460-81) следующего состава, мас.%:

СаС5,

Sic

СаО

SiO

,

MnO MgO С

67,5-73,5

0,43-5,08

8,0-20,2

0,42-7,85

1,74-3,58

0,17-0,52

0,1-0,63

О .,10-0,48

1,57-3,3

0,02-0,06

0

5

P0,04-0,015

Соотношение по массе карбида кальция и кокса сланцевого зольного (75:25-90Г10) определено эксперимен-„ тально, и:сходя из условия наиболее Эффективной десульфурации и модифицирования, ваграночного чугуна.

При меньшем массовом соотношении карбида кальция к КСЗ в смеси, т.е. €, 74г25э происходит выделение большого количества газов при разложении КСЗ,, что приводит к сильному барботйрованию расплава чугуна и возможным выбросал металла из ковша, 0 при этом эффективность десульфура- цгаг практически не увеличивается. Увеличение содержания углерода, вводимого совместно с КСЗ,, не приводит к повышения) модифицирующего 5 эффекта„

При более высоком массовом соотношении карбида кальция и КСЗ, т.е. 90:10;, степень десульфурации и

модифицирования чугуна снижается из-за недостаточного введения углерода и газообразующей составляющей. П р им е р. Плавку чугуна осуществляли в индукционной печи, в качестве шихты использовали литые заготовки из чугуна, химический состав которого после расплавления следующий, мае.%:

С3,0-3,2

Si2,0-2,2

Мп.0,5-0,8.

S0,08-0,1

Р0,08-0,1,

Расплав чугуна перегревали в индукционной печи до 1380 С. Десульфу- рацию чугуна проводили в разливочном ковше емкостью 50 кг, прогретом до 700-800°С.

Десульфурацию чугуна осуществляли лтедуюш ш образом.

На дно разливочного ковша из мерной емкости вводили смесь для обра & есь для обработки чугуна

2441894

ботки чугуна. Из индукционной печи выливали расплав чугуна в разливочный ковш, в котором находилась смесь для обработки чугуна. Расплав чугу- , на вьщерживапи в ковше 120-300 с (2-5 мин). Счищали с поверхности металла шлак и заливали на отбел и для определения химического состава чугуна.

JQ Компоненты для приготовления

предложенной смеси подвергали дроблению до фракций 0,5-1 мм и смешивали без предварительной сушки перед в§едением их в расплав чугуна.

Известный десульфатор приготавливали, соблюдая известные соотношения его компонентов.

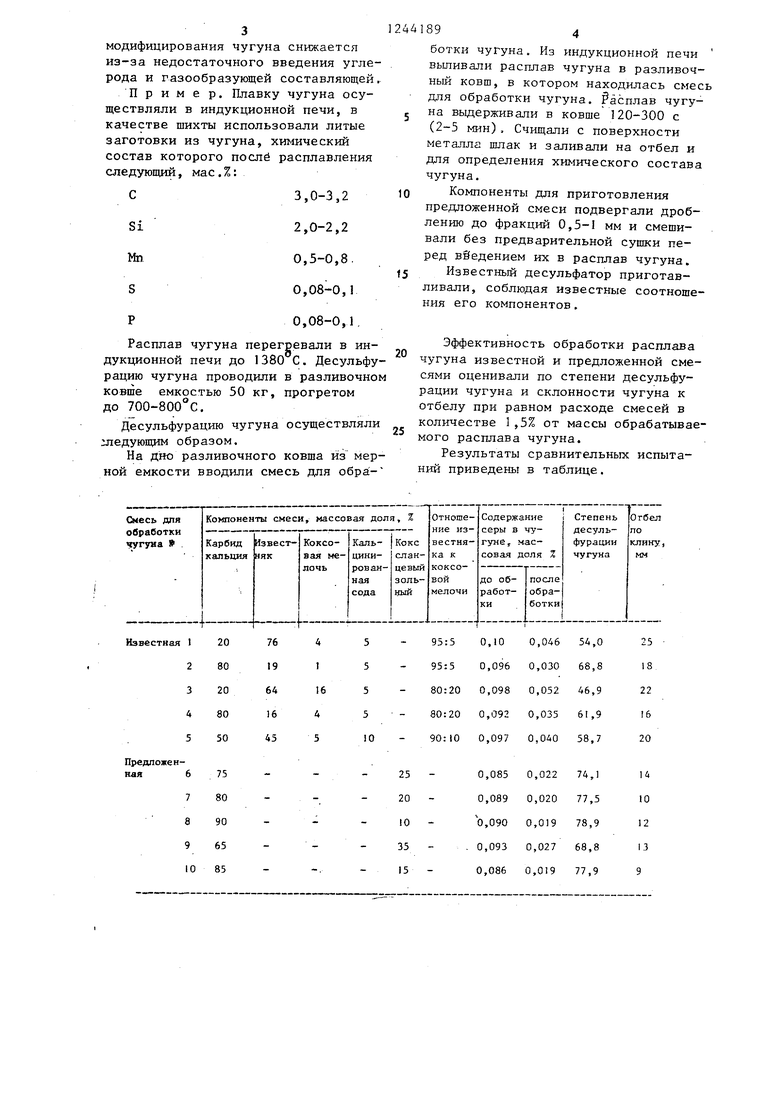

Эффективность обработки расплава чугуна известной и предложенной смесями оценивали по степени десульфу- рации чугуна и склонности чугуна к отбелу при равном расходе смесей в количестве 1,5% от массы обрабатываемого расплава чугуна.

Результаты сравнительных испытаний приведены в таблице.

Предлагаемая смесь для обработки расплава чугуна имеет преимущества по сравнению с известной смесью. Степень десульфурации на 15,8-22,0%, а эффективность модифицирования на 33,37% (вариант 6,7) по сравнению с известной смесью.

Применение предложенной смеси с соотношением компонентов выше или ниже указанных пределов нецелесообразно, так как эффективность десульфурации и модифицирования ухудшается

Эффективность предложенной смеси связана с особым состоянием углерода, который находится в КСЗ не в виде механической смеси с карбонатом кальция, а в виде химического соединения, которое образуется при обра ботке горючих сланцев в камерных печах при температуре 420-430 С, которая значительно ниже температуры жидкого чугуна, кроме того, углерод в КСЗ присутствует также в виде высокомолекулярных соединений, которые разлагаются при введении в: расплав чугуна с выделением высокоактивно

Редактор Н.Горват Заказ 3775/28

Составитель к Сорокин Техред. В. Кадар

Корректор

Тираж 552 Подписное БНИИПИ Государственного ког Штета СССР

по делам изобретений и открытий 113035, Москва, Ж-35 Раушск,ая наб., д.4/5

.Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

441894

атомарного углерода. Газообразная фаза, которая образуется при разложении кокса сланцевого зольного, состоит из углекислого газа и летучих веществ и способствует не только дополнительному j;перемешиванию расплава чугуна с компонентами .смеси, но также создает защитную атмосферу над зеркалом расплава, которая предохра- 10 няет карбид кальция и поверхность распл,ава чугуна от окисления.

Использование предложенной смеси позволяет повысить эффективность десульфурации в среднем на 20% и модифицирования в среднем на 30%, Экономический эффект от использования изобретения мбжет быть получен в литейных цехах машиностроительных заводов и на специализированных ли- .тейных заводах при производстве отливок из чугуна с шаровидным графитом за счет снижения стоимости компонентов смеси, расхода сфероидизи- рующих кодификаторов и затрат на ляквидап,ию брака отливок по отбелу.

15

20

25

Корректор М.Демчик

| название | год | авторы | номер документа |

|---|---|---|---|

| Модифицирующая смесь для чугуна | 1987 |

|

SU1497258A1 |

| Смесь для комплексной обработки черных металлов | 1982 |

|

SU1039969A1 |

| СПОСОБ ГРАФИТИЗИРУЮЩЕГО МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2620206C2 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2588965C1 |

| ЧУГУН, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ НЕГО | 2004 |

|

RU2267542C1 |

| Серый чугун | 1982 |

|

SU1097703A1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ГРАФИТНЫХ ВКЛЮЧЕНИЙ В ВЫСОКОПРОЧНОМ ЧУГУНЕ | 2008 |

|

RU2402617C2 |

| Чугун с вермикулярным графитом | 1986 |

|

SU1337434A1 |

| Способ получения модифицированного серого чугуна | 1983 |

|

SU1097680A1 |

| СПОСОБ КОВШЕВОГО МОДИФИЦИРОВАНИЯ СЕРОГО ЧУГУНА | 2008 |

|

RU2387519C1 |

| Соединительное устройство | 1989 |

|

SU1758250A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-07-15—Публикация

1984-10-17—Подача