1

Изобретение относится к литейному производству и может быть использовано для прокаливания оболочковых форм на основе кристаллического кварца, получаемых по выплавляемым моделям.

Цель изобретения - экономия электроэнергии при прокаливании оболочковых форм, ускорение процесса, прокаливания .

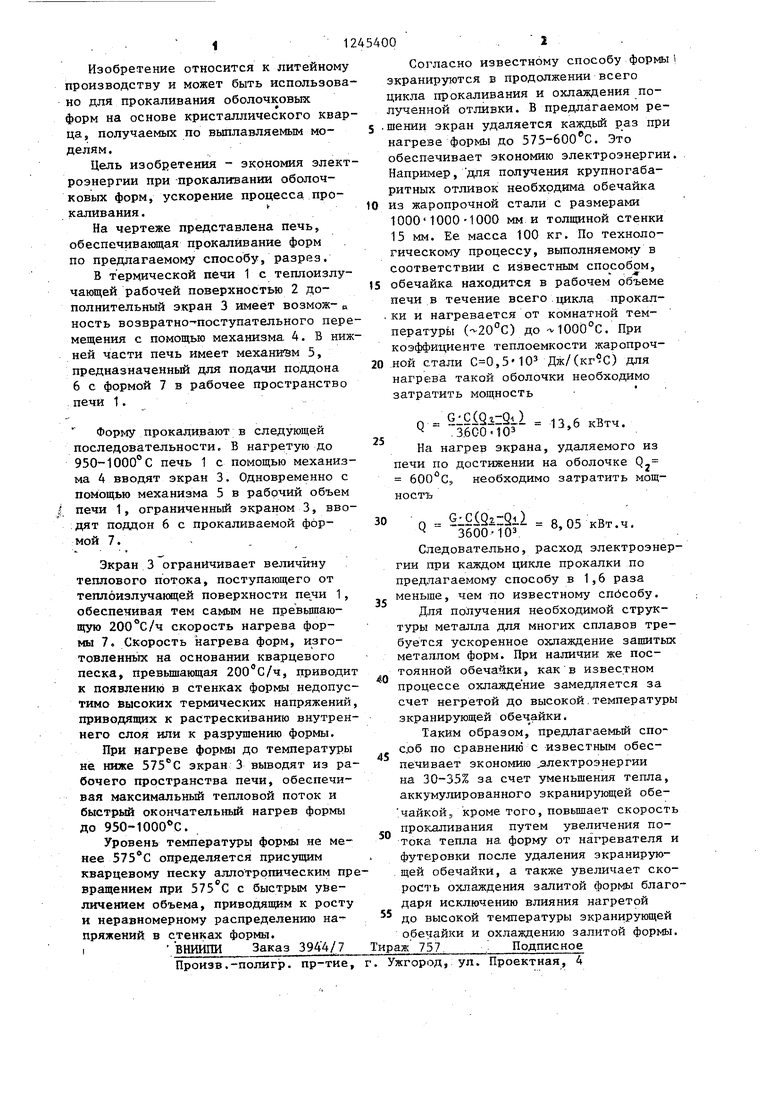

На чертеже представлена печь, обеспсчивакяцая прокаливание форм по предлагаемому способу, разрез.

В т ермической печи 1 с теплоизлу- чающей рабочей поверхностью 2 дополнительный экран 3 имеет возмож- „ ность возвратно- поступательного перемещения с помощью механизма 4. В нижней части печь имеет механизм 5, предназначенный для подачи поддона 6 с формой 7 в рабочее пространство печи 1.

Форму прокаливают в следующей последовательности, В нагретую до 950-1000°С печь 1 с помощью механизма 4 вводят экран 3. Одновременно с помощью механизма 5 в рабочий объем печи 1, ограниченный экраном 3, вво- ;дят поддон 6 с прокаливаемой формой 7.

Экран 3 ограничивает вео1ичйну теплового потока, поступающего от теплоизлучакицей поверхности печи 1 , обеспечивая тем самым не превьшаю- щую 200°С/ч скорость нагрева формы 7. Скорость нагрева форм, изго- товленньпс на основании кварцевого песка, превышающая 2 00 С/ч, приводит к появлению в стенках формы недопустимо высоких термических напряжений приводящих к растрескиванию внутреннего слоя ипи к разрушению формы.

При нагреве формы до температуры не ниже 575 С экран 3 выводят из рабочего пространства печи, обеспечивая максимальный тепловой поток и быстрый окончательный нагрев формы до 950-1000 С.

Уровень температуры формы не менее определяется присущим кварцевому песку аллотропическим превращением при 575°С с быстрым увеличением объема, приводящим к росту и неравномерному распределению на- пряжений в стенках формы. I ВНИИПИ Заказ

Произв.-полигр. пр-тие, г. Ужгород, yji. Проектная, 4

245400. 2 .

Согласно известному способу формы экранируются в продолжении всего цикла прокаливания и охлаждения полученной отливки. В предлагаемом ре5 .шении экран удаляется каждый раз при нагреве формы до 575-600 С. Это обеспечивает экономию электроэнергии, Например, для получения крупногабаритных отливок необходима обечайка

10 из жаропрочной стали с размерами 10004000-1000 мм и толщиной стенки 15 мм. Ее масса 100 кг. По технологическому процессу, выполняемому в соответствии с известным способом,

15 обечайка находится в рабочем объеме печи в течение всего.цикла прокал- .ки и нагревается от комнатной температуры (-20°С) до -vIOOO C. При коэффициенте теплоемкости жаропроч20 ной стали ,510 Дж/() для нагрева такой оболочки необходимо затратить мощность

- -зШ 7§ .6 KB...

На нагрев экрана, удаляемого из печи по достижении на оболочке Q, ,, необходимо затратить мощность

30

35

40

О -- GlSiQ lQil 8 05 кВт ч 3600-103 КИТ.ч.

Следовательно, расход электроэнергии при каждом цикле прокалки по предлагаемому способу в 1,6 раза меньше, чем по известному спбсобу.

Для получения необходимой структуры металла для многих сплавов требуется ускоренное охлаждение защитых металлом форм. При наличии же постоянной обечайки, как в известном процессе охлаждение замедляется за счет негретой до высокой.температуры экранирующей .

Таким образом, предлагаемьш спо- с.об по сравнению с известным обеспечивает экономию электроэнергии на 30-35% за счет уменьшения тепла, аккумутшрованного экранирующей обе- чайкой., кроме того, повышает скорость про11:лливания путем увеличения потока тепла на форму от нагревателя и футефовки после удаления экранирующей обечайки, а также увеличает скорость охлаждения залитой формы благодаря исключению влияния нагретой до высокой температуры экранирующей обечайки и охлаждению залитой формы. ираж 757 . Подписное

45

50

55

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532750C1 |

| Способ прокалки керамических изделий и установка для его осуществления | 1979 |

|

SU865491A1 |

| Способ подготовки к заливке многослойных оболочковых форм | 1983 |

|

SU1196105A1 |

| Способ прокаливания оболочковых форм по выплавляемым моделям | 1980 |

|

SU1011326A1 |

| Способ изготовления отливок из интерметаллидных сплавов в литье по выплавляемым моделям | 2022 |

|

RU2791680C1 |

| Устройство для контроля размеров форм литья по выплавляемым моделям | 1983 |

|

SU1186361A1 |

| Способ изготовления стальных отливок в многослойных оболочковых формах | 1983 |

|

SU1199442A1 |

| Состав для упрочнения оболочковых форм | 1991 |

|

SU1782695A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЫХ ТРУБНЫХ ИЗДЕЛИЙ ИЗ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ И/ИЛИ КОБАЛЬТА | 2007 |

|

RU2344019C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЧНЫХ ОТЛИВОК В КЕРАМИЧЕСКИХ ФОРМАХ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 2007 |

|

RU2335377C1 |

| Шкленник Я.И | |||

| Литье по выплавляемым моделям.М.: Машгиз, 1961, с | |||

| Прибор для измерения силы звука | 1920 |

|

SU218A1 |

| , , Шуб И.Е., Сорокин В.П | |||

| Точное литье по вьшлавляемым моделям | |||

| Л.: Машиностроение, 1968, с.171-173 | |||

| Иванов В.Н | |||

| и др | |||

| Снижение времени прокаливания форм из кристал,лического кварца | |||

| - Повышение качества и эффективности литья по выплавляемым моделям | |||

| М.: Знание, 1981 | |||

| Нефтяной конвертер | 1922 |

|

SU64A1 |

Авторы

Даты

1986-07-23—Публикация

1984-10-29—Подача