1

Изобретение относится к литейному производству, и, в частности, к прокаливанию и заливке оболочковых форм производстве отливок по выплавляемым моделям.

Цель изобретения - повьшение качества отливок и снижение расхода электроэнергии за счет снижения длительности прокаливания.

Способ заключается в следующем.

Оболочковую многослойную форму после выплавления из нее модельного состава помещают в печь с темпратурой 300°С, нагревают со скоростью 15°С/мин до 400°С.

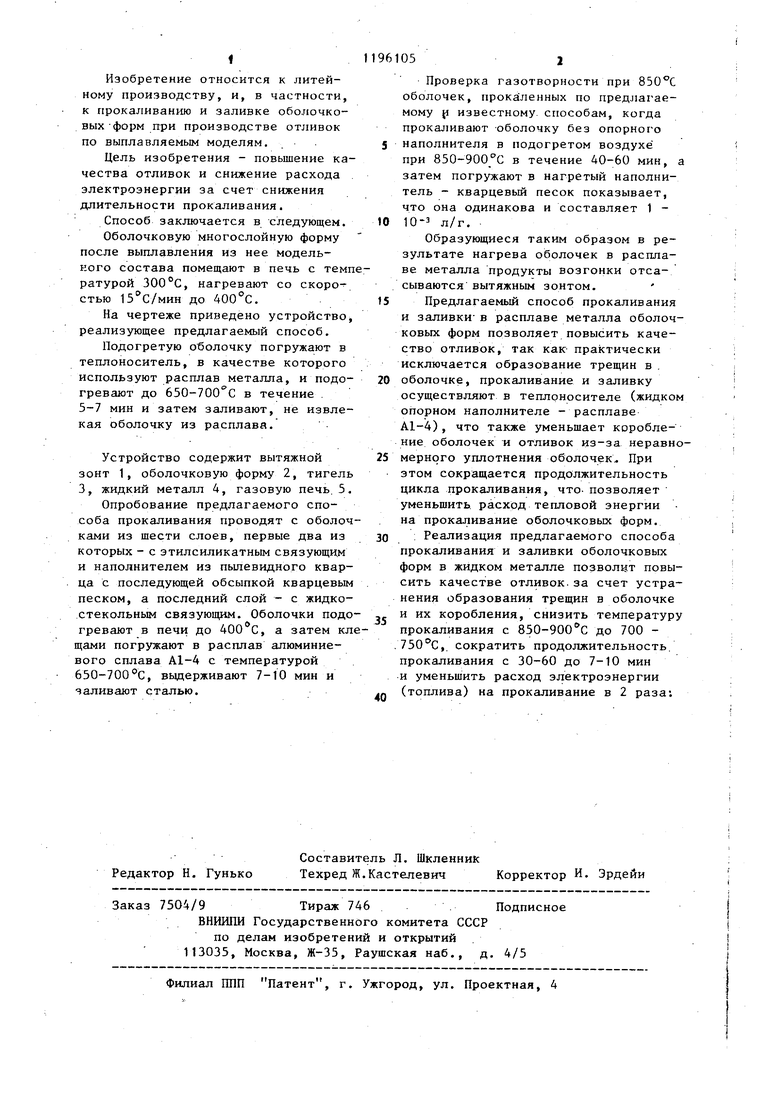

На чертеже приведено устройство, реализующее предлагаемый способ.

Подогретую оболочку погружают в теплоноситель, в качестве которого используют расплав металла, и подогревают до 650-700С в течение . 5-7 мин и затем заливают, не извлекая оболочку из расплава.

Устройство содержит вытяжной зонт 1, оболочковую форму 2, тигель 3, жидкий металл 4, газовую печь. 5.

Опробование предлагаемого способа прокаливания проводят с оболочками из шести слоев, первые два из которых - с этилсиликатным связующим и наполнителем из пылевидного кварца с последующей обсыпкой кварцевым песком, а последний слой - с жидкостекольным связующим. Оболочки подогревают в печи до , а затем клщами погружают в расплав алюминиевого сплава А1-4 с температурой 650-700с, выдерживают 7-10 мин и заливают сталью.

961052

Проверка газотворности при 850°С оболочек, прокаленных по предлахаемому известному способам, когда прокаливают -оболочку без опорного 5 наполнителя в подогретом воздухе

при 850-900 С в течение 40-60 мин, а затем погружают в нагретый наполнитель - кварцевый песок показывает, что она одинакова и составляет 1 10 10-3 jj/r.

Образующиеся таким образом в результате нагрева оболочек в расплаве металла продукты возгонки отсасываются вытяжным зонтом,

15 Предлагаемый способ прокаливания и заливки- в расплаве металла оболочковых форм позволяет повысить качество отливок, так как практически исключается образование трещин в .

20 оболочке, прокаливание и заливку

осуществляют в теплоносителе (жидком опорном наполнителе - расплаве А1-4), что также уменьшает коробление оболочек и отливок из-за неравномерного уплотнения оболочек При этом сокращается продолжительность цикла прокаливания, что- позволяет уменьшить, расход тепловой энергии на прокаливание оболочковых форм.

30 ; Реализация предлагаемого способа прокаливания и заливки оболочковых форм в жидком металле позволит повысить качестве отливок.за счет устранения образования трещин в оболочке и их коробления, снизить температуру прокаливания с 850-900 с до 700 ,750°С,. сократить продолжительность, прокаливания с 30-60 до 7-10 мин и уменьшить расход электроэнергии

д (топлива) на прокаливание в 2 раза:

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532750C1 |

| Состав для упрочнения оболочковых форм | 1991 |

|

SU1782695A1 |

| Смесь для упрочнения оболочковых форм при прокаливании их без опок | 1983 |

|

SU1142212A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532753C1 |

| Способ изготовления многослойных оболочковых литейных форм | 1980 |

|

SU944744A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2010 |

|

RU2433013C1 |

| Способ получения крупногабаритных тонкостенных отливок по выплавляемым моделям | 1987 |

|

SU1567316A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВКИ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1998 |

|

RU2142352C1 |

| Способ изготовления многослойных оболочковых литейных форм по выплавляемым моделям | 2020 |

|

RU2746664C1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

СПОСОБ ПОДГОТОВКИ К ЗАЛИВКЕ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ФОРМ, получаемых по выплавляемым моделям, включающий упрочнение оболочки расплавом алюминия или его сплавами, в который погружают оболочку, о. т личающийся тем, что, с целью повышения качества отливок и снижения расхода электроэнергии за счет снижения длительности прокаливания, одновременно с упрочнением оболочки ее прокаливают в упомянутом расплаве при температуре 650700 С с выдержкой в нем в течение 7-10 мин. (Л 0 Од

| Способ прокалки керамических форм | 1975 |

|

SU555970A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Литье по выплавляемым моделям | |||

| Под ред | |||

| Я.И | |||

| Шкленника, - М., Машиностроение, 1971 | |||

| с | |||

| Катодное реле | 1921 |

|

SU250A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК В КЕРАМИЧЕСКОЙ ФОРМЕ | 0 |

|

SU400404A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| i С . | |||

Авторы

Даты

1985-12-07—Публикация

1983-12-08—Подача