1 ,

Изобретение относите к металлургии, конкретнее к непрерывной разливке металлов, в частности к получению непрерьюно-литых биметаллических заготовок.

Цель изобретения - улучшение качества непрерывно-литых заготовок.

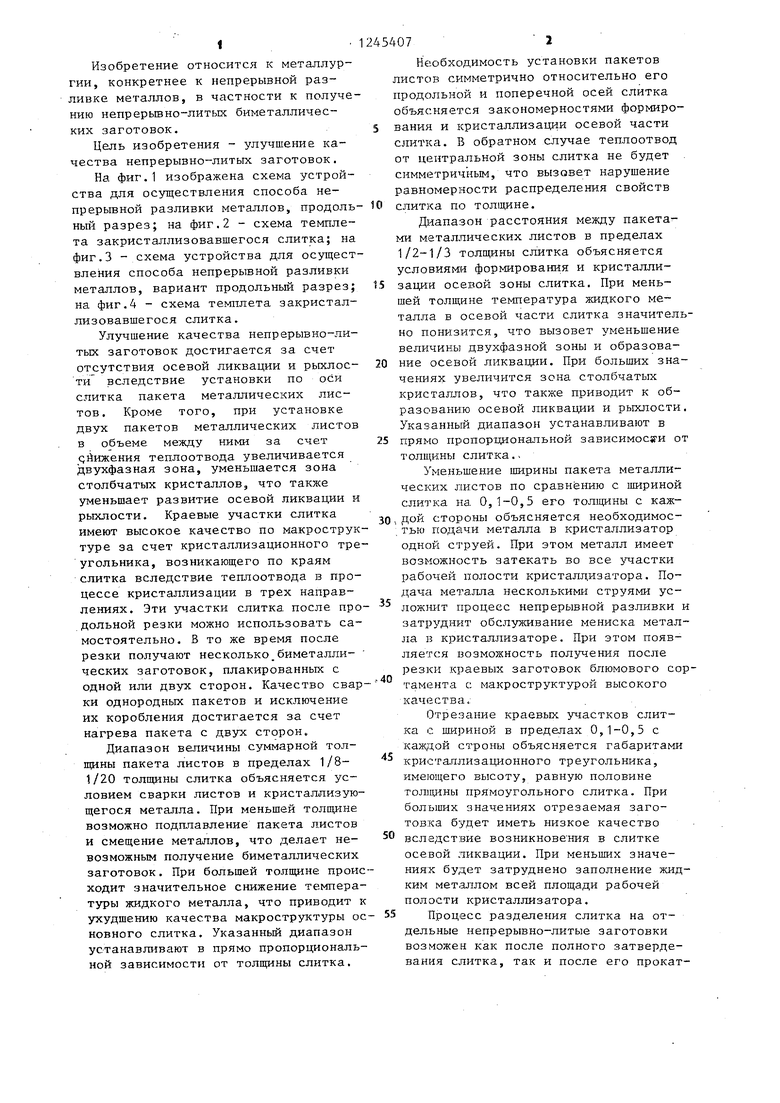

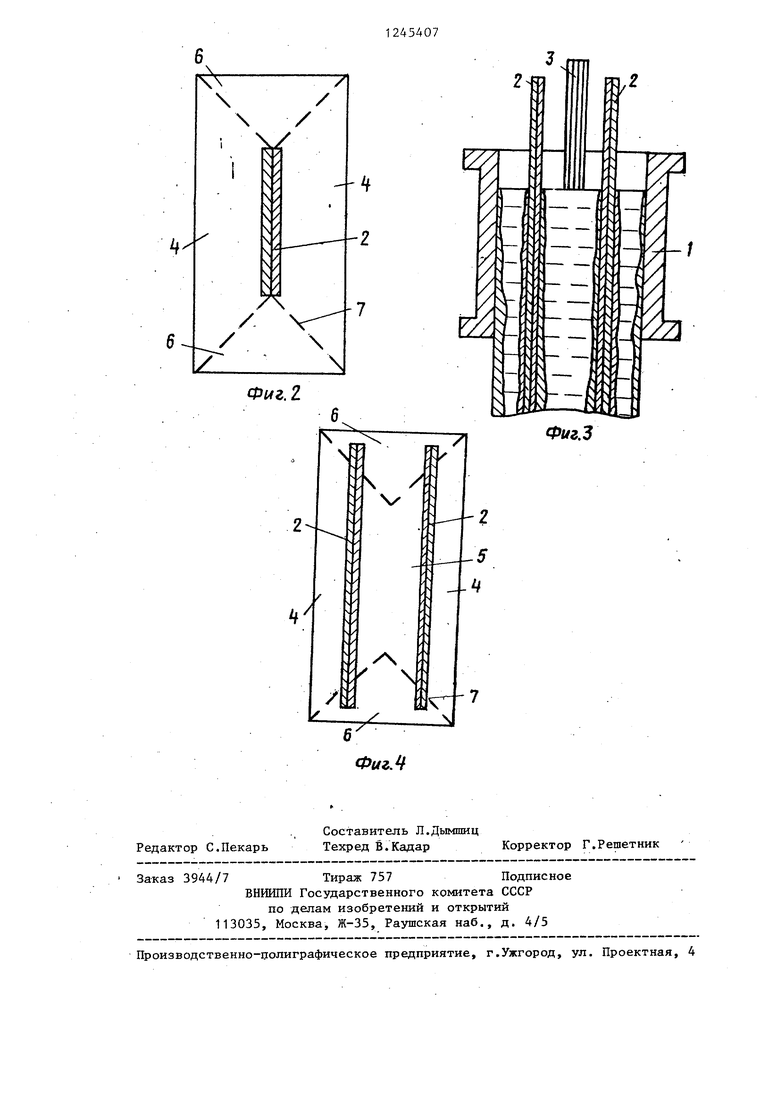

На фиг.1 изображена схема устройства для осуществления способа непрерывной разливки металлов, продольный разрез; на фиг.2 - схема темпле- та закристаллизовавшегося слитка; на фиг.3 - схема устройства для осуществления способа непрерывной разливки металлов, вариант продольньм разрез; на фиг.4 - схема темплета закристаллизовавшегося слитка.

Улучшение качества непрерывно-литых заготовок достигается за счет отсутствия осевой ликвации и рыхлости вследствие установки по оси слитка пакета металлических листов. Кроме того, при установке двух пакетов металлических листов в объеме между ними за счет Снижения теплоотвода увеличивается двухфазная зона, уменьшается зона

столбчатых кристаллов, что также уменьшает развитие осевой ликвации и рыхлости. Краевые участки слитка имеют высокое качество по макроструктуре за счет кристаллизационного треугольника, возникающего по краям слитка вследствие теплоотвода в процессе кристаллизации в трех направлениях. Эти участки слитка после продольной резки можно использовать самостоятельно. В то же время после резки получают несколько биметалли- ческих заготовок, плакированных с одной или двух сторон. Качество сварки однородных пакетов и исключение их коробления достигается за счет нагрева пакета с двух сторон.

Диапазон величины суммарной толщины пакета листов в пределах 1/8- 1/20 толщины слитка объясняется условием сварки листов и кристаллизующегося металла. При меньшей толщине возможно подп-павление пакета листов и смещение металлов, что делает невозможным получение биметаллических заготовок. При большей толщине происходит значительное снижение температуры жидкого металла, что приводит к ухудшению качества макроструктуры ос ионного слитка. Указанный диапазон устанавливают в прямо пропорциональной зависимости от толщины слитка.

245407 2

Неюбходимость установки пакетов листов симметрично относительно его продольной и поперечной осей слитка объясняется закономерностями формиро5 вания и кристаллизации осевой части слитка. В обратном случае теплоотвод от центральной зоны слитка не будет симметричным, что вызовет нарушение равномерности распределения свойств

to слитка по толщине.

Диапазон расстояния между пакетами металлических листов в пределах 1/2-1/3 толщины слитка объясняется условиями формирования и кристалли15 зации осевой зоны слитка. При меньшей толщине температура жидкого металла в осевой части слитка значительно понизится, что вызовет уменьшение величины двухфазной зоны и образова20 ние осевой ликвации. При больших значениях увеличится зона столбчатых кристаллов, что также приводит к образованию осевой ликвации и рыхлости. Указанный диапазон устанавливают в

25 прямо пропорциональной зависимости от толщины слитка..

Уменьшение ширины пакета металлических листов по сравнению с 1ш риной слитка на 0,1-0,5 его толш;ины с каж30, дой стороны объясняется необходимостью подачи металла в кристаллизатор одной струей. При этом металл имеет возможность затекать во все участки рабочей полости кристалдизатора. Подача металла несколькими струями усложнит процесс непрерывной разливки и затруднит обслуживание мениска металла в кристаллизаторе. При этом появляется возможность получения после резки краевых заготовок блюмового сортамента с макроструктурой высокого качества,:

Отрезание краевых участков слитка с ш:ириной в пределах 0,1-0,5 с каждой строны объясняется габаритами кристаллизационного треугольника, имеющего высоту, равную половине ТОЛ1ДИНЫ прямоугольного слитка. При больших значениях отрезаемая заготовка будет иметь низкое качество вследствие возникновения в слитке осевой ликвации. При меньших значениях будет затруднено заполнение яшд- ким мет,зллом всей площади рабочей полости кристаллизатора.

Процесс разделения слитка на отдельные непрерывно-литые заготовки возможен как после полного затвердевания слитка, так и после его прокат35

,-40

45

50

55

ки. в этом случае получаются плоские штрипсы необходимой толщины.

Устройство для осуществления способа литья непрерывных биметаллических заготовок состоит из кристаллизатора 1 и пакетов металлических листов 24 Кроме того, на фиг.1-4 показана струя 3 металла, участки 4-6 поперечного сечения слитка, границы 7 кристаллизационного треугольник

Способ осуществляют следующим образом.

Пример 1. В процессе непре- рьшной разливки металлов в кристаллизатор 1 подают пакет 2, состоящий из двух металлических листов, струей заливают сталь и вытягивают из крис- .таллизатора 1 слиток сечением 200х 1600 мм со скоростью 0,8 м/мин. Металлические листы 2 выполнены из нержавеющей стали. Суммарную толщину пакета листов 2 устанавливают равной 1/20 толщины слитка или 10 мм. Толщину каждого листа устанавливают равной 5 мм. Ширину пакета металлических листов 2 устанавливают равной щирине слитка, уменьщенной на его тощину или 1400 мм. Пакет листов 2 устанавливают симметрично продольной и поперечной осям слитка.

После кристаллизации слитка от его краевых участков отрезают краевые участки 6 шириной, равной половине толщины слитка или 100 мм. Участки 4 слитка разделяют между собой и в отдельности образуют биметаллические слитки, плакирование с одной сто ,роны, толщиной по 100 мм и шириной по 1400 мм.

При подаче двух пакетов листов 2 в кристаллизатор 1 расстояние между ними устанавливают равным 1/3 ны слитка или 66,6 мм. Ширину Пакета листов 2 устанавливают равной ширине слитка, уменьшенной с каждой стороны на 0,3 толщины слитка или равной 1480 мм. После полной кристаллизации слитка от его краевых участков отрезают краевые участки 6 шириной, равной 0,3 ТОЛЩИНЫ слитка или по 60 мм. Участки 4 и 5 слитка разделяют- между собой, которые в отдельности образуют биметаллические -заготовки: две краевые 4, плакированные с одной стороны, толщиной по 61,7 мм, и одну центральную 5, плакированную с двух сторон, толщиной 76,6 мм. Ширина биметаллических заготовок составляет 1480 мм.

2А54074

Перед подачей в кристаллизатор 1 контактирующие поверхности листов 2 в пакете смазывают раствором магнезии MgO в жидком стекле . Наруж5 ные поверхности листов 2 в пакете покрьшают хлористым аммонием (наща- тырем) NHyCl. В первом случае смазка необходима для облегчения разделения биметаллических заготовок. Во втором

10 случае покрытие необходимо для предотвращения окисления наружных поверхностей листов 2 в пакете.

По мере вытягивания слитков пакеты ЛИСТОВ 2 подают последовательно

15 один за другим.

В результате применения предлагаемого способа получают биметаллические заготовки, а также непрерьшно- литые заготовки блюмового сечения

2Q высокого качества вследствие наличия в их теле кристаллизационного треугольника 7..

И р им ер 2. В процессе непрерывной разливки металлов в кристалли25 затор 1 подают пакет 2, состоящий из двух металлических листов, струей 3 заливают сталь и вытягивают из кристаллизатора 1 слиток сечением 250х xlBOO мм со скоростью 0,6 м/мин.Металлические листы 2 выполнены из нержавеющей стали. Суммарную толщину пакета листов 2 устанавливают равной 1/16 толщины слитка или 15 мм.-Тол- щину каждого слитка устанавливают равной 7,5 мм. Ширину пакета металлических листов 2 устанавливают равной ширине слитка, уменьшенной на 0,4 его толщины с каяадой стороны или 1600 мм. Пакет листов 2 устанавливаipT симметрично продольной и попереч ной осям слитка.

После полной кристаллизации слитка от его краевых участков отрезают . краевые участки 6 шириной, равной половине толщины слитка или по 100 мм.

45 Участки 4 слитка разделяют между собой, которые в отдельности образуют биметаллические заготовки, плакированные с одной стороны, толщиной по 100 мм и шириной по 1600 мм.

50 При подаче двух пакетов листов 2 в кристаллизатор 1 расстояние между ними устанавливают равным 1/2,5 толщины слитка или 100 мм. Ширину пакета листов 2 устанавливают равной

55 ширине слитка, уменьшенной с каждой стороны на 0,3 толщины слитка и равной 1650 мм. После полной кристаллизации слитка от его краевых участков

30

35

40

отрезают краевые участки 6 шириной, равной 0,3 толщины слитка или по 75м З частки 4 и 5 слитка разделяют между собой, которые в отдельности образу ют биметаллические заготовки: две краевые 4, плакированные с одной стороны, толщиной 67,5 мм, и одну центральную 5, плакированную с двух сто- poHj толщиной 75 мм. Ширина биметаллических слитков составляет 1650 мм.

Перед установкой в кристаллизатор листы 2 обрабатывают так же, как и в примере 1.

По мере вытягивания слитков паке- ты листов 2 подают последовательно один за другим.

В результате применения предлагаемого способа получают биметалли-. ческие заготовки высокого качества,

также непрерывно-литые заготовки блю-20 которые в отдельности образуют биме30

нового сечения высокого качества вследствие наличия в их.теле кристаллизационного треугольника 7.

Пример 3. В процессе непрерывной разливки металлов в кристалли- 25 затор 1 подают пакет 2, состоящий из двух металлических листов, струей 3 заливают сталь и вытягивают из кристаллизатора 1 слиток сечением 300) 2000 мм со скоростью 0,4 м/мин. Металлические листы 2 вьтолнены из нержавеющей стали. Суммарную толщину пакета листов 2 устанавливают равной 1/8 толщины слитка или 37,5 мм. Толщину листов устанавливают равной 20 и 17,5 мм. Ширину пакета метс1лличес- ких листов 2 устанавливают равной ширине слитка, уменьшенной на 0,1 его толш;ины с каждой стороны или 1940 мм. Пакет листов 2 устанавливают симмет- 40 рично продольной и поперечной осям слитка.

После полной кристаллизации слитка от его краевых участков отрезают краевые участку 6 шириной, равной 0,1 егодз

35

толщины слитка или по 130 мм. Участки 4 слитка разделяют между собой, которые в отдельности образуют биме- та-;1лические заготовки, плакированные с. одной стороны, толпщной по 150 мм и. шириной по 1940 мм.

При подаче двух пакетов листов 2 в кристаллизатор. 1 расстояние между ними устанавливают равным 1/2 толщины слитка или 150 мм. Ширину пакета листов 2 устанавливают равной ширине олитка, уменьшенной с каждой стороны на 0,1 толш;ины слитка и равной 1940 мм.

После полной кристаллизации слитка от его краевых участков отрезают краевые участки: 6 шириной, равной 0,1 толщины слитка или по 30 мм. Участки 4 и 5 слитрса разделяют между собой,

0

5 0

з

5

таллические заготовки; две краевые 4, плакированные с одной стороны, толщиной по 57 „5 мм., и одну центральную 5, плакированную с двух сторон, толщ11ной 185 мм. Ширина биметаллических заготовок составляет 1940 мм.

Перед подачей в кристаллизатор 1 листы 2 обрабатывают так же, как и в примере 1.

По мере вытягивания слитков паке- ты листов 2 подают последовательно один за другим.

Применение предлагаемого способа позволяет ликвидировать осевую ликва- .цию и рыхлость в заготовках, получить качественные биметаллические заготовки,, не расслаиваюгднеся при прокатке, а также заготовки сортового и блюмового сортамента с высоким качеством макроструктуры, сократить брак заготовок по качеству макроструктуры на 0,2%, а по расслою биметаллических заготовок на 0,3%, количество обрезн уменьшить на 0,25%.

Л

Фиг.2

2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения непрерывнолитых заготовок | 1988 |

|

SU1715473A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2009 |

|

RU2403121C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ПЛОСКИХ СЛИТКОВ | 1991 |

|

RU2017570C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2010 |

|

RU2444413C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2004 |

|

RU2269395C1 |

| Способ непрерывного литья заготовок | 1989 |

|

SU1715480A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ ПОВЫШЕННОГО КАЧЕСТВА | 2009 |

|

RU2407606C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ШИНЫ | 2008 |

|

RU2402404C2 |

| Способ непрерывного литья биметаллических слитков и устройство для его осуществления | 1983 |

|

SU1271635A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК МАЛОГО СЕЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2073585C1 |

Редактор С.Пекарь

Составитель Л.Дымшиц Техред В.Кадар

Заказ 3944/7Тираж 757Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-цолиграфическое предприятие, г.Ужгород, ул. Проектная, 4

Корректор Г.Решетник

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Германи Э | |||

| Непрерывное литье | |||

| М.: Металлургиздат, 1961, с | |||

| Перепускной клапан для паровозов | 1922 |

|

SU327A1 |

Авторы

Даты

1986-07-23—Публикация

1984-10-12—Подача