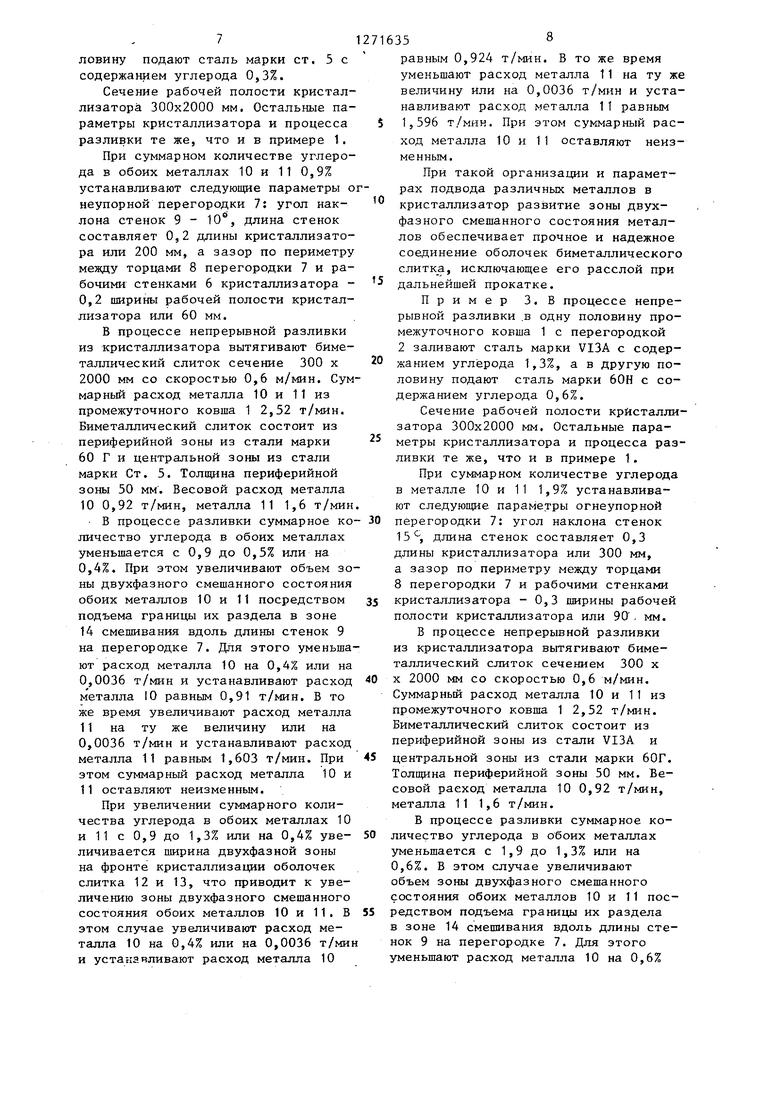

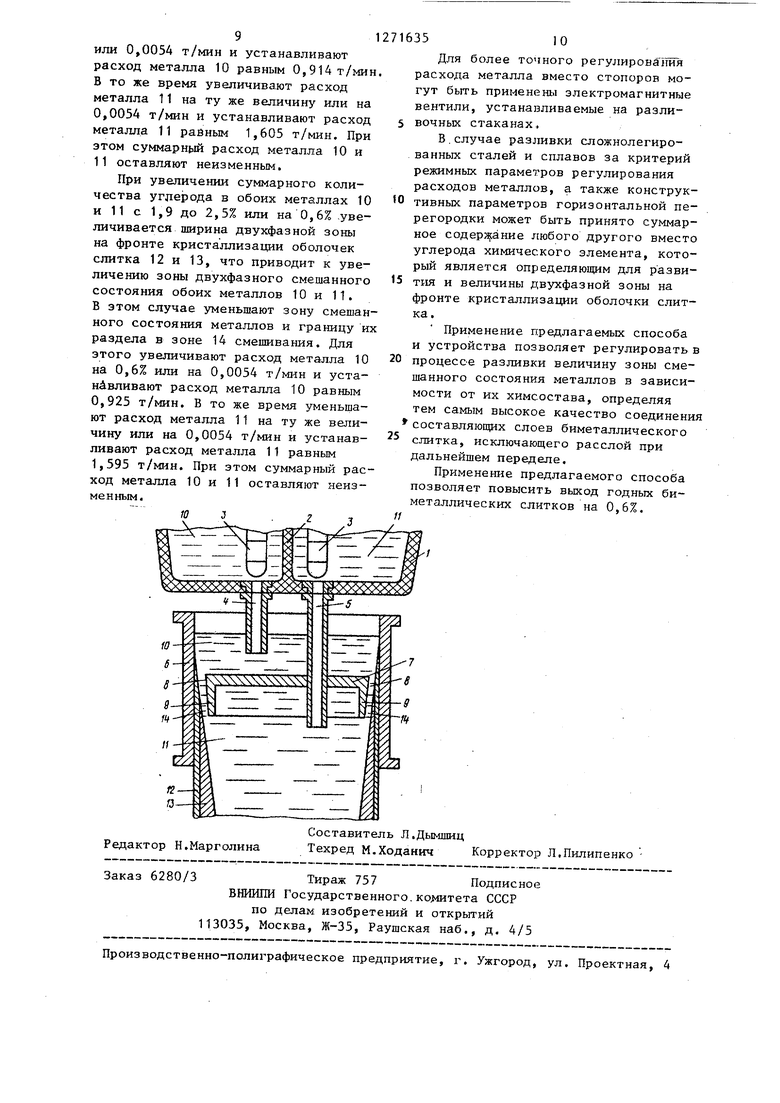

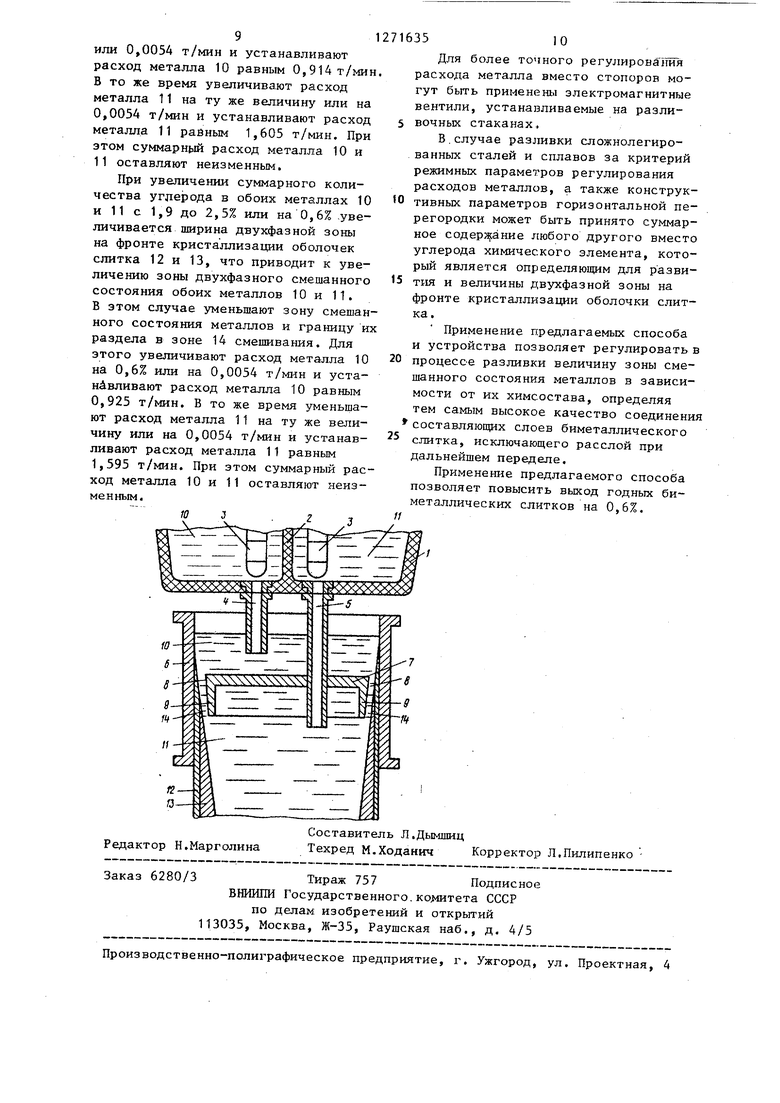

Изобретение относится к металлур гии, конкретно к непрерывному литью биметаллических слитков. Известен способ непрерывного литья биметаллических слитков,, включающий подачу различньк металлов и стальной ленты для предотвращения их смешивания в кристаллизатор, и устройство для его осуществления 1. Недостатком известных способа и устройства является невозможность получения биметаллических слитков, сердцевина которых из одного металла была бы окружена другим металлом. Кроме того, подаваемая в кристаллизатор лента должна пройти сложную и длительную подготовку в виде обезжиривания, промьшки и т.д., что усложняет процесс разливки. Наиболее близким к предлагаемому является способ непрерывного литья биметаллических слитков, включающий подачу различных металлов через погружные стаканы в кристаллизатор с , образованием центральной и периферий ной зон слитка и регулирование расходов обоих металлов. Способ непрерывного литья биметал лических слитков осуществляется в устройстве, содержащем кристаллизатор с установленной в нем с зазором чашеобразной перегородкой с боковыми стенками и погружные стаканы, на одном из которых закреплена перегородка 2. Недостатком известного способа и устройства является неудовлетворительное качество непрерывнолитых слитков. Это объясняется плохой свариваемостью различных металлов вслед ствие малой зоны смешивания металлов или зоной их двухфазного состояния. Последнее объясняется постоянством зазора между юбкой горизонтальной пластины и рабочими стенками кристал лизатора, а также постоянством расхода металлов. В результате происходит расслоение биметаллических слитков при дальнейшем переделе, что вызывает брак готовой металлопродукции Качество сварки и сцепления различных металлов в условиях разливки биметаллических слитков зависят от величины и степени развития двухфаз ного состояния различных металлов. При зтом параметры двухфазного сост яния определяются химсоставом каждо го металла, в первую очередь содеранием углерода. Содержание углерода в стали определяет развитие двухфазной зоны в процессе кристаллизации. При этом увеличение содержания углерода приводит к увеличению ширины двухфазной зоны на фронте кристаллизации каждой марки стали. Для повышения качества соединения фронтов кристаллизации двух сталей необходимо изменить расход каждой из них в зависимости от содержания углерода. При зтом появляется возможность изменять величину зоны смешивания двух металлов в зазоре между юбкой горизонтальной пластины и рабочими стенками кристаллизатора. Для более эффективного смешивания металлов необходимо выполнить юбку конусной и определенной длины. Целью изобретения является улучшение качества биметаллических слитков. Цель достигается тем, что согласно способу непрерьшного литья биметаллических слитков, включающему подачу различных металлов через погружные стаканы в кристаллизатор с образованием центральной и периферийной зон слитка и регулирование расходов обоих металлов, регулирование расходов металлов при поддержании их суммарного расхода постоянным осуществляют в зависимости от изменения суммарного содержания углерода в обоих металлах, при зтом расход металла, образующего периферийную зону слитка, изменяют прямо пропорционально изменению суммарного содержания углерода, а расход металла, образующего центральную зону, изменяют обратно пропорционально этой величине. В устройстве для непрерывного литья биметаллических слитков, содержащее кристаллизатор с установленной в нем с зазором чашеобразной перегородкой с боковыми стенками и погружные стаканы,, на одном из которых закреплена перегородка, наружная поверхность стенок перегородки выполнена конусной книзу под углом 515 и длиной 0,05-0,3 длины кристаллизатора, при этом зазор между наружной поверхность стенок перегородки в верхней части и кристаллизатором составляет 0,1-0,3 ширины его рабочей полости. Улучшение качества биметаллических слитков происходит вследствие достаточного развития зоны двухфазного состояния металлов независимо от их хи.мсостава и содержания углерода в каждом из металлов. При этом зона соединения двух металлов имеет относительно большую толщину, соста которой является смесью двух металлов. В результате не происходит рас слоение биметаллических слитков, сокращается брак готовой металлопро дукции . Обратно пропорциональная зависимость величины изменения расхода ка дого из металлов в зависимости от суммарного содержания углерода в каждом из металлов объясняется зако номерностями кристаллизации металлов. При увеличении содержания в стали углерода увеличивается ширина двухфазной зоны на фронте кристаллизации, что позволяет снизить ве личину изменения расхода каяодого из металлов при условии соблюдения их хорошего сцепления. Изменение расхо дов металлов проводится при изменении химсостава каждого из металлов по ходу непрерывной разливки биметаллических слитков. Выполнение наружной поверхности боковых стенок чашеобразной перегородки под углом 5-15° к вертикали объясняется необходимостью изменени объема зоны смешивания двух металлов посредством подъема и опускания границы разделов металлов по высоте на длине юбки. При больших значениях образовывается относительно широкая зона смешанного участка из двух металлов, что приводит к ухудшению механических свойств биметаллического слитка. При меньших значениях не образовывается достаточно широкая зона двухфазного состояния двух металлов, что приводит к рассл ению биметаллических слитков. Указанный диапазон устанавливают в пря мо пропорциональной зависимости от суммарного содержания углерода в каждом из металлов. Диапазон длины стенок по перегородке в виде юбки в пределах 0,05 0,3 длины кристаллизатора объясняет ся условиями смешивания двух металлов. При больших значениях зона сме шанного состава двух металлов имеет большую величину, что ухудшает механические свойства биметаллическог слитка. При меньших значениях зона двухфазного состояния двух металлов недостаточна для создания зоны смешанного состава необходимой величины, что приводит к расслоению биметаллического слитка. Указанный диапазон устанавливают в прямо пропорциональной зависимости от суммарного содержания углерода. Изменение величины зазора между стенками перегородки и стенками кристаллизатора в пределах 0,1-0,3 ширины рабочей полости кристаллизатора объясняется условиями протекания металла через зазор между юбкой и фронтом кристаллизации слитка. При больших значениях происходит интенсивное перемешивание обоих металлов, что вызывает образование относительно большой зоны смешанного металла, следствием чего является ухудшение механических свойств биметаллического слитка. При меньших значениях возможно соединение тела юбки с фронтом кристаллизации поверхностного слоя слитка. Указанный диапазон устанавливают в прямо пропорциональной зависимости от суммарного содержания углерода в обоих металлах. На чертеже изображено устройство для осуществления способа непрерывного литья биметаллических слитков, продольный разрез. Устройство содержит промежуточный ковш 1 с перегородкой 2 и стопорами 3, в днище которого установлены удлиненные погружные стаканы 4 и 5, входящие в рабочую полость кристаллизатора, образованную рабочими стенками 6, на стакане 5 закреплена чашеобразная перегородка 7, на торцах которой выполнены стенки 9, жидкие металлы 10 и 11, оболочки слитка 12 и 13, зона смешивания металлов 14. Способ непрерывного литья биметалических .слитков заключается в слеующем . Пример 1. В процессе непрерывной разливки в одну половину промежуточного ковша 1 с перегородкой 2 аливают сталь марки ст. 5с содеранием углерода 0,3%, а в другую поовину подают сталь марки ст. 1с соержанием углерода 0,1%. Расход меалла из половин промежуточного кова 1 регулируют при помощи стопоров . Из промежуточного ковша 1 металл 10 поступает в кристаллизатор по удлиненному стакану 4 под уровень металла . Металл 11 поступает в кристал лизатор по удлиненному стакану 5, на конце которого расположена чашеоб разная огнеупорная перегородка 7 с торцами 8, по периметру которых выполнены стенки 9, образующие юбку. Сечение рабочей полости кристаллизатора, образованное рабочими стенками 6, 300x2000 мм, длина кристаллизатора 1,0 м, расстояние от верхнего тор ца кристаллизатора до уровня металла 10 100 мм,расстояние от уровня металла 10 в кристаллизаторе до поверхности чашеобразной перегородки 7 300 мм. При суммарном количестве углерода в металле 10 и 11 0,4% устанавливают следующие параметры огнеупорной перегородки 7: угол наклона стенок 5 длина стенок составляет 0,05 длины кристаллизатора или 50 мм, зазор по периметру между торцами 8 перегород ки 7 и рабочими стенками 6 кристаллизатора - 0,1 ширины рабочей полос кристаллизатора или 30 мм. В процессе непрерывной разливки из кристаллизатора вытягивают биметаллический слиток сечением 300 х X 2000 мм со скоростью 0,6 м/мин. Суммарный расход металла 10 и 11 из промежуточного ковша 1 2,52 т/мин. Биметаллический слиток состоит из периферийной зоны из стали марки ст. 5 и центральной зоны из стали марки ст. 1. Толщина периферийной зоны 50 мм. Весовой расход металла 10 0,92 т/мин, металла 11 1,6 т/мин Указанные расходы металлов 10 и 11 вьщержива:от постоянными в процессе непрерывной разливки. .Однако в тече ние разливки периодически проводят экспресс-анализ химсостава металлов в промежуточном ковше и определяют суммарное количество в них углерода Содержание углерода может изменятьс от плавкик плавке при разливке одних и тех же марок стали, а также вследствие изменения химсостава по высоте сталеразливочного ковша. При уменьшении суммарного количества углерода в обоих металлах с 0,4 до 0,2 или на 0,2% уменьшается ширина двухфазной зоны на фронте кристаллизации оболочек слитка 12 и 13, что приводит к уменьшению зоны двухфазного смешанного состояния об их металлов 10 и 11, Для компенсаци уменьшения ширины двухфазной зоны на фронте кристаллизации оболочек слитка 12 и 13 увеличивают объем зоны двухфазного смешанного состояния обоих металлов 10 и 11 посредством подъема границы их раздела в зоне 14 смешения вдоль длины стенок 9 на перегородке 7. Для этого уменьшают расход металла 10 на 0,2% или на 0,0018 т/мин устанавливают расход металла 10 равным 0,918 т/мин. В то же время увеличивают расход металла 11 на ту же величину или на 0,0018 т/мин и устанавливают расход металла 11 равным 1,602 т/мин. При зтом суммарный расход металла 10 и 11 оставляют неизменным и равным 2,52 т/мин. При увеличении суммарного количества углерода в обоих металлах 10 и 11 с 0,4 до 0,6% или на 0,2% увеличивается ширина двухфазной зоны на фронте кристаллизации оболочек слитка 12 и 13, что приводит к увеличению зоны двухфазного смешанного состояния обоих металлов 10 и 11. Для компенсации увеличения ширины двухфазной зоны на фронте кристаллизации оболочек слитка 12 и 13 уменьшают объем зоны двухфазного смешанного состояния обоих металлов 10 и 11 посредством опускания границы из раздела в зоне 14 смешивания вдоль длины стенок 9 на перегородке 7. Для этого увеличивают расход металла 10 на 0,2% или на 0,0018 м/мин и устанавливают расход металла 10 равным 0,922 т/мин. В то же время уменьшают расход металла 11 на ту же величину или на 0,0018 т/мин и устанавливают расход металла 11 равным 1,599 т/мин. При этом суммарный расход металла 10 и 11 оставляют неизменным и равным 2,52 т/мин. При такой организации и параметрах подвода различных металлов в кристаллизатор развитие зоны двухфазного смешанного состояния металлов обеспечивает прочное и надежное соединение оболочек биметаллического слитка, исключающее его расслой при дальнейшей прокатке. . Пример 2, В процессе непрерывной разливки в одну половину промежуточного ковша 1 с перегородкой 2 заливают сталь марки 60Г с содержанием углерода 0.,6%, а в другую по7

Левину подают сталь марки ст. 5 с содержанием углерода 0,3%.

Сечение рабочей полости кристаллизатора 300x2000 мм. Остальные параметры кристаллизатора и процесса разливки те же, что и в примере 1.

При суммарном количестве углерода в обоих металлах 10 и 11 0,9% устанавливают следующие параметры о-т

неупорНОИ перегородки 7: угол наклона стенок 9 - 10, длина стенок составляет 0,2 длины кристаллизатора или 200 мм, а зазор по периметру между торцами 8 перегородки 7 и рабочими стенками 6 кристаллизатора 0,2 ширины рабочей полости кристаллизатора или 60 мм.

В процессе непрерывной разливки из кристаллизатора вытягивают биметаллический слиток сечение 300 х 2000 мм со скоростью 0,6 м/мин. Суммарньш расход металла 10 и 11 из промежуточного ковша 1 2,52 т/мин. Биметаллический слиток состоит из периферийной зоны из стали марки 60 Г и центральной зоны из стали марки Ст. 5. Толщина периферийной зоны 50 мм. Весовой расход металла

100,92 т/мин, металла 11 1,6 т/мин

В процессе разливки суммарное ко личество углерода в обоих металлах уменьшается с 0,9 до 0,5% или на 0,4%. При этом увеличивают объем зоны двухфазного смешанного состояния обоих металлов 10 и 11 посредством подъема границы их раздела в зоне 14 смешивания вдоль длины стенок 9 на перегородке 7. Для этого уменьшают расход металла 10 на 0,4% или на 0,0036 т/мин и устанавливают расход металла 10 равным 0,91 т/мин. В то же время увеличивают расход металла

11на ту же величину или на 0,0036 т/мин и устанавливают расход металла 11 равным 1,603 т/мин. При зтом суммарный расход металла 10 и

11 оставляют неизменным.

При увеличении суммарного количества углерода в обоих металлах 10 и 11 с 0,9 до 1,3% или на 0,4% увеличивается ширина двухфазной зоны на фронте кристаллизации оболочек слитка 12 и 13, что приводит к увеличению зоны двухфазного смешанного состояния обоих металлов 10 и 11. В этом случае увеличивают расход металла 10 на 0,4% или на 0,0036 т/мин и ус та ria вливают расход металла 10

6358

равным 0,924 т/мин. В то же время уменьшают расход металла 11 на ту ж величину или на 0,0036 т/мин и устанавливают расход металла 11 равным 1,596 т/мик. При этом суммарный расход металла 10 и 11 оставляют неизменным.

При такой организащ1и и параметрах подвода различных металлов в кристаллизатор развитие зоны двухфазного смешанного состояния металлов обеспечивает прочное и надежное соединение оболочек биметаллического слитк а, исключающее его расслой при дальнейшей прокатке.

Пример 3. В процессе непрерывной разливки .в одну половину промежуточного ковша 1 с перегородкой 2 заливают сталь марки VI3A с содержанием углерода 1,3%, а в другую половину подают сталь марки 60Н с содержанием углерода 0,6%.

Сечение рабочей полости кристаллизатора 300x2000 мм. Остальные параметры кристаллизатора и процесса разливки те же, что и в примере 1.

При суммарном количестве углерода в металле 10 и 11 1,9% устанавливают следующие параметры огнеупорной перегородки 7: угол наклона стенок 15, длина стенок составляет 0,3 длины кристаллизатора или 300 мм, а зазор по периметру между торцами 8 перегородки 7 и рабочими стенками кристаллизатора - 0,3 ширины рабочей полости кристаллизатора или 90, мм. В процессе непрерывной разливки из кристаллизатора вытягивают биметаллический слиток сечением 300 х X 2000 мм со скоростью 0,6 м/мин. Суммарный расход металла 10 и 11 из промежуточного ковша 1 2,52 т/мин. Биметаллический слиток состоит из периферийной зоны из стали VI3A и центральной зоны из стали марки 60Г. Толщина периферийной зоны 50 мм. Весовой расход металла 10 0,92 т/мин, металла 11 1,6 т/мин.

В процессе разливки суммарное количество углерода в обоих металлах уменьшается с 1,9 до 1,3% или на 0,6%. В этом случае увеличивают объем зоны двухфазного смешанного состояния обоих металлов 10 и 11 посредством подъема границы их раздела в зоне 14 смешивания вдоль длины стенок 9 на перегородке 7. Для этого уменьшают расход металла 10 на 0,6%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК МАЛОГО СЕЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2073585C1 |

| Способ непрерывной разливки биметаллических слитков | 1987 |

|

SU1447544A1 |

| Способ непрерывного литья заготовок | 1984 |

|

SU1245407A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2004 |

|

RU2269395C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СЛИТКОВ ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2000 |

|

RU2187408C2 |

| Устройство для охлаждения расплавленного металла | 1976 |

|

SU597496A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК НА МАШИНАХ КРИВОЛИНЕЙНОГО ТИПА | 1999 |

|

RU2173604C2 |

| СПОСОБ ОБЖАТИЯ НЕПРЕРЫВНОЛИТЫХ ПЛОСКИХ СЛИТКОВ В ТВЕРДОЖИДКОМ СОСТОЯНИИ | 1990 |

|

RU1677927C |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ РАЗЛИЧНЫХ МАРОК СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2111081C1 |

| СПОСОБ РАЗДЕЛЕНИЯ СТАЛЕЙ РАЗНЫХ МАРОК ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 2007 |

|

RU2354492C1 |

. 1, Способ непрёрьтного литья биметаллических слитков, включающий подачу различных металлов через погружные стаканы в кристаллизатор с образованием центральной и периферийной зон слитка и регулирование расходов обоих металлов, отличающийся тем, что, с целью улучшения качества биметаллических слитков. регулирование расходов металлов при поддержании их суммарного расхода постоянным осуществляют в зависимости от изменения суммарного содержания углерода в обоих металлах, при этом расход металла, образующего периферийную зону слитка, изменяют прямопропорционально изменению суммарного содержания углерода, а расход металла, образующего центральную зону, изменяют обратно пропорционально этой величине. 2. Устройство для непрерывного литья биметаллических слитков, содержащее кристаллизатор с установленной в нем с зазором чашеобразной перегородкой с боковыми стенками и погсл ружные стаканы, на одном из которых с закреплена перегородка, отличающееся тем, что, с целью улучшения качества биметаллических слитков, нарзгжная поверхность стенок перегородки выполнена конусной книзу под to углом длиной 0,05-0,3 длины ; кристаллизатора,при этом зазор между наружной поверхностью стенок перегоО) родки в верхней части и кристаллизатосо ел ром составляет 0,1-0,3 ширины его рабочей полости.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1986-11-23—Публикация

1983-12-26—Подача