Изобретение относится к металлургии, в частности к непрерывному литью в формы с открытым концом.

Известен способ непрерывного литья крупных слитков, характеризующийся тем, что металл заливают в два кристаллизатора большего и меньшего сечения, причем отвержденную заготовку меньшего сечения вводят в кристаллизатор большего сечения и используют для первичного охлаждения сваривающейся с нею заготовки большего сечения.

Недостатки описанного способа состоят в следующем.

Отвержденную заготовку малого сечения перед вводом в расплав необходимо нагревать с оплавлением поверхности металла.

Заготовка малого сечения не может служить мощным теплоприемником, так как она перед вводом в расплав имеет очень высокую температуру.

Известно также техническое решение, характеризующееся тем, что в способе непрерывного литья плоских слитков, включающем подачу в кристаллизатор жидкого металла и металлических листов, вытягивание из кристаллизатора слитка, его охлаждение и подготовку к прокатке, металлические листы подают попарно в виде пакетов толщиной 1/8-1/20 толщины слитка.

Недостаток этого способа состоит в том, что приварившиеся к литью листы не могут использоваться как охладитель под последующую прокатку и исключаются из готовой продукции.

Целью изобретения является повышение эффективности процесса литья слитков и регулирование интенсивности их охлаждения.

Это достигается тем, что в способе непрерывного литья плоских слитков, включающем подачу в кристаллизатор жидкого металла, ввод в кристаллизатор пакетов из металлических листов, вытягивание из кристаллизатора слитка, его охлаждение и подготовку к прокатке, в кристаллизатор вводят пакеты из трех листов, в которых толщина центрального превышает толщину периферийных, при этом, после охлаждения слитка до заданной температуры, заготовки с приваренными периферийными листами отделяют от центральных листов. Кроме того, в пакете могут использоваться листы разного химсостава.

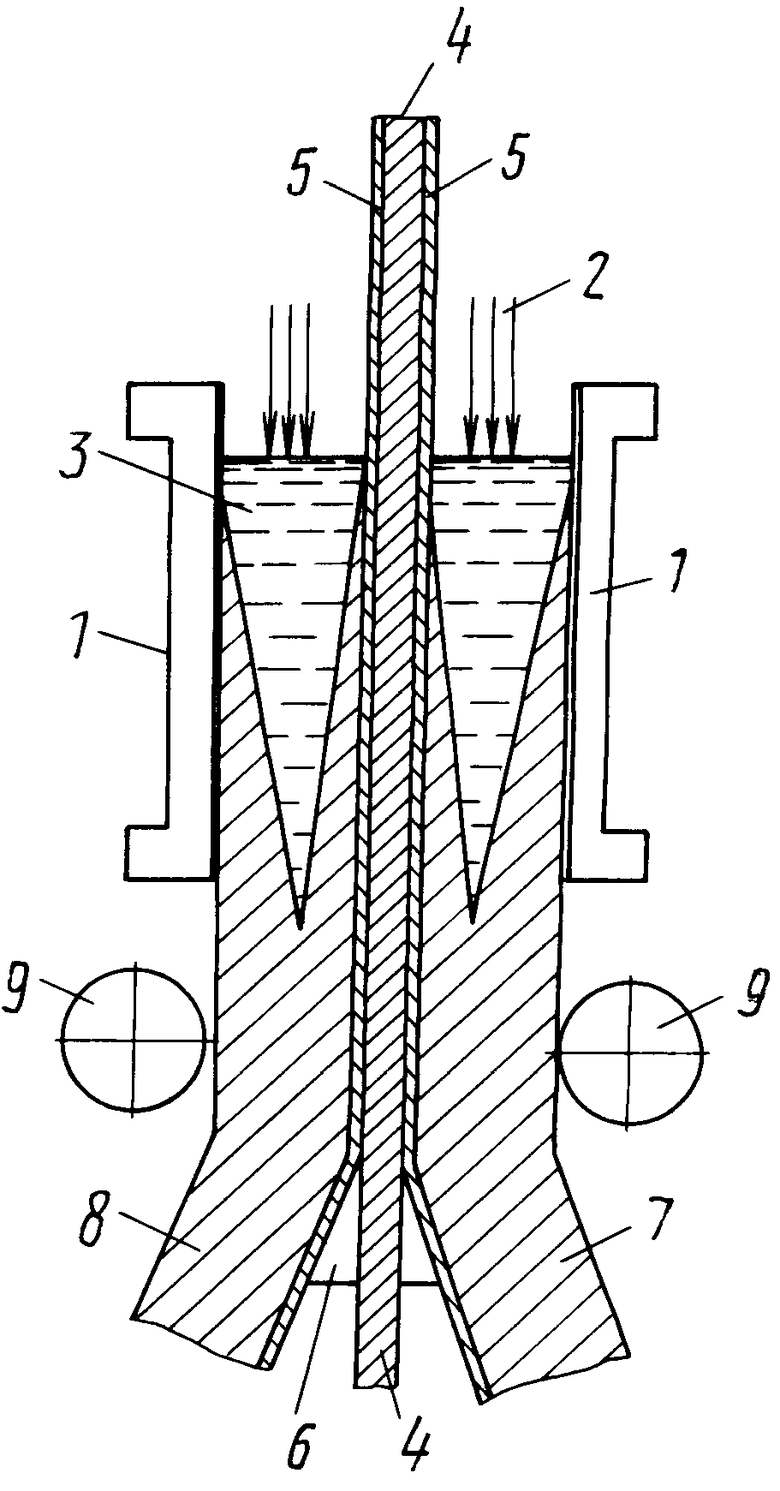

Последовательность реализации способа поясняется с помощью чертежа.

В кристаллизатор 1 заливают струями 2 жидкую сталь 3. Одновременно в него непрерывно подают пакет из трех листов: утолщенного центрального 4 и тонких периферийных 5. Расплав охлаждают кристаллизатором 1 и пакетом листов 4-5. Толщины пакета принимают исходя из теплого баланса первичного охлаждения металла, в результате которого должна быть достигнута заданная температура, например 1250оС.

В процессе продвижения через кристаллизатор и нагревание пакета периферийные листы 5 привариваются к литым заготовкам 7 и 8. Для улучшения сваривания наружную поверхность периферийных листов 5 покрывают антиоксидантом, например хлористым аммонием.

В результате наружного и внутреннего охлаждения плоские слитки уже после первичного охлаждения затвердевают по всему сечению непосредственно на выходе из кристаллизатора.

Ширина листов в пакете на 5-10 мм меньше продольного размера кристаллизатора, поэтому с торцов к литой заготовке привариваются на небольшую глубину все листы пакета. Торцовые кромки слитков обрезают и клиньями 6 разделяют систему на плоские слитки половинной толщины 7 и 8 с приварившимися к ним периферийными листами 5 и центральный лист 4. Для облегчения разделения листов в пакете их внутренние поверхности покрывают антипригарной смазкой, например раствором магнезии в жидком стекле.

Листы 4,5,7 и 8 до разделения пропускают через вытягивающие ролики 9, а после разделения сматывают в рулоны. Слитки 7 и 8 подают на прокатный стан без вторичного охлаждения или нагрева. При необходимости согласования производительности УНЛЗ и прокатного стана с помощью накопителя рулоны заготовок помещают в томильную печь. Рулон листа 4 охлаждают и используют как товарную продукцию.

П р и м е р. В кристаллизатор сечением 164 ˙ 2010 мм и высотой 1100 мм заливают расплав углеродистой стали с температурой 1520оС. Одновременно в кристаллизатор непрерывно подают 6 пакетов листов, зазор между пакетами поддерживают на уровне 20 мм, в том числе от крайних пакетов до длинных стенок кристаллизатора - также 20 мм и от узких стенок - по 5 мм. Каждый пакет имеет периферийные листы толщиной 0,5 мм и центральный лист толщиной 3 мм.

Слиток вытягивают из кристаллизатора со скоростью 8 м в 1 мин. На выходе из него через 1-2 м заготовки затвердевают во всех точках сечения, причем средняя температура слитков 1250оС, а центрального листа в каждом пакете 1200оС, периферийные листы привариваются к литью.

Кромки заготовок по их ширине обрезают на 7 мм и разделяют систему на слитки толщиной 21 мм и шириной 1998 мм и центральные листы шириной 1998 мм и толщиной 3 мм. Литые заготовки сматывают в рулоны и отправляют с температурой 1250оС на прокатку. Центральные листы-охладители также сматывают в рулоны и затем охлаждают.

Преимущества способа обусловлены следующим.

По расчетам толщина листов, используемых в качестве охладителей (при условии получения "прокатной" температуры непосредственно в результате первичного охлаждения), должна быть не менее 16,5% толщины слитка, по прототипу все листы-охладители привариваются к слиткам и становятся рециркулирующим прокатом. В соответствии с изобретением эта величина уменьшается в 3-4 раза.

Улучшается качество металла: на тонких плоских слитках увеличивается зона мелких кристаллов и резко уменьшается длина жидкой приосевой зоны, что облегчает ее подпитку и устраняет или уменьшает рыхлость.

Ликвации распределяются по числу параллельных слитков, что уменьшает неравномерность распределения примесей в металле.

Отвод тепла к внутренним листам-холодильникам протекает гораздо эффективнее, чем при наружном вторичном охлаждении толстых слитков водой. Поэтому резко сокращается длина зоны жидкого метала в сердцевине слитка и расширяется возможность применения установок непрерывного литья вертикального типа. Резко увеличивается скорость вытягивания слитков и производительность УНЛЗ. Отпадает необходимость нагрева металла под прокатку и связанные с этим расходование топлива и угар металла. При получении биметаллических листов сокращается расход дорогостоящего металла покрытий, так как периферийные легированные листы могут быть достаточно тонкими, а центральные листы пакетов могут иметь химсостав рядовых сталей. При необходимости можно производить односторонне- или двусторонне плакированные слитки, комбинируя химсостав листов в пакете.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ полунепрерывного литья слитков из алюминиевых сплавов | 2018 |

|

RU2697144C1 |

| СПОСОБ ОХЛАЖДЕНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 2010 |

|

RU2446913C2 |

| Способ непрерывного литья заготовок | 1984 |

|

SU1245407A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2001 |

|

RU2184009C1 |

| СПОСОБ НЕПРЕРЫВНОГО МНОГОРУЧЬЕВОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ ПЛОСКИХ СЛИТКОВ, УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА, МНОГОРУЧЬЕВОЙ КРИСТАЛЛИЗАТОР И ТЯНУЩЕЕ УСТРОЙСТВО ДЛЯ ЭТОЙ УСТАНОВКИ | 1999 |

|

RU2161546C1 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131930C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ПОЛОСЫ И ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ПОЛОСЫ | 2004 |

|

RU2346763C2 |

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

| Способ горизонтального непрерывного литья металла в многоступенчатый кристаллизатор | 1989 |

|

SU1717274A1 |

Изобретение предусматривает подачу в кристаллизатор жидкого металла, ввод пакета металлических листов в расплав, вытягивание слитка и подготовку заготовки к прокатке. Пакет листов имеет два тонких периферийных листа и утолщенный центральный лист. Листы в пакете могут иметь различный химический состав. 1 з.п.ф-лы, 1 ил.

| Способ непрерывного литья заготовок | 1984 |

|

SU1245407A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-08-15—Публикация

1991-02-20—Подача