Изобретение относится к способам получения биметаллов отливкой и может быть использовано в металлургической промышленности при изготовлении шин токопроводов для транспорта (железнодорожного и городского) с электрической тягой.

Известен способ изготовления шины из легкого металлического материала путем непрерывного литья заготовки в подвижном кристаллизаторе (см. Нидермайер Ф. Комплекс современного оборудования для производства алюминиевых слитков. // Цветные металлы, - 2008. - №1. - С.79-86).

Недостатком способа является его использование только для изготовления монометаллических шин.

Известен способ изготовления биметаллической шины, содержащей монтажный профиль, изготовленный из легкого металлического материала с несущей поверхностью и профилированной полосы, которая расположена на несущей поверхности, изготовлена из более твердого металла и соединена с монтажным профилем путем обжима или сварки по краям (см. Патент ФРГ №2546026, МПК В60М 1/30. Опубл. 21.04.77 г., Патент Франции №2788735, МПК В60М 1/30, Опубл. 28.07.00 г., Патент WO №2007022794, МПК В21К 9/00. Опубл. 2008 г.).

Недостатком способа является отсутствие плотного контакта между поверхностью монтажного профиля и профилированной полосы. Это приводит к увеличению электрического сопротивления шины в целом и ее возможному разогреву по поверхности контакта.

Техническим результатом, на решение которого направлено предлагаемое изобретение, является получение биметаллической шины с полной свариваемостью разнородных металлов между собой в месте контакта.

Указанный технический результат достигается тем, что в способе изготовления биметаллической шины, содержащей монтажный профиль, изготовленный из легкого металлического материала с несущей поверхностью и профилированной полосы, которая расположена на несущей поверхности, изготовлена из более твердого металла и соединена с монтажным профилем, согласно изобретению соединение профиля с полосой осуществляют путем непрерывного литья заготовки монтажного профиля с одновременной подачей по стенке кристаллизатора, формирующей несущую поверхность монтажного профиля, профилированной полосы из твердого металла.

В способе в кристаллизатор подают две профилированные полосы к двум противоположным поверхностям монтажного профиля.

В способе профилированные полосы по поверхности контакта с легким металлическим материалом плакированы сплавом с температурой плавления ниже температуры плавления легкого материала.

В способе непосредственно перед подачей в кристаллизатор производят зачистку и обезжиривание поверхности профилированной полосы.

В способе непосредственно после кристаллизации биметаллическую шину подвергают отжигу.

В способе после отжига биметаллическую шину подвергают правке.

При непрерывной разливке легкого металлического материала и подаче профилированной полосы в кристаллизатор после затвердевания легкого материала происходит сварка полосы с монтажным профилем по всей несущей поверхности последнего.

При подаче двух профилированных полос в кристаллизатор получаем профиль с двумя несущими поверхностями, соответственно, с удвоенным сроком службы биметаллической шины и симметричным профилем.

Плакировка профилированных полос обеспечивает лучшую свариваемость полосы и профиля при кристаллизации и затвердевании.

Зачистка и обезжиривание поверхности полосы перед разливкой также способствуют лучшей свариваемости легкого и твердого материалов.

Отжиг биметаллической шины способствует снятию термических напряжений и диффузионной сварке полосы с профилем.

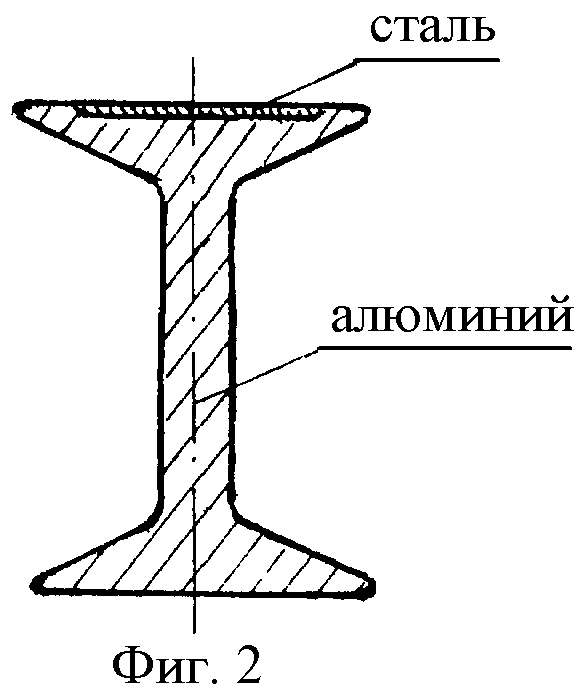

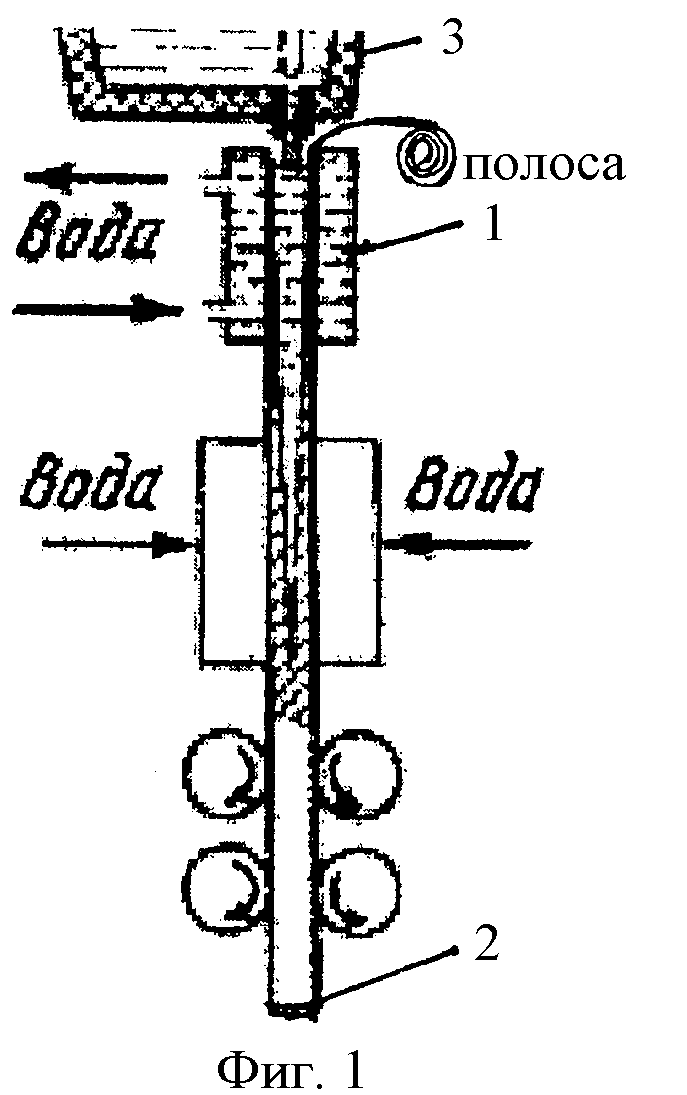

На чертеже схематически представлен предлагаемый способ изготовления биметаллической шины:

Фиг.1 - установка непрерывной разливки алюминия с бухтой стальной полосы;

Фиг.2 - сечение биметаллической шины алюминий - сталь.

Способ осуществляют следующим образом.

На машине непрерывного литья заготовок устанавливают кристаллизатор 1 для литья монтажного профиля из легкого металла, в который по стенке, соответствующей несущей поверхности профиля, заправляют от бухты конец профилированной полосы, приварив его к затравке 2. После чего в печи производят плавление легкого металлического материала и его разливку в ковш. Затем ковш 3 устанавливают на машину непрерывного литья заготовок и производят заливку металла в кристаллизатор. По мере кристаллизации и затвердевания биметаллической заготовки производят горячую резку последней на мерные шины, которые непосредственно после резки помещают в печь для отжига, а после отжига по необходимости биметаллическую шину правят.

В качестве примера осуществления способа принято изготовление токосъемного биметаллического рельса для метрополитена.

Рельс (фиг.2) представляет собой двутавровую балку высотой 110 мм и полками шириной 90 мм. Монтажный профиль выполняют из алюминия, а для несущей поверхности рельса используют стальную полосу толщиной 2 мм, шириной 70 мм и длиной не менее 10000 мм, плакированную сплавом алюминия с 3% кремния.

Для изготовления биметаллических рельсов используют установку горизонтального литья (ГНЛ) алюминия с подвижным кристаллизатором для производства шин токопроводов в форме рельсов. При этом сначала к затравке кристаллизатора по его нижней поверхности, соответствующей несущей поверхности рельса, приваривают конец плакированной стальной полосы, предварительно зачищенной по поверхности металлическими щетками, и, заполнив ковш расплавленным алюминием, начинают отливку фасонной заготовки рельса. При достижении биметаллической заготовкой длины более 10000 мм производят ее горячую резку в меру и передают в печь на отжиг. А после отжига производят правку рельсов на прессе или роликовой правильной машине.

По сравнению с применяемыми в настоящее время стальными токосъемными рельсами метрополитена, биметаллические: алюминий-сталь (алюминий-титан, алюминий-бронза и др.), обладают меньшим электросопротивлением (не менее чем в три раза) и значительно (более чем в три раза) меньшим удельным весом. Что обеспечивает значительную экономию электроэнергии и облегчает условия монтажа 10 метровых легких биметаллических рельсов в метрополитене по сравнению с применяемыми в России и СНГ стальными - тяжелыми.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЕЧАЙКИ РЕАКТОРА | 2008 |

|

RU2392086C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ИЗ АНТИФРИКЦИОННОГО СПЛАВА | 2015 |

|

RU2590464C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ИЗ СЛИТКА | 2008 |

|

RU2392084C1 |

| Способ получения плакированной полосы | 1985 |

|

SU1572772A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА | 2008 |

|

RU2389581C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ЛОПАТКИ | 2008 |

|

RU2380209C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ДИСКА ИЗ СЛИТКА | 2009 |

|

RU2397038C1 |

| СПОСОБ ПРОТИВОФЛОКЕННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОКОВКИ ИЗ СТАЛИ | 2009 |

|

RU2384629C1 |

| СПОСОБ ОБРАБОТКИ ДАВЛЕНИЕМ ТИТАНОВЫХ СПЛАВОВ | 2008 |

|

RU2380189C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ЛОПАТКИ | 2008 |

|

RU2366530C1 |

Изобретение относится к области литейного производства. Способ включает соединение монтажного профиля с профилированной полосой путем непрерывного литья заготовки монтажного профиля с одновременной подачей по стенке кристаллизатора профилированной полосы. Профилированная полоса расположена на несущей поверхности и изготовлена из более твердого металла. Полосу могут плакировать сплавом с температурой плавления ниже температуры плавления легкого материала. Достигается улучшение свариваемости монтажного профиля и профилированной полосы. 5 з.п. ф-лы, 2 ил.

1. Способ изготовления биметаллической шины, содержащей монтажный профиль, изготовленный из легкого металлического материала с несущей поверхностью и профилированной полосы, которая расположена на несущей поверхности, изготовлена из более твердого металла и соединена с монтажным профилем, отличающийся тем, что соединение профиля с полосой осуществляют путем непрерывного литья заготовки монтажного профиля с одновременной подачей по стенке кристаллизатора, формирующей несущую поверхность монтажного профиля, профилированной полосы из твердого металла.

2. Способ по п.1, отличающийся тем, что в кристаллизатор подают две профилированные полосы к двум противоположным поверхностям монтажного профиля.

3. Способ по п.1, отличающийся тем, что по поверхности контакта с легким металлическим материалом профилированные полосы плакированы сплавом с температурой плавления ниже температуры плавления легкого материала.

4. Способ по п.1, отличающийся тем, что непосредственно перед подачей в кристаллизатор производят зачистку и обезжиривание поверхности профилированной полосы.

5. Способ по п.1, отличающийся тем, что непосредственно после кристаллизации биметаллическую шину подвергают отжигу.

6. Способ по п.1, отличающийся тем, что после отжига биметаллическую шину подвергают правке.

| СПОСОБ ПЕРЕРАБОТКИ МАСЛЯНЫХ ФИЛЬТРОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2021 |

|

RU2788735C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2158652C2 |

| СМЕЛЯКОВ H.H | |||

| Армирование отливки | |||

| - M.: Машгиз, 1958, с.52 | |||

| КУМАНИН И.Б | |||

| Литейное производство | |||

| - М.: Машиностроение, 1971, с.176 и 178 | |||

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2217264C2 |

| ГЕРМАН ЭРХАРД | |||

| Непрерывное литье | |||

| - М.: Металлургиздат, 1961, с.34. | |||

Авторы

Даты

2010-10-27—Публикация

2008-12-24—Подача