Изобретение относится к термичес- кой обработке изделий из чугуна и может использовано в производстве пароводяной трубопроводной запор но-регулирующей арматуры, гидронасосов и в других областях техники дл повышения надежности и долговечности чугунных изделий, работающих в условиях гидроэрозионного износа.

Целью изобретения является повышение гидроэрозионной стойкости серого чугуна.

На чертеже представлено устройство, реализующеее предлагаемый способ термической обработки.

Основными элементами устройства являются шахтная электропечь 1, ре- тора 2, крышка 3, песочный затвор 4, механизм 5 подъема крышки, электродвигатель 6 с вентилятором 7, капельница 8, сообщающаяся через шланг ,9 и вентили 10 и 11 с сосудами 12 и 13, свеча, 14 с регулятором 15 давления и й- образным монометром 16.

Сосуд 10 заполняют углеродеодер- жащей жидкостью, термическое разложение которой создает в печи обезуглероживающую атмосферу. В качестве такой жидкости используют известную среду, например, на основе водного ,раствора триэтаноламина или среду, состоящую из раствора гриэтанолами- на и молибденовокислого аммония в воде.

Термическое разложение водного раствора триэтаноламина в рабочем пространстве печи сопровождается следующими основными реакциями:

К(СрН/ОН)з 2CH +3CD+3H2+HCN(1) CO+HjО иCOj+Н2(2)

При этом обезуглероживающие свойства получаемой атмосферы, определяемые температурой, количественным составом и влажностью продуктов пиролиза регулируются содержанием воды в исходном растворе. Увеличение содержания воды в растворе приводит к по- вьшению концентрации COj и уменьшению СО в атмосфере. При этом влажность атмосферы растет, а углеродный потенциал уменьшается. Таким образом регулируются свойства атмосфе- ры в процессе нагрева, вьщержки и охлаждения изделий при обезуглероживании. #

Сосуд 12 заполняют водным раствором неорганического соединения молибдена, например водным раствором

5

0

5

0

5

0

5

50

55

молибденовок тслого аммония, который при термическом разложении обра ует в печи окислительную активную атмосферу, состоящую из трехокиси молибдена, водяного пара и аммиака:

(т1)Мо.,0,д- 4Н, +

+ 7H,0 бЫНз (3)

В исходном состоянии вентили 11 и 10 и капельница 8 закрыты, электродвигатель 6 отключен.

Подачу того или иного раствора в печь проводят открытием вентиля 11 или 10. При этом раствор из соответствующего сосуда по шлангу 9 поступает в капельницу 8. Расход жидкости устанавливают вентилем капельницы и измеряют числом капель в единицу , времени. При скорости подачи 60 ка- П€шь в минуту расход жидкости составляет 0,35-0,40 л в час.

Свеча 14 слуямт для отвода из печи отработанного газа. .Регулятором 15 давления варьируют расход отводимого газа и, таким образом, поддерживают избыточное давление в реторте 2 в пределах 98-147 Па (10-15 мм вод.ст.), которое контролируют по и-образному манометру.

Предлагаемый способ термической обработки осуществляют последовательным вьшолнением следующих операций.

С помощью механизма 5 поднимают крышку 3 и загружа от детали в печь, прогретую до 850-950°С. Закрывают крышку печи, включают вентилятор 7, открывают вентиль 11, устанавливают подачу обезуглероживающей среды в печь и прогревают детали до 850- 950 С. Выдерживают детали при 850- 950 С 60-180 мин в обезуглероживающей атмосфере. По окончании вьщерж- ки охлаждают детали в печи в обезуглероживающей атмосфере до 550- . При 550-650 0 закрывают вентиль 11 и открывают вентиль 10, проводя таким образом замену обезуглероживающей среды на активную окислительную. Выдерживают детали при 550- 650 С в активной окислительной атмосфере , например в парах водного раствора молибденовокислого аммония, 60-90 мин.

По окончании вьщержки перекрывают подачу активной среды., выгружают детали из печи и охлаждают на воздухе.

Пример. Проводят обработку образцов из серого чугуна марки

С418 10-20 мм по предлагаемому спо- собу и известному. Исходная структура чугуна перлитная. Общее содержание углерода 3,5-3,6% с концентрацией графитовых включений до 12%. Характер распределения графита преимущественно розеточный и междендритный . Форма графитовых включений пластинчатая в сочетании с гнездо- образной при длине пластинок 40 - 1.25 мкм.

По известному способу поверхностную закалку проводят с температуры 900 С путем индукционного нагрева образцов с помощью лампового генератора Л32-.67 и спрейерного охлаждения водой. После закалки образцы подвергают отпуску для снятия напряжений при 400 С в лабораторной электропечи типа МП2.,

По предлагаемому способу термическая обработка включает нагрев в печи Ц-25 до 900 С в обезуглероживающей атмосфере, состоящей из продуктов пиролиза водного раствора триэтаноламина (50 об.%); выдержку в этой атмосфере 120 мин и последующее промежуточное охлаждение с печью в той же среде до 500, 550, 600, 650 и 700 С; замену обезуглероживающей атмосферы на окислительную (пары 1,5%-ного водного раствора молибде- новокислого аммония) и выдержку в окислительной атмосфере при 500- 700 С в течение 60 .мин, выгрузку образцов из печи и окончательное охлаждение на воздухе.,

Характеристика образцов после обработки.

После поверхностной закалки структура поверхностных слоев чугу- на сорбитная, глубина закаленного слоя 2,5-2,7 мм. Количество и характер распределения графитовых включений практически без изменения.

После термической обработки по предлагаемому способу на поверхности образцов присутствует оксидная молиб- енсодержащая пленка толщиной 6 - 35 мкм в зависимости от температуры интервале 500-700 С. Под окисным лоем располагаются в направлении т поверхности ферритньш слой (80- 100 мкм) и далее на глубину до 00 мкм феррито-перлитная зона Графиовые включения практически полностью тсутствуют на глубину до 500 мкм

Испытания проводят на ультразвуковом диспергаторе УЗД-2Т при К(И1-- такте образцов с водой. Возбуждаемые при этом ультразвуковые колебания 5 среды способствуют М1кроударному (кавитационному) разрушению поверхности образцов. Степень разрушения оценивают потерей массы образцов через каждый час в течение 3 ч ис0 пытания.

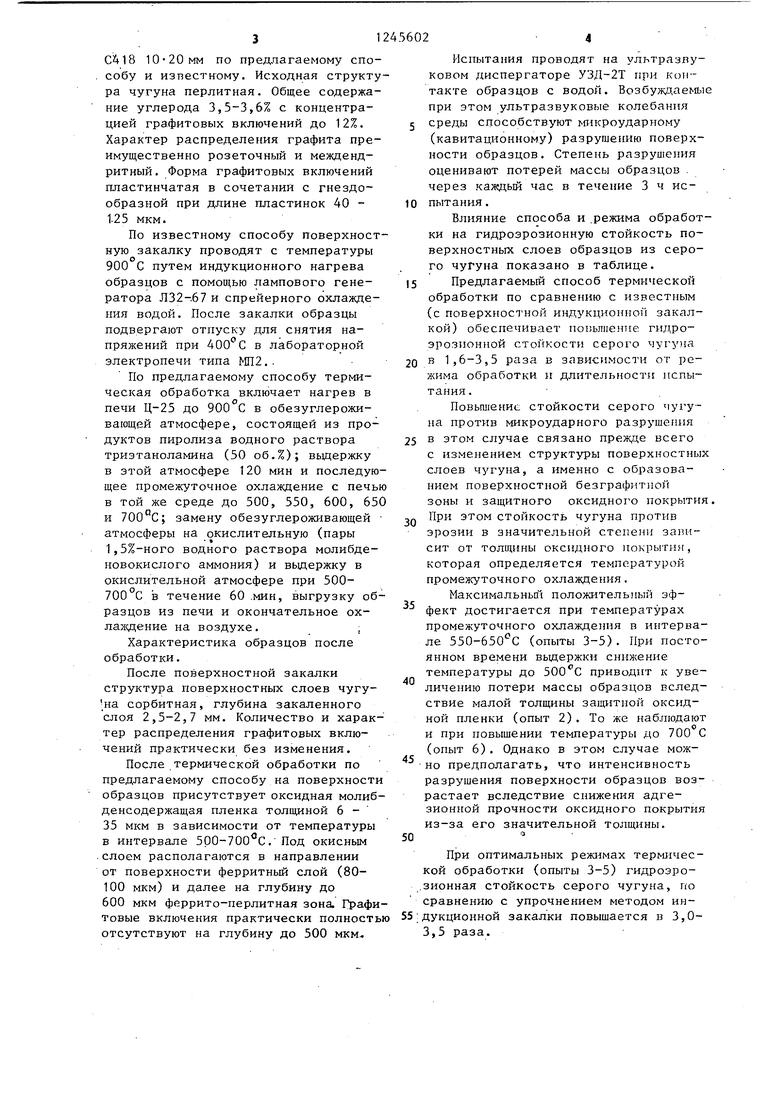

Влияние способа и .режима обработки на гидроэрозионную стойкость поверхностных слоев образцов из серого чугуна показано в таблице.

5 Предлагаемый способ термической обработки по сравнению с известным (с поверхностной индукционной закалкой) обеспечивает повышение гидроэрозионной стойкости серого чугуна

0 в 1,6-3,5 раза в зависимости от режима обработки и длительности испытания.

Повьш1енис стойкости серого чугуна против микроударного разрушения

5 в этом случае связано прежде всего с изменением структуры поверхностных слоев чугуна, а именно с образованием поверхностной безграфитной зоны и защитного оксидно1 о покрытия.

Q При этом стойкость чугуна против эрозии в значительной степени зани- сит от толщины оксидного покрытии, которая определяется температурой промежуточного охлаждения.

Максимальньй положительный эф- фект достигается при температурах промежуточного охлаждения в интервале 550-650 0 (опыты 3-5). При постоянном времени выдержки снижение температуры до приводит к увеличению потери массы образцов вследствие малой толщины защитной оксидной пленки (опыт 2). То же наблюдают и при повышении температуры до 700 С (опыт 6). Однако в этом случае мож- но предполагать, что интенсивность разрушения поверхности образцов возрастает вследствие снижения адгезионной прочности оксидного покрытия из-за его значительной толщины. 0

При оптимальных режимах термической обработки (опыты 3-5) гидроэро- .зионная стойкость серого чугуна, по сравнению с упрочнением методом ин- ;дукционной закалки повышается в 3,0- 3,5 раза.

0

5

Редактор Н.Гунько

Составитель И.Липгарт

Техред Л.Олейник Корректор И.Муска

Заказ 3961/17 . Тираж 552 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

.Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

| название | год | авторы | номер документа |

|---|---|---|---|

| Среда для обработки железоуглеродистых сплавов | 1981 |

|

SU986942A1 |

| Способ оксидирования стальных деталей | 1976 |

|

SU659643A1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ СТАЛЬНЫХ И ЧУГУННЫХ ДЕТАЛЕЙ (ВАРИАНТЫ) | 2001 |

|

RU2186149C1 |

| Состав насыщающей атмосферы для нитроцементации изделий из стали и чугуна | 1980 |

|

SU931808A1 |

| Способ обработки изделий из нержавеющих сталей аустенитного класса | 1983 |

|

SU1131911A1 |

| СПОСОБ ЗАКАЛКИ ПОД ПРЕССОМ | 2020 |

|

RU2803954C1 |

| Способ обработки изделий из титановых сплавов | 1980 |

|

SU905324A1 |

| Способ нитроцементации изделий из стали и чугуна | 1979 |

|

SU908948A1 |

| Способ термической обработки чугуна | 1979 |

|

SU899685A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ СМЕСИ СТЕКЛА И КЕРАМИКИ НА ЭЛЕМЕНТ МЕТАЛЛИЧЕСКОГО ТИГЛЯ | 2009 |

|

RU2510430C2 |

| Фомин В.В | |||

| Гидроэрозия металлов ,- М.: Машиностроение, 1977, с.276-282 | |||

| Там же, с | |||

| Гудок | 1921 |

|

SU255A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| о (О & | |||

| & (Л | |||

Авторы

Даты

1986-07-23—Публикация

1984-03-23—Подача