1

Изобретение относится к получению неметаллических слоев на поверхности металлических изделий, в частности к способам оксидирования сталей.

Известен способ оксидирования металлов и сплавов путем увлажнения нагретой поверхности деталей водными растворами веществ, способствующих образованию окнсной пленки, например раствором молибдата 1.

Однако получаемые оксидные пленки пригодны только д.тя защиты деталей от атмосферной коррозии и не имеют механических свойств, необходимых для работы в условиях трения.

Известен также способ паротермического оксидирования сталей, заключающийся в том, что детали обрабатывают в атмосфере водяного пара с добавкой паров хлорной кислоты, что способствует получению нленок с высокой прочностью и электросопротивлением 2.

Однако известный способ не обеспечивает получения износостойких оксидных нленок, что необходимо при оксидировании инструментальных сталей, например быстрорежущих.

Наиболее близким к предложенному но техническому существу и достигаемому результату является способ оксидирования

2

инструментальных сталей, включающий их нредварнтельный нагрев на воздухе до 300-350°С, последующнй нагрев до темнературы отпуска в среде водяного пара, выдержку и охлаждение до 350-300°С в этой среде, а затем охлаждение на воздухе 3. Однако н этот способ вследствне недостаточной эффективности не дает возможности получать толстые оксидные пленки,

обладающие необходимой износостойкостью.

Предложенный сноеоб отличается от известного тем, что с целью повышения эффективности нроцесса н увеличения нзносостойкости оксидных слоев нагрев деталей от 300-350°С до температур отпуска, выдержку и охлаждение до 350-300° проводят в парах 0,5-2,0%-пого водного раствора молпбденовокислого аммоння, который непрерывно подают в реакционное пространство со скоростью 0,3-0,6 л/ч.

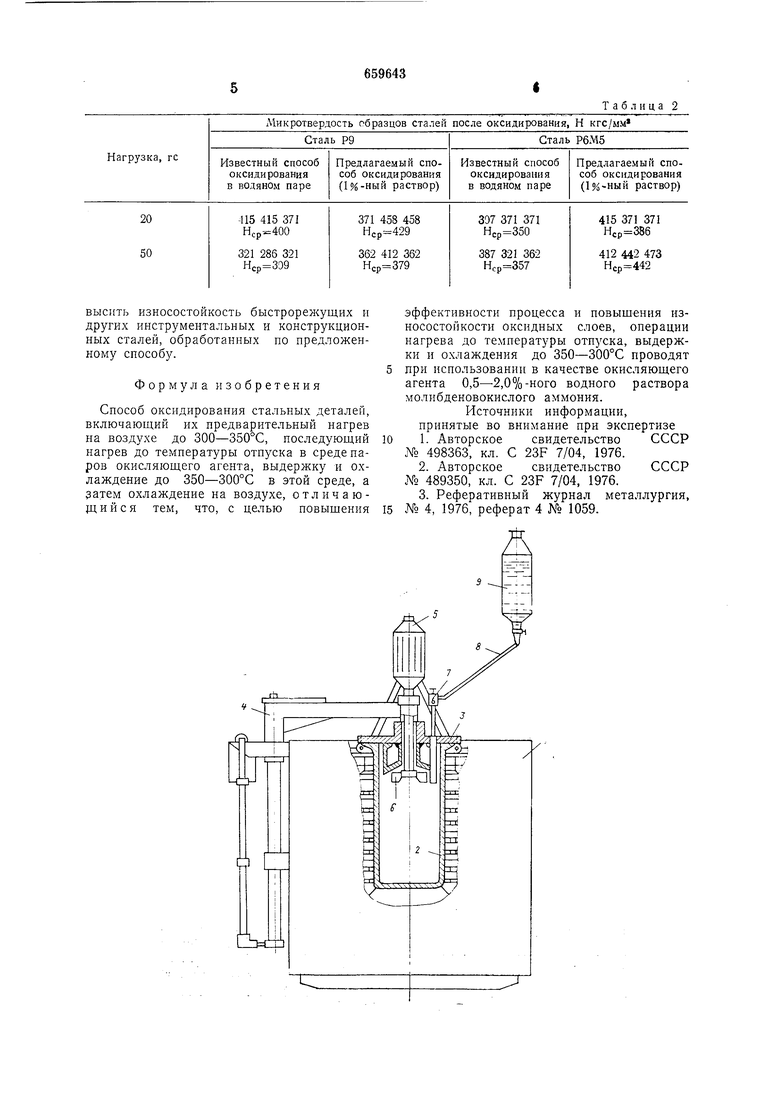

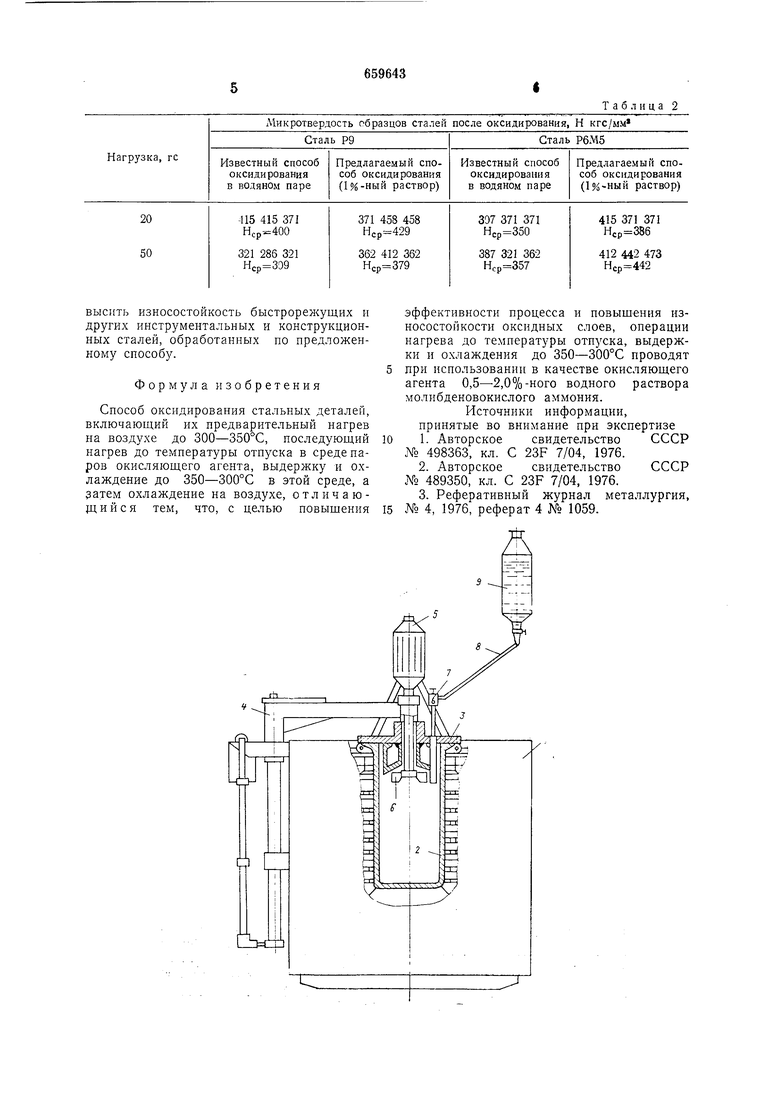

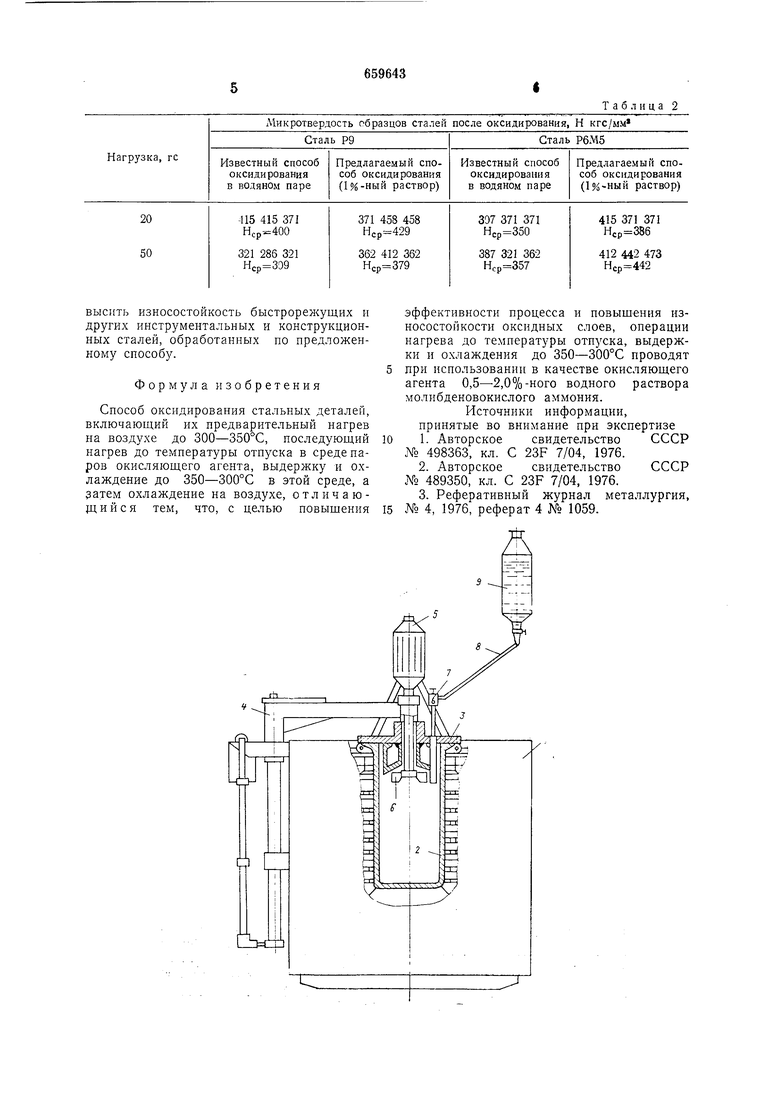

На чертеже представлено устройство для реализации нредложенного способа.

Установка для оксидирования деталей

нз быстрорежущих сталей состоит изщахтной печи 1, внутри которой размещена реторта 2 с крышкой 3. Печь оснащена гидроподъемником 4, связанным с крышкой 3, на которой закреплен электродвнгатель

5. На выходном валу электродвнгателя закреплен вентилятор 6, служащий для обеспечения циркуляцип окислительной атмосферы в реторте 2. При этом в крышке 3 закреплена капельница 7 с подводящим шлангом 8 и бачком 9, заполненным жидКИМ окислителем.

Способ согласно изобретению ocyniecTBляют следуюпи-1м образом.

С помощью гидроподъемника 4 иодпимают крышку 3 печи и производят загрузку деталей в реторту 2 при температ фе печи 100-200°С. Затем закрывают крышку печи и герметизируют реторту 2 с номоии ю ааТЯЖНых болтОВ. Размешенные внут1)и рето)ты детали нагревают в паходяш,ейся там воздушной атмосфере до 300-350°С. Дальнейший нагрев с 350°С до рабочей температуры (в интервале 500-600°С) производят со скоростью 150-200°С/ч с включенным вентилятором 6 при непрерывной подаче раствора молибдата аммония в реторту 2 через капельницу 7. При этом раствор из бачка 9 через резиновый шланг 8 поступает в капельницу 7 самотеком. Жндкость через штуцер поступает во внутреннюю полость канельницы, затем в реторту 2 печи. Скорость подачн жидкости регулируют вручную вентнлем, с помошью которого изменяют зазор между коническими поверхностями седла и иглы капельницы.

Расход жидкости контролируют визуально через с.мотровое окно в корнусе капельницы и измеряют чнслом капель в единицу временн. При скорости подачи 60 кап./мин расход раствора для оксидирования составляет 0,350-0,400 л/ч.

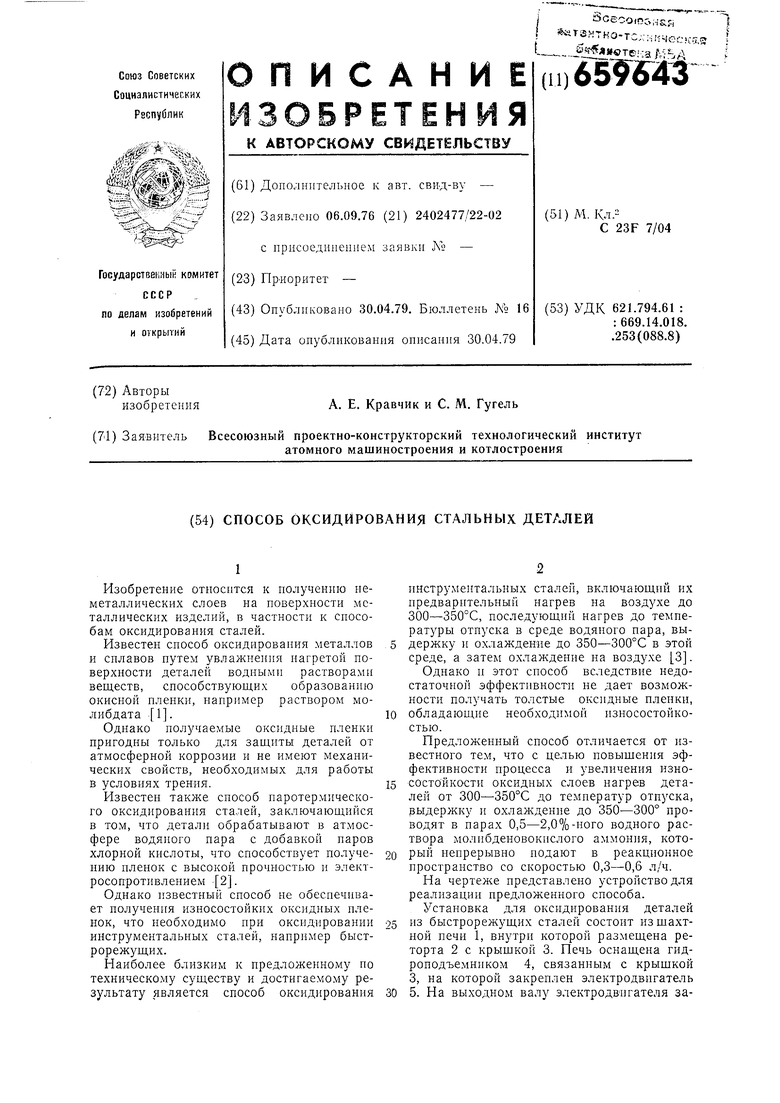

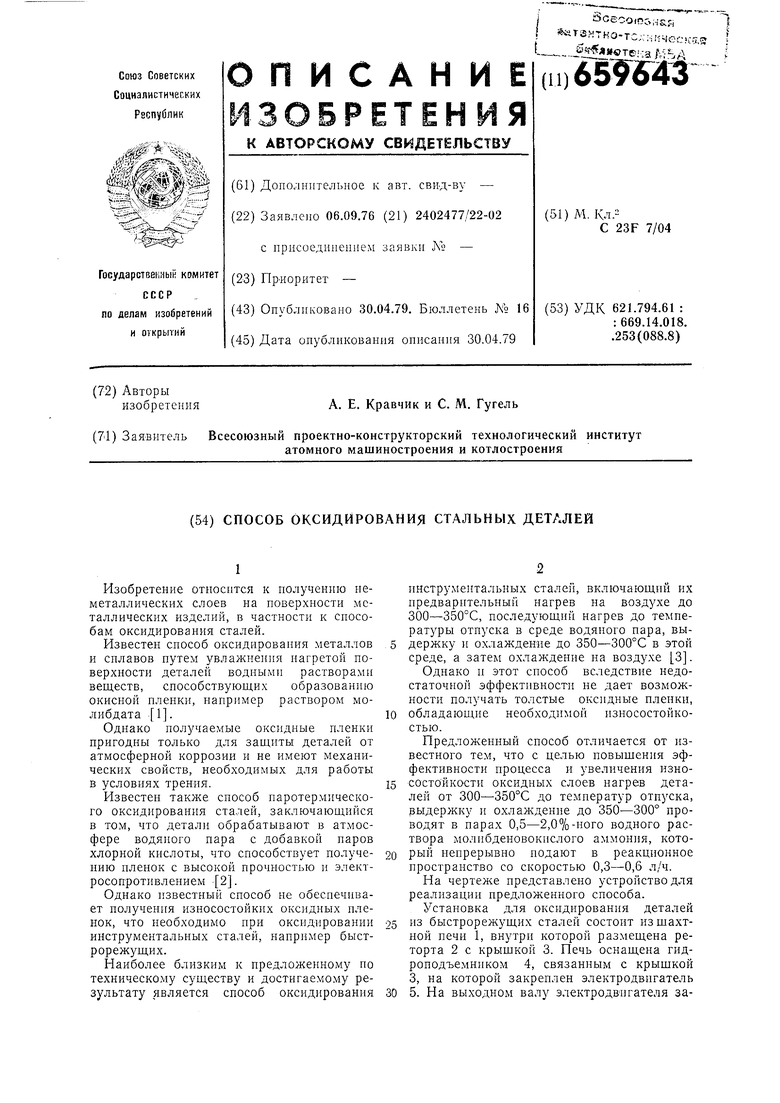

Удельный привес образцов стали, мг/см

После достижения ра бочсй температуры (например, для быстрорежуших сталей 550°С) в парах водного раствора молибденовокислого аммония производят выдержку в течение 30-60 мин при непрерывной подаче вышеуказанного раствора в печь.

Затем осуш.ествляют охлаждение до 350-300°С также при непрерывной подаче раствора молибдата аммония, потом на воздухе (нри открытой крышке печи).

Молибдат аммония при нагревании разлагается с образованием аммиака, молибденового ангидрида и воды по реакции

(МН,)вМо7О2,-4Н2О- б1ЧНз+7МоОз+7Н2О.

В зависимости от копце1гграции исходпого раствора содержаиие аммиака в реакционном иространстве составляет, г/м 0,5%-ный раствор0,1-0,2

1,0%-ный раствор0,3-0,4

1,5%-ный раствор0,4-0,6

Использование 1%-ного раствора молибденовокиелого аммония, а в некоторых случаях и 0,5%-цого раствора уже при нагревании со скоростью 150-200°С/ч и выдержке деталей в течение 30 мин дает возможность получать оксидные слои с толшиной, аналогичной получаемым при выдержке в течение 90 мин в водяном паре. Как .видно из данных табл. 1, обработка в парах водного раствора молибденовокислого аммония позволяет интеисифицировать ироцесс и получать слои максимальной толщины нри концентрации раствора 1,5%.

Использование более концентрированных растворов затруднено вследствие низкой растворимости молибдата аммония.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПАРОТЕРМИЧЕСКОГО ОКСИДИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2456370C2 |

| Способ оксидирования стальных изделий | 1983 |

|

SU1097687A1 |

| Способ формирования оксидных покрытий на изделиях из нержавеющих хромоникелевых сталей | 2018 |

|

RU2689485C1 |

| Способ термической обработки изделий из серого чугуна | 1984 |

|

SU1245602A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ПЕРЕД НАНЕСЕНИЕМ ПОКРЫТИЙ | 2010 |

|

RU2453637C1 |

| СПОСОБ ОКСИДИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2000 |

|

RU2189400C2 |

| Способ нитрооксидирования инструмента из сталей и сплавов | 1990 |

|

SU1752827A1 |

| СПОСОБ ЛАЗЕРНОГО ПАРОТЕРМИЧЕСКОГО ОКСИДИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2016 |

|

RU2652327C1 |

| СПОСОБ БЕЗОТХОДНОЙ ПАССИВАЦИИ И КОНСЕРВАЦИИ ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ ИЗ ПЕРЛИТНЫХ СТАЛЕЙ | 2000 |

|

RU2182193C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ФОРМИРОВАНИЯ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ | 1992 |

|

RU2046156C1 |

Помимо интенсификации процесса и увеличения толщины оксидных слоев повышается их коррозионная стойкость. Количественная оценка коррозионной стойкости пленок методом капельных проб по ГОСТ 3002-70 и ГОСТ 1687-71 показывает увеличение стойкости пленок в 1,5- 2 раза по сравнению с паротермическим оксидированием.

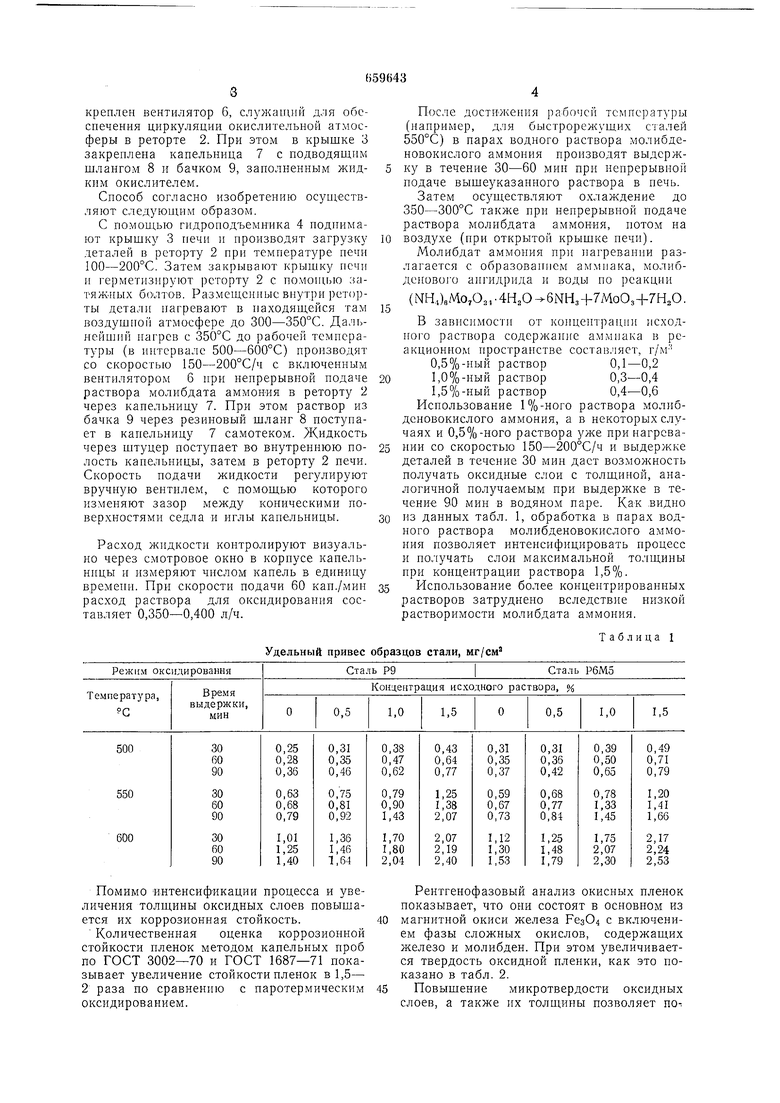

Рентгенофазовый анализ окисных пленок показывает, что они состоят в основном из магнитной окиси железа Рез04 с включением фазы сложных окислов, содержащих железо и молибден. При этом увеличивается твердость оксидной пленки, как это показано в табл. 2.

Повышение микротвердости оксидных слоев, а также их толщины позволяет поТаблица 2

Авторы

Даты

1979-04-30—Публикация

1976-09-06—Подача