(54) СПОСОБ НИТЮЦЕМЕНТАЦИИ ИЗДЕЛИЙ ИЗ СТАЛИ

I

Изобретение относится к металлургии, R частности к способам химико-термической обработки в эндотермической атмосфере, а именно нитроцементации с последующей закалкой, и может быть использовано при изтотовлении деталей из стали и серого чугуна, подвергающихся трению и износу.

Известен способ химико-термической обработки, служащие для создания на поверхности деталей износостойкого поверхностного слоя, заключающийся в обработке изделий при 840-8 80 С в течение 2-4 ч 1.

Однако получаемый слой не обладает достаточной сопротивляемостью износу.

Наиболее б;шзким к предлагаемому является способ нитроцементадии при 700-760° С в насыщающей среце, содержащей 40-98% триэтаноламина и 10-60% аммиака 2.

Однако детали, получаемые этим способом, также не обладают достаточной износостойкостью, велика вероятность заииров и схватьгаания в сочленениях деталей.

Цель изобретения - повышение износостойкости обрабатываемых изделий.

И ЧУГУНА

Указанная цель достигается тем, что в известном способе обработки при 700-760° С в среде, содержащей одновременно аммиак и тризтаноламин, йод, с возможностью его сублимации, даффузионного проникновения в поверхностные слои металла, образования химических соединений с металлом типа йодидов железа и последующей закалкой, что позволяет улучшить антифрикционные свойства слоя. Йод вводят в количестве

10 0,02-0,52 г/ч на 1 л объема камеры.

Способ осуществляется следующим образом.

Проводят обработку образцов из армкожелеза, стали 45 и серого чугуна СЧ 18--36

ts при добавке йода. Образцы помещают в реторту из нержавеющей стали, подвергают действию атмосферы, состоящей из продуктов пиролиза аммиака, триэтаиоламина и йода. Параметры процесса: объем реторты

20 3,5 л, температура процесса 700° С, подача аммиака 0,8-1,0 л/мин, триэт ноламина 25 мл/ч, йода 0,52 г/ч, время процесса 3 ч, закалка в масле с темг ературы процесса.

39089484

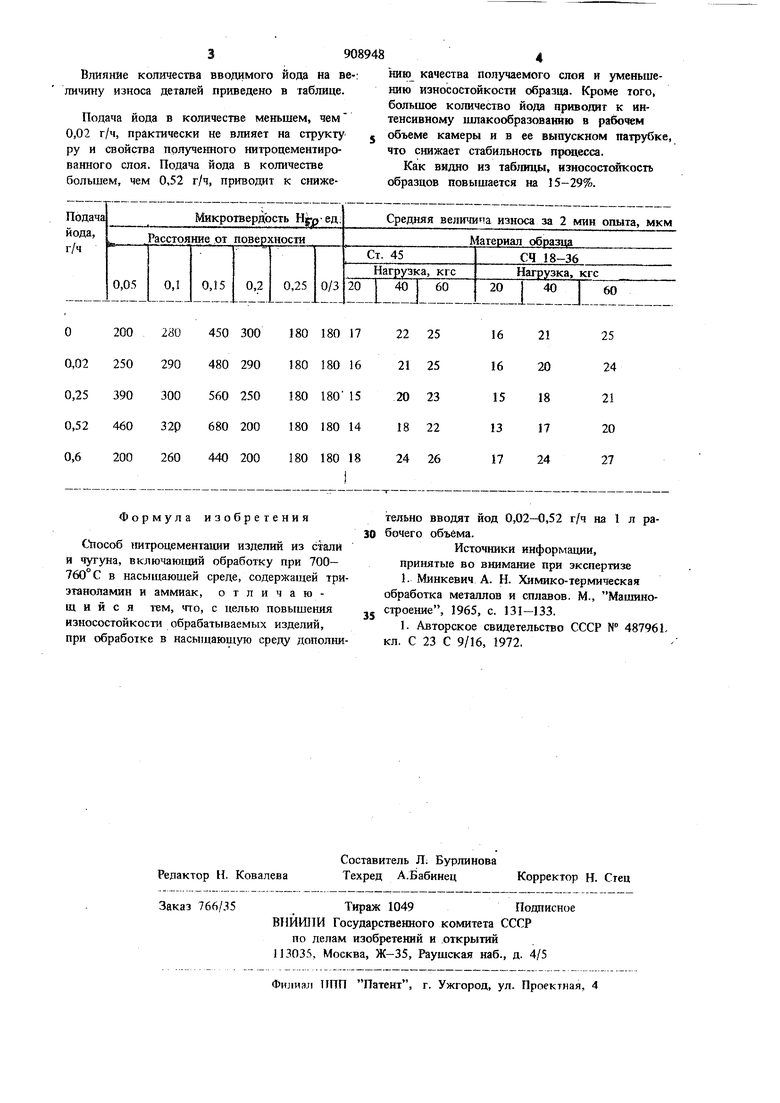

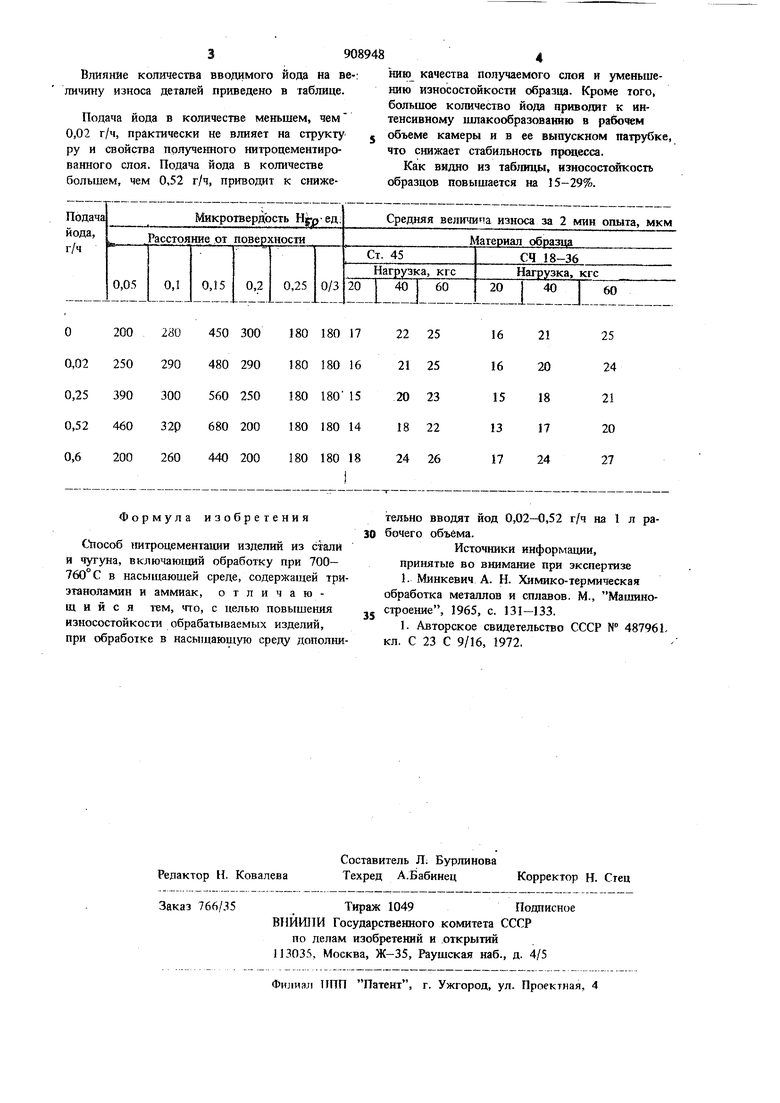

Влияние количества вводимого йода на ве-: нию качества получаемого слоя и уменьшеличину износа деталей приведено в таблице.нию износостойкоста образца. Кроме того,

Подача йода в количестве меньшем, чемтенсивиому шлакообразованию в рабочем

0,02 г/ч, практически не влияет на структу j объеме камеры и в ее выпускном патрубке, ру и свойства полученного нитроцементиро-что снижает стабильность процесса.

ванного слоя. Подача йода в количествеКак видно из табющы, износостоткость

большем, чем 0,52 г/ч, приводит к сниже-образцов повышается на 15-29%.

большое количество йода приводит к ин

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав насыщающей атмосферы для нитроцементации изделий из стали и чугуна | 1980 |

|

SU931808A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 1995 |

|

RU2093604C1 |

| СПОСОБ АНТИФРИКЦИОННОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 1998 |

|

RU2152452C1 |

| СПОСОБ КОНТРОЛЯ ГЛУБИНЫ ДИФФУЗИОННОГО СЛОЯ ПРИ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКЕ | 1992 |

|

RU2031183C1 |

| Способ обработки изделий из титановых сплавов | 1980 |

|

SU905324A1 |

| Состав для карбонитроборирования стальных изделий | 1989 |

|

SU1633014A1 |

| Способ подачи ингредиентов при химико-термической обработке | 1990 |

|

SU1814664A3 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ В ПОРОШКОВЫХ СМЕСЯХ | 2007 |

|

RU2348736C1 |

| Способ получения легированных порошков в виброкипящем слое | 2015 |

|

RU2606358C2 |

| Способ термической обработки изделий | 1982 |

|

SU1104174A1 |

Формула изобретения

Способ {штроцементацин изделий из стали и чугуна, включающий обработку при 700- 760° С в насыщающей среде, содержащей триэтаноламин и аммиак, отличающийся тем, что, с целью повышения износостойкости обрабатываемых изделий, при обработке в насыщающую среду дополнительно вводят йод 0,02-0,52 г/ч на 1 л рабочего объема.

Источники информации, принятые во внимание при экспертизе 1. Минкевич А. Н. Химико-термическая обработка металлов и сплавов. М., Машиностроение, 1965, с. 131-133.

Авторы

Даты

1982-02-28—Публикация

1979-09-13—Подача