Изобретение относится к металлургии, в частности к химико-термической обработке в эндотермической атмосфере, а именно к составам для газовой иитроцементации с последую щей закалкой на основе продуктов тер мического распада аммиака и триэтаноламина, и момет быть использовано при изготовлении деталей из стали и Серого чугуна, подвергающихся трению и износу,. . Наиболее близким техническим решением к предлагаемому является состав, используемый в способе нитроцементации стали,позволяющий получить нитроцементированный слой. Насыщающа атмосфера содержит продукты распада аммиака и триэтанолаь1ина lj. Детали, получаемые при нитроцементации в этой атмосфере, не обладают достаточной износостойкостью в условиях тяжелых режимов трения. Цель изобретения - увеличение износостойкости деталей в условиях граничного трения. Указанная цель достигается тем, что при нитроцементации в известную насыщающую атмосферу, содерх ащую аммиак и триэтаноламин, дополнительно вводят йод одновременно с другими компонентами атмосферы в количестве 0,02-0,5 г на 1 м рабочего объема печи в час. Йод при температуре процесса нитроцементации испаряется, проникает за счет диффузии в поверхностные слои металла, образует химические соединения с.металлом типа йодида железа, что позволяет улучшить антифрикционные свойства нитроцементированного слоя. Продукты распада аммиака и тризтаноламина формируют на поверхности металла при 700-7бО°С карбонитридный слой, под которым после закалки образуется мартенситная зона. Такая структура слоя благоприятна для его работы на износ, так как мартенситный подслой обеспечивает высокое сопротивление контактным нагрузкам, а более мягкий карбонитрид на поверхности обеспечивает быструю прирабаты- s ваемость детали при трении. Дня получения описанной фазовой структуры слоя аммиак вводят в количестве 1060 ofi.%, а триэтаноламии; - /iO-90 об.%. |йод 1может подаваться в рабоче1г прбст-ifO

ранство печи как в кристаллическом виде при помощи дозатора, так и путем предварительного его растворения в триэтаноламйне, нагретом до 80-909с, Количество подаваемого в печь Йода долине составлять; 0,020,5 г/ч на 1 л внутреннего объема реторты. (Тседача меньшего количества йода не обеспечивает достаточной толщины слбя йодидов на поверхности, а большее количество йода приводит к разрыхлению поверхностного слоя и увеличе 4И износа детали. Кроме того излишек йода приводит к интенсивному ылакообразованию в выпускном патрубке гючи.

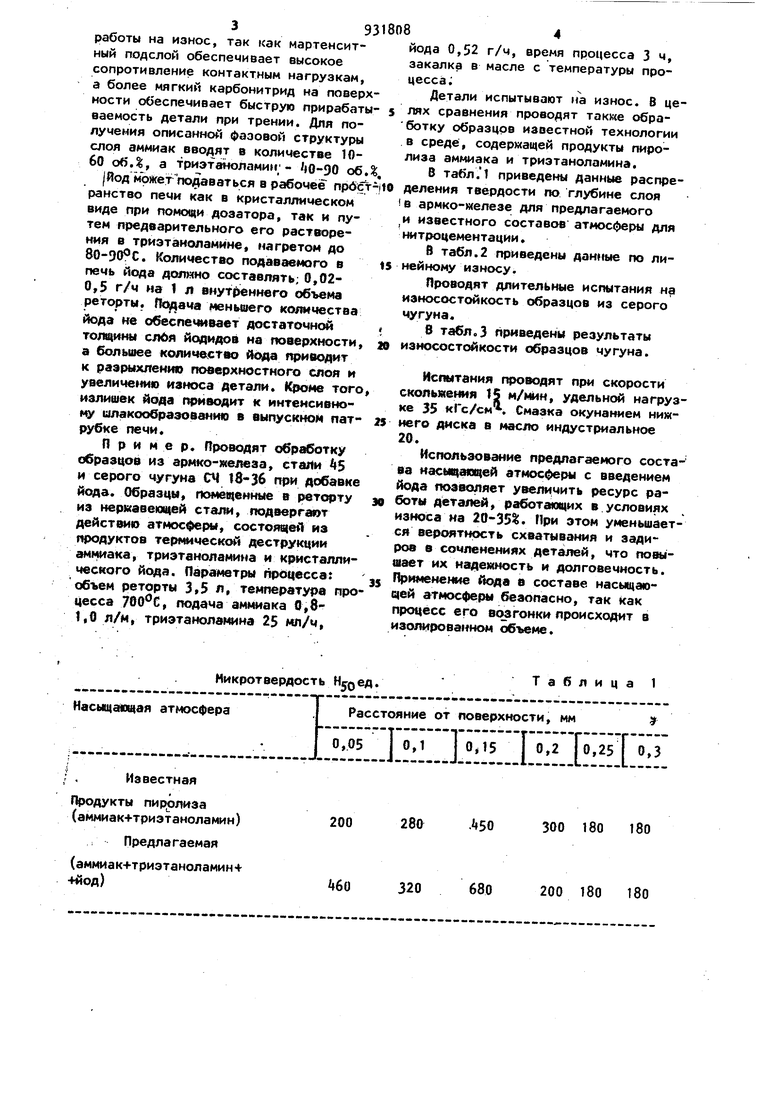

Пример. Проводят c6p Erf5oTKy образцов из армко-железа, 5 и серого чугуна СЧ 18-Зб при добавке йода. Образцы, помещенные в реторту из нерксавекщей стали, подвергает действию атмосферы, состоящей из продуктов термической деструкции aMWfaKa, триэтаноламина и кристаллического йода. Параметры процесса; объем реторты 3,5 л, температура процесса , подача аммиака 0,81,0 л/м, триэтаноламина 25 мл/ч.

в армко-мелезе для предлагаемого и известного составов атмосферы для нитроцементации.

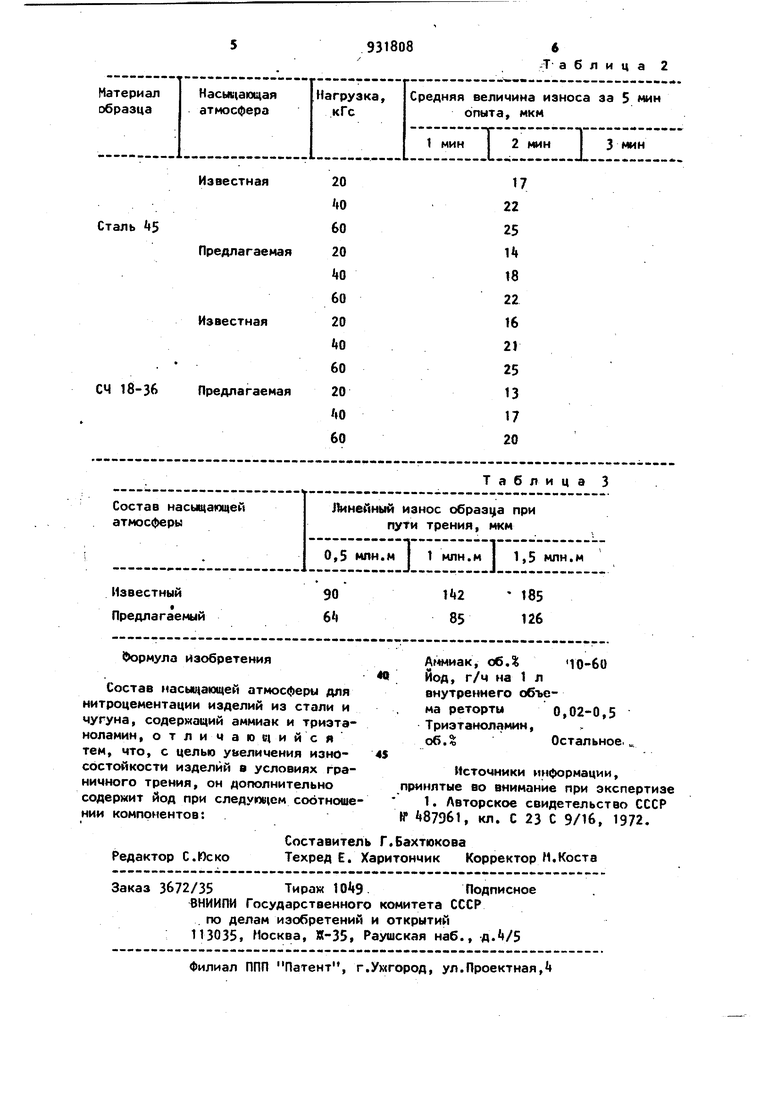

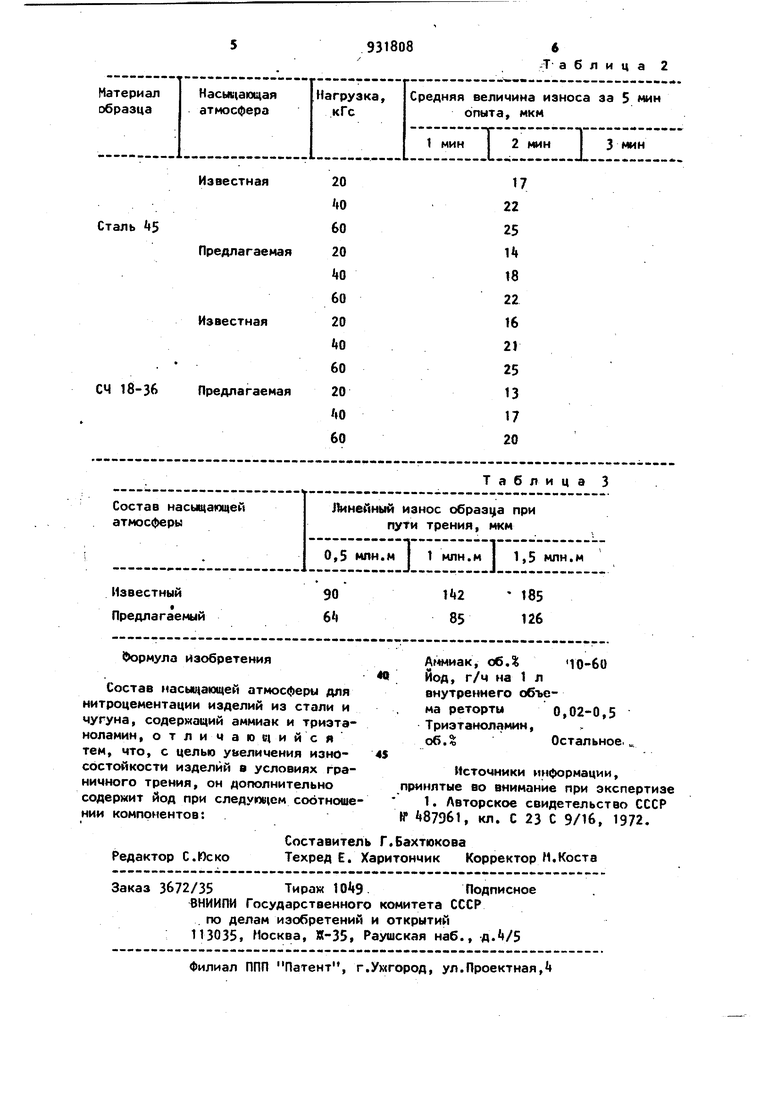

В табл.2 приведены данные по линейному износу.

Проводят длительные испытания н износостойкость образцов из серого чугуна.

В табл.3 приведены результаты изжюостойкости образцов чугуна.

Испытания проводят при скорости скольжения 15 м/шн, удельной нагрузке 35 кГс/см. Смазка окунанием нижнего диска в масло индустриальное 20.

Использование предлагаемого состава насыцащей атмосферы с введением йода позволяет увел «чить ресурс работы деталей, работающих в условиях износа на 20-35%. При этом уменьшается вероятность схватывания и задиров в сочленениях деталей, что повышает их надешюсть и долговечность. Применение йода в составе насыщающей атмосферы безопасно, так Как процесс его возгонки происходит в изолированном объеме. йода 0,52 г/м, время процесса 3 ч, закалка в масле с температуры процесса;Детали испытывают на износ. В целях сравнения проводят также обработку образцов известной технологии в среде, содержащей продукты пиролиза аммиака и триэтаноламина. В табл.1 приведены данные распределения твердости по глубине слоя

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нитроцементации изделий из стали и чугуна | 1979 |

|

SU908948A1 |

| СПОСОБ НИТРОЦЕМЕНТАЦИИ ЧУГУННЫХ ДЕТАЛЕЙ | 1997 |

|

RU2118397C1 |

| Способ обработки штамповых сталей | 1977 |

|

SU771173A1 |

| Способ нитроцементации стали | 1972 |

|

SU487961A1 |

| СПОСОБ НИТРОЦЕМЕНТАЦИИ СТАЛИ | 1994 |

|

RU2082820C1 |

| Способ термической обработки быстрорежущих сталей | 1975 |

|

SU533650A1 |

| Способ изготовления изделий из коррозионно-стойких хромсодержащих сталей | 1989 |

|

SU1661226A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 1995 |

|

RU2093604C1 |

| СПОСОБ АНТИФРИКЦИОННОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 1998 |

|

RU2152452C1 |

| Способ обработки стальных деталей | 1987 |

|

SU1477777A1 |

Никротвердость HJQ ед.

Насыщавщая атмосфера

. Известная

Продукты пиролиза (аммиак+триэтаноламин)

; Предлагаемая

(аммиак+триэтаноламинч йод)

Таблица 1

Расстояние от поверхности, мм

0,05 I 0,1 1 0,15 0,2 о,25| 0,3

300 180 180

200 180 180

680

320

.Таблица 2

Авторы

Даты

1982-05-30—Публикация

1980-09-02—Подача