Изобретение относится к отделке и упрочнению изделий, например, алмазным выглаживанием и может быть использовано в подшипниковой промышленности, в машиностро ении и приборостроении, а также в производстве буровых долот.

Известен способ алмазного выглаживания шаров, где выглаживающим инструментам сообщают непрерывное вращение, одновременное с вращением приводных элементов.

Однако известный способ алмазного выглаживания шаров имеет ограниченные возможности повышения качества обработки и производительности процесса из-за сложности реализации их в конструкторских разработра подавали под давлением струю индустриального масла № 20. Величина давления масла подбиралась такой, чтобы между опорой 3 и обрабатываемым шаром I обеспечивалось жидкостное трение, а момент,

5 передаваемый приводным элементом 2 шару 1, превышал суммарный момент, передаваемый ему инструментами. Это обеспечило вращение шара 1 вокруг неподвижной его оси. Производительность процесса при указан Q ных режимах зависела от количества инструментов 4. При установке в головке 5 трех инструментов 4, равномерно расположенных по окружности, один шар обрабатывался полностью за 1/3 оборота головки 5. При этом следы обработки располагались

ках. Контакт обрабатываемого шара с двумя )5 на поверхности шара Г в виде равномер- и более приводными элементами создает ус-ной сетки. Через каждую точку пересечеловия для возникновения проскальзывания в точках соприкосновения и ставит препятствия при обеспечении автоматизации процесса.

Целью изобретения является повышение качества обработки и производительности процесса.

Для достижения указанной цели согласно способу чистовой обработки, например.

20

ния проходили только два следа.

Проводилось также алмазное выглаживание шаров при скорости вращения головки 5 со скоростью 2000 об/мин и скорости вращения шара, равной 1 об/мин, в результате чего на поверхности шара за один его оборот были получены следы обработки многократно пересекающихся в двух диаметрально-противоположных точалмазным выглаживанием, включающему 25 - полюсах. При равных скоростях

вращения щара 1 и инструментов 4 на поверхности шара 1 за один его оборот оставались три следа в виде диаметральных окружностей.

Использование предлагаемого способа

ти, используют подводную опору с централь- 30 алмазного выглаживания шаров обеспечи- ным отверстием для подачи жидкости под вает по сравнению с известным способом

высокое качество обработанной поверхности и повышение производительности процесса, так как следы обработки равномерно распределяются по всей поверхности ша- 35 ра. Кроме того, качеством обработки можно управлять в широком диапазоне, изменяя соотнощение скоростей вращения инструментов и обрабатываемого шара. При этом параметры и картина расположения следов

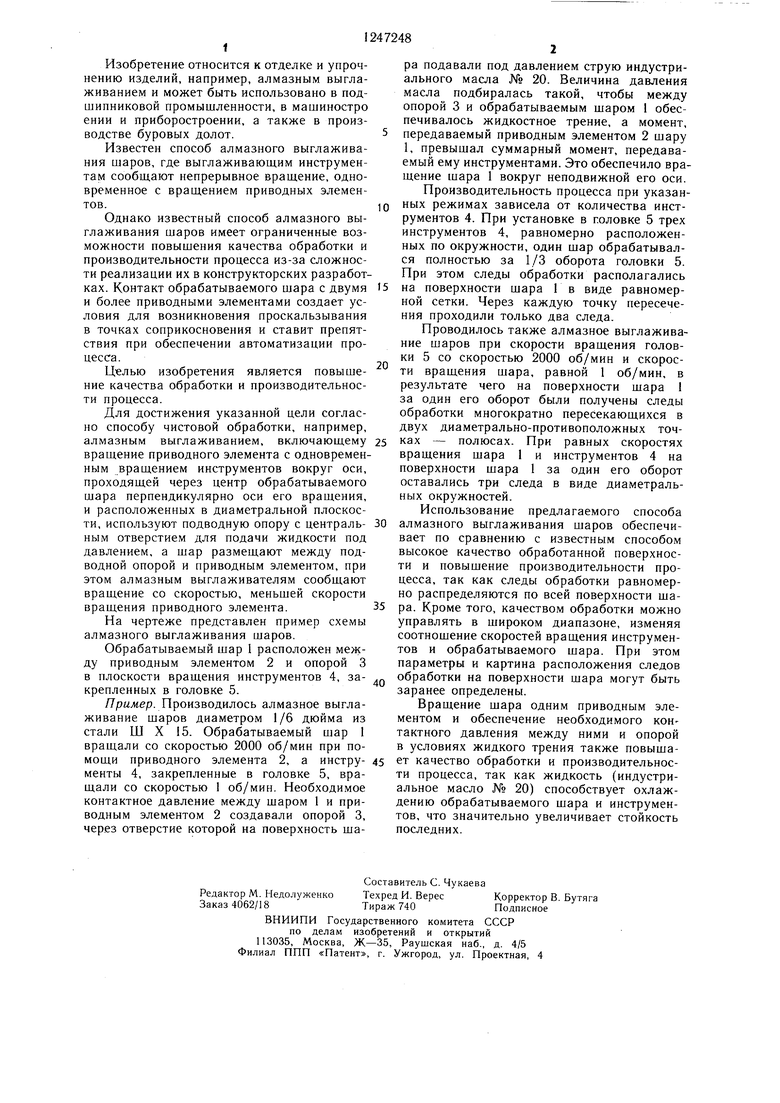

в плоскости вращения инструментов 4, за- .„ обработки на поверхности шара могут быть крепленных в головке 5.заранее определены.

Пример. Производилось алмазное выгла-Вращение щара одним приводным элеживание щаров диаметром 1/6 дюйма из стали Ш X 15. Обрабатываемый шар 1 вращали со скоростью 2000 об/мин при помощи приводного элемента 2, а инстру- 45 т качество обработки и производительнос- менты 4, закрепленные в головке 5, вра- ти процесса, так как жидкость (индустри- щали со скоростью 1 об/мин. Необходимое альное масло № 20) способствует охлаж- контактное давление между шаром 1 и при- дению обрабатываемого щара и инструмен- водным элементом 2 создавали опорой 3, тов, что значительно увеличивает стойкость через отверстие которой на поверхность ща- последних.

вращение приводного элемента с одновременным вращением инструментов вокруг оси, проходящей через центр обрабатываемого шара перпендикулярно оси его врапд,ения, и расположенных в диаметральной плоскосдавлением, а шар размещают между подводной опорой и приводным элементом, при этом алмазным выглаживателям сообщают вращение со скоростью, меньщей скорости вращения приводного элемента.

На чертеже представлен пример схемы алмазного выглаживания шаров.

Обрабатываемый шар 1 расположен между приводным элементом 2 и опорой 3

ментом и обеспечение необходимого контактного давления между ними и опорой в условиях жидкого трения также повышаСоставитель С. Чукаева

Редактор М. НедолуженкоТехред И. ВересКорректор В. Бутяга

Заказ 4062/18Тираж 740Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений н открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

ра подавали под давлением струю индустриального масла № 20. Величина давления масла подбиралась такой, чтобы между опорой 3 и обрабатываемым шаром I обеспечивалось жидкостное трение, а момент,

передаваемый приводным элементом 2 шару 1, превышал суммарный момент, передаваемый ему инструментами. Это обеспечило вращение шара 1 вокруг неподвижной его оси. Производительность процесса при указанных режимах зависела от количества инструментов 4. При установке в головке 5 трех инструментов 4, равномерно расположенных по окружности, один шар обрабатывался полностью за 1/3 оборота головки 5. При этом следы обработки располагались

на поверхности шара Г в виде равномер- ной сетки. Через каждую точку пересече

ния проходили только два следа.

Проводилось также алмазное выглаживание шаров при скорости вращения головки 5 со скоростью 2000 об/мин и скорости вращения шара, равной 1 об/мин, в результате чего на поверхности шара за один его оборот были получены следы обработки многократно пересекающихся в двух диаметрально-противоположных точ - полюсах. При равных скоростях

Вращение щара одним приводным качество обработки и производительнос- ти процесса, так как жидкость (индустри- альное масло № 20) способствует охлаж- дению обрабатываемого щара и инструмен- тов, что значительно увеличивает стойкость последних.

ментом и обеспечение необходимого контактного давления между ними и опорой в условиях жидкого трения также повыша

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для алмазного выглаживания шаров | 1979 |

|

SU1247251A1 |

| СПОСОБ АЛМАЗНОГО ВЫГЛАЖИВАНИЯ ШАРОВ | 1973 |

|

SU386753A1 |

| СПОСОБ АЛМАЗНОГО ВЫГЛАЖИВАНИЯ ШАРОВ | 1973 |

|

SU373133A1 |

| Устройство для чистовой обработки шаров | 1978 |

|

SU1240557A1 |

| Способ поверхностной обработки деталей | 1990 |

|

SU1750933A1 |

| Смазочно-охлаждающая жидкость для обработки металлов выглаживанием | 1977 |

|

SU734248A1 |

| Устройство для алмазного выглаживания поверхностей деталей | 1980 |

|

SU933411A1 |

| Шпиндельный узел расточно-отделочного станка | 1984 |

|

SU1456284A1 |

| Устройство для алмазного выглажива-Ния ВНуТРЕННиХ пОВЕРХНОСТЕй дЕТАлЕй | 1977 |

|

SU795910A1 |

| Устройство для обработки внутренних торцовых поверхностей корпусных деталей | 1986 |

|

SU1466914A1 |

| СПОСОБ АЛМАЗНОГО ВЫГЛАЖИВАНИЯ ШАРОВ | 0 |

|

SU373133A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1986-07-30—Публикация

1979-11-06—Подача