1

Изобретение относится к машиностроению и может быть использовано для обработки и упрочнения торцовых внутренних поверхностей корпусных деталей, например при ремонте задвижек на тепловых электростанциях.

Цель - расширение технологических возможностей за-счет обработки в сборе при ремонтных работах трубопроводной арматуры.

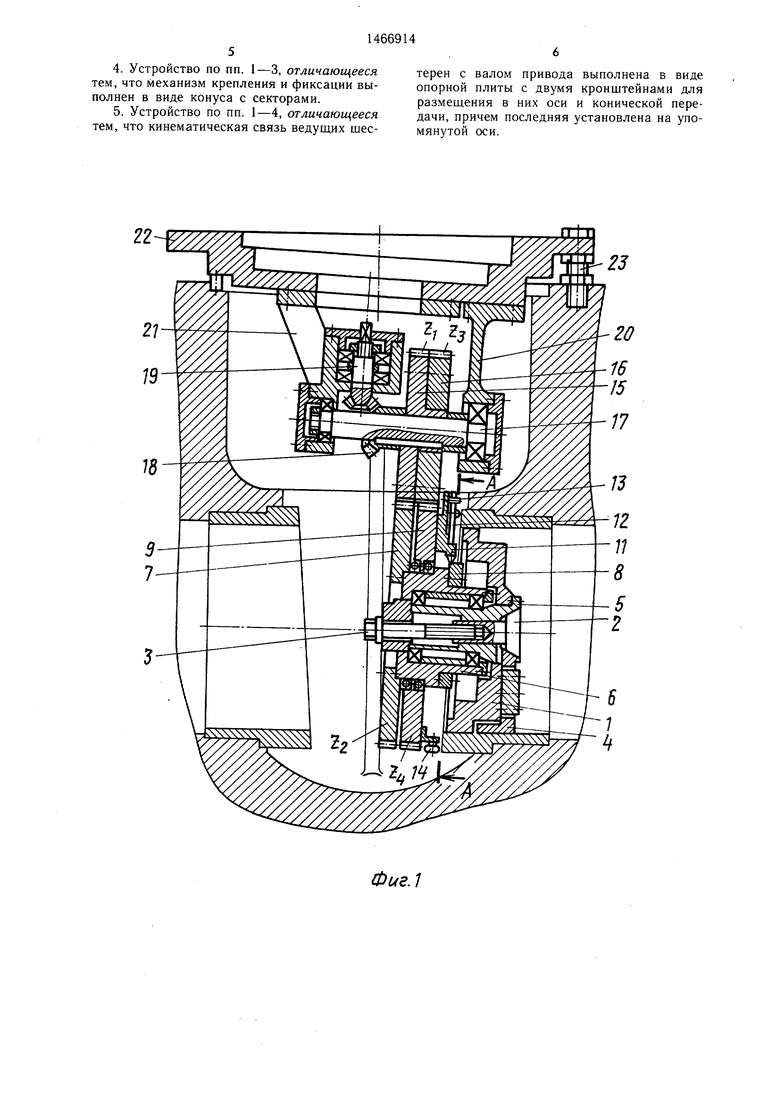

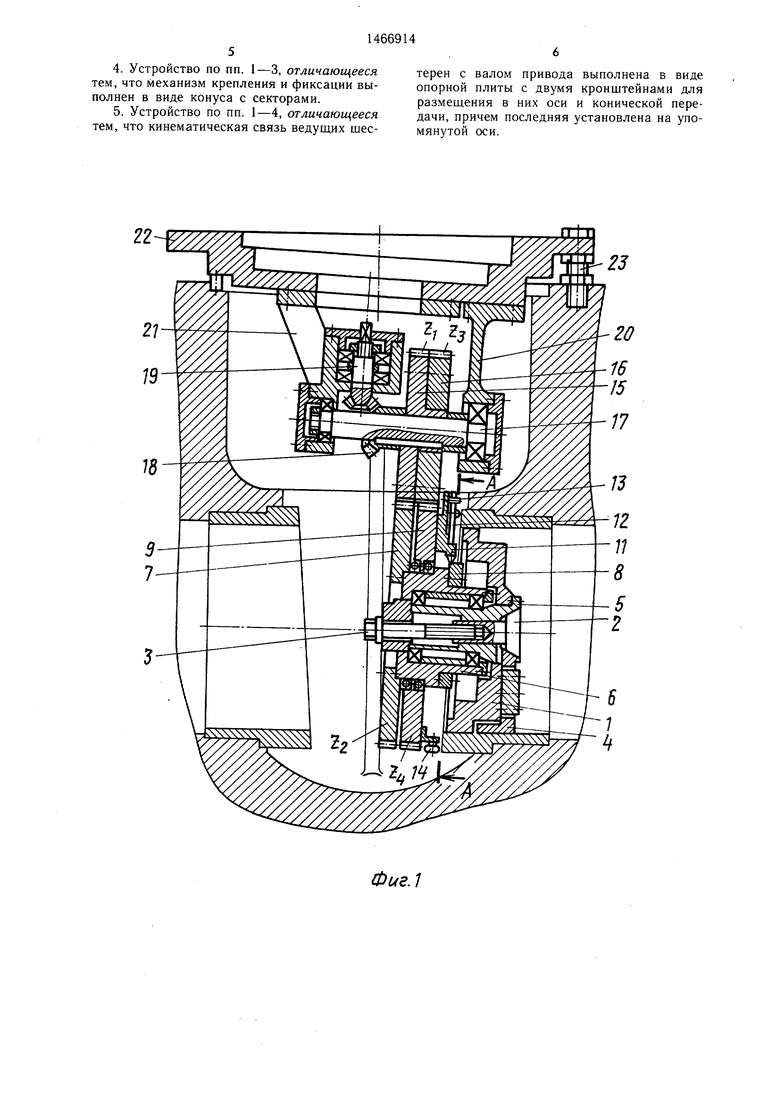

На фиг. 1 представлено предлагаемое устройство для обработки внутренних деталей, продольный разрез; на фиг. 2 - разрез А-А (частично) на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2.

Устройство содержит корпус 1 с механизмом крепления, состоящим из корпуса 2 и болта 3. Конус обеспечивает перемещение

трех секторов 4, фиксирующих устройство в отверстии корпусной детали. Втулка 5, неподвижно прикрепленная к корпусу, имеет два радиальных подшипника, на которых установлена втулка 6. С одной стороны втулки 6 к ней крепится ведомая шестерня 7, с другой стороны - копир 8. Ведомая шестерня 9 крепится на втулке 6 подвижно, посредством двух радиально-упорных подшипников.

На шестерне 9 в направляющих 10 крепится держатель 11 инструмента 12. Глубина резания устанавливается вращением винта 13. Две пружины обеспечивают постоянный поджим каретки к копиру.

Для предотвращения осевого биения ведомой шестерни 9 с кареткой относительно

а

О)

со

|)брабатываемой поверхности на торцовой поверхности шестерни установлены в крон- Штейнах три подшипника 14, опираюшихся На обрабатываемую торцовую поверхность. Нижняя часть устройства устанавлива- тся и закрепляется по отверстию, располо- енному во внутренней полости корпусной детали.

Вращение ведомых шестерен 7 и 9 обеспечивается ведущими шестернями 15 и 16, жестко закрепленными на валу 17. Вращение последнего обеспечивается конической передачей 18 и 19, ведущая щестерня которой имеет хвостовик, обеспечивающий соединение с приводом. Вал 17 с шестернями 15 6 и 18 посредством кронштейнов 20 и 21 фепится к плите 22, которая устанавливает- я, центрируется и закрепляется на наруж- {ой поверхности корпусной детали с возмож- 1остью регулировки по высоте при помощи )пор 23.

Относительное угловое смещение копира i каретки обеспечивается различным передаточным отнощением двух пар шестерен. Если одна пара шестерен имеет числа зубьев Z и Z., а вторая Zj и Z, то при одинаковом модуле и Z, Z, Zj -Z.,+ 1; Z I-1 за один оборот вала, несущего шестер- 1и Z., и Zj, шестерни Z и Z повернутся japyr относительно друга на , что (обеспечит соответствующий поворот копи- ра и перемешение держателя с инструмен- ргом на величину подъема профиля копира в пределах угла относительного поворота.

I Динамометрический держатель инстру- Мента позволяет производить обработку тор- )Цовой поверхности резцом или алмазным вы- |глаживателем. При обработке резцом держатель, представляющий собой консольно закрепленную балку, фиксируется винтом, упирающимся в каретку.

При алмазном выглаживании винт отсутствует и усилие выглаживания обеспечивается упругими свойствами балки и вылетом алмазного наконечника относительно опорной плоскости (упрочняемой поверхности) .

Устройство работает следуюшим дбра- зом.

По требуемой глубине резания производят настройку резца. Для этого устанавливают резец в плоскости, касательной наружным обоймам подшипников 14, при помощи разметочной плиты. Зная шаг винта 13 устанавливают требуемый вылет резца относительно опорных подшипников. При алмазном выглаживании необходимое усилие обеспечивается вылетом алмазного наконечника и прогибом консольно закрепленного держателя инструмента.

Устанавливают нижняя часть устройства в полость корпусной детали и, обеспечив

прижим опорных подшипников к обрабатываемой торцовой поверхности, закрепляют устройство в отверстии корпусной детали при помощи секторов 4 и конуса 2, задавая осе- вое перемещение конусу болтом 3.

Правильное радиальное положение нижней части устройства обеспечивается специальным щаблоном (не показан) и выступами во внутренней полости корпусной детали.

0

Определяют расстояние от базовой плоскости на нижней части устройства до опорного торца детали, на котором крепится плита 22. В соответствии с этим расстоянием устанавливают высоту опор 23 и, обеспечив зацепление шестерен 15 и 16 с 7 и 9, закрепляют плиту. Соединяют привод (в конструкцию устройства не входит) с ведущим валом конической передачи 18 и 19, и устройство готово к работе.

0 Предлагаемое устройство исключает вырезку корпусных деталей (задвижек трубопроводной арматуры) из трубопроводов, что значительно сокращает затраты на ремонт.

5

25

Формула изобретения

1.Устройство для обработки внутренних орцовых поверхностей корпусных деталей, содержащее корпус с механизмом крепления и фиксации, связанным с установленной с возможностью вращения втулкой, на которой закреплен кулачок, держатель с инструментом и привод его радиального перемещения, отличающееся тем, что, с целью расширения технологических возможностей

за счет возможности обработки в сборе при ремонтных работах трубопроводной арматуры, привод радиального перемешения инструмента выполнен в виде обхватывающих втулку двух соосных ведомых щестерен; на торце поверхности одной из которых выпол- нены направляющие для размещения в них держателя инструмента, а вторая жестко связана с копиром и жестко связанных между собой двух ведущих щестерен с осью, причем ведомые шестерни установлены с возможностью углового поворота и кинематически связаны с валом привода, а держатель инструмента выполнен в виде консольной балки.

2.Устройство по п. 1, отличающееся тем, что, с целью возможности удаления дефектного слоя в сборе при ремонтных работах, в качестве инструмента используют резец с регулировочным винтом.

3.Устройство по пп. 1 и 2, отличающееся тем, что, с целью повышения качества за

счет исключения биения ведомой шестерни, оно снабжено кронштейнами с опорными подшипниками.

4.Устройство по пп. 1-3, отличающееся тем, что механизм крепления и фиксации выполнен в виде конуса с секторами.

5.Устройство по пп. 1-4, отличающееся тем, что кинематическая связь ведущих шестерен с валом привода выполнена в виде опорной плиты с двумя кронштейнами для размещения в них оси и конической передачи, причем последняя установлена на упомянутой оси.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки торцовых поверхностей | 1988 |

|

SU1608033A1 |

| Устройство для алмазного выглаживания поверхностей деталей | 1980 |

|

SU933411A1 |

| Устройство для алмазного выгла-жиВАНия ТОРцЕВыХ пОВЕРХНОСТЕй | 1979 |

|

SU814688A1 |

| Устройство для алмазного выглаживания цилиндрических деталей | 1988 |

|

SU1720845A1 |

| Хонинговальная головка | 1982 |

|

SU1028485A1 |

| УСТРОЙСТВО К ТОКАРНОМУ СТАНКУ ДЛЯ НАРЕЗАНИЯ ГЛОБОИДНЫХ ЧЕРВЯКОВ | 1996 |

|

RU2101139C1 |

| Устройство для обработки труб под сварку | 1988 |

|

SU1556828A1 |

| Копировальное устройство | 1991 |

|

SU1819190A3 |

| Приспособление для навивки пружин к токарному станку | 1988 |

|

SU1639849A1 |

| Устройство для обработки отверстий | 1985 |

|

SU1225770A1 |

Изобретение относится к машиностроению и может быть использовано для обработки внутренних торцовых поверхностей корпусных деталей. Цель изобретения - расширение технологических возможностей за счет обработки внутренних торцовых поверхностей корпусных деталей в сборе при ремонтных работах. Привод механизма перемешения каретки выполнен в виде двух пар зубчатых колес. Ведуш,ие колеса жестко связаны между собой. Одно из ведомых колес жестко связано с копиром, а на торцовой поверхности другого в направляющих установлена державка с инструментом, которым может быть и резец. Устройство имеет кронштейны с опорными подшипниками. Механиз.м крепления и фиксации выполнен в виде конуса с секторами. Кинематическая связь ведуших шестерен с валом привода выполнена в виде опорной плиты с двумя кронштейнами для размещения в них оси и конической передачи, причем последняя установлена на упомянутой оси. Устройство устанавливают в полость корпуса, обеспечив прижим опорных подшипников к обрабатываемой торцовой поверхности, закрепляют его при помощи секторов в конуса, последнему задают осевое перемещение. Это позволяет обрабатывать корпус в сборе. 4 з.п. ф-лы, 3 ил. S (Л

2J

Фиг.1

10

Фи.г. 5

| Устройство для алмазного выглаживания поверхностей деталей | 1980 |

|

SU933411A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1989-03-23—Публикация

1986-12-29—Подача