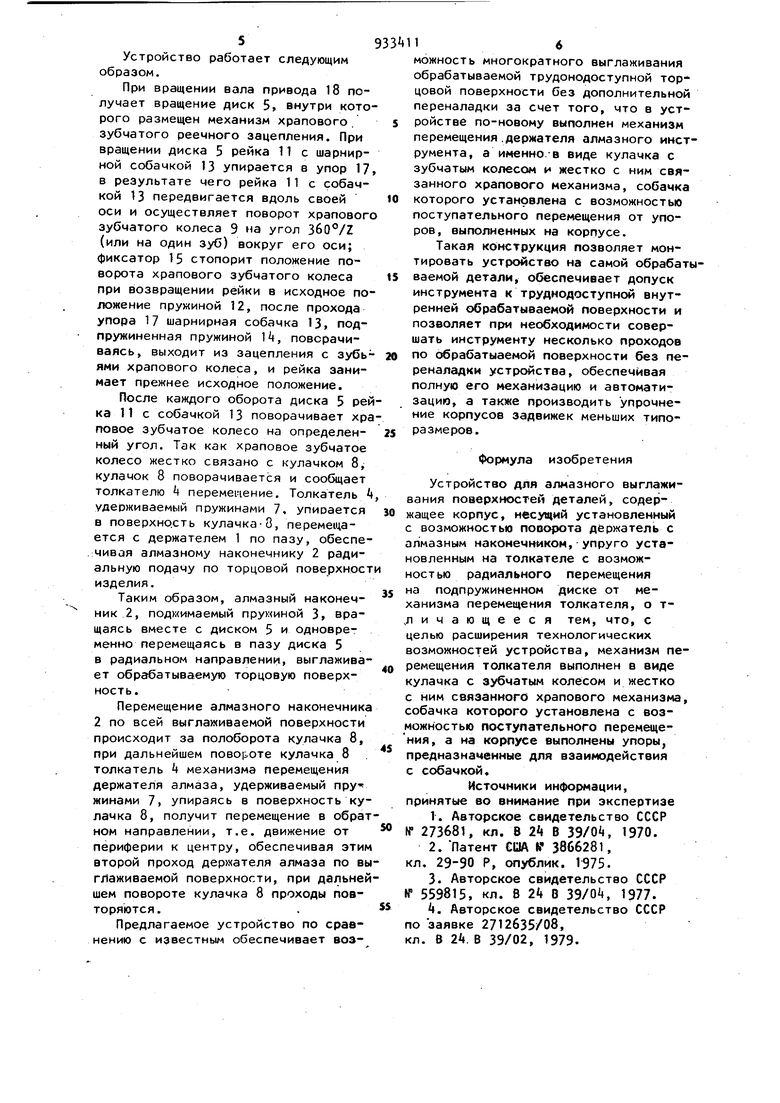

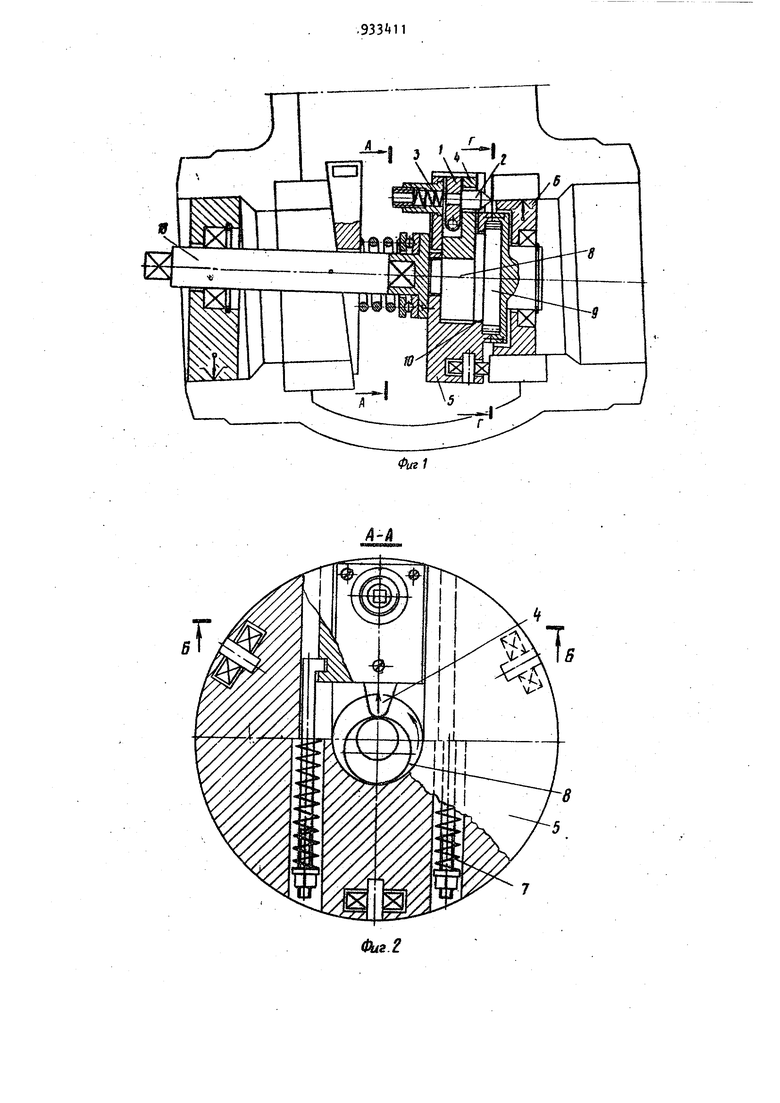

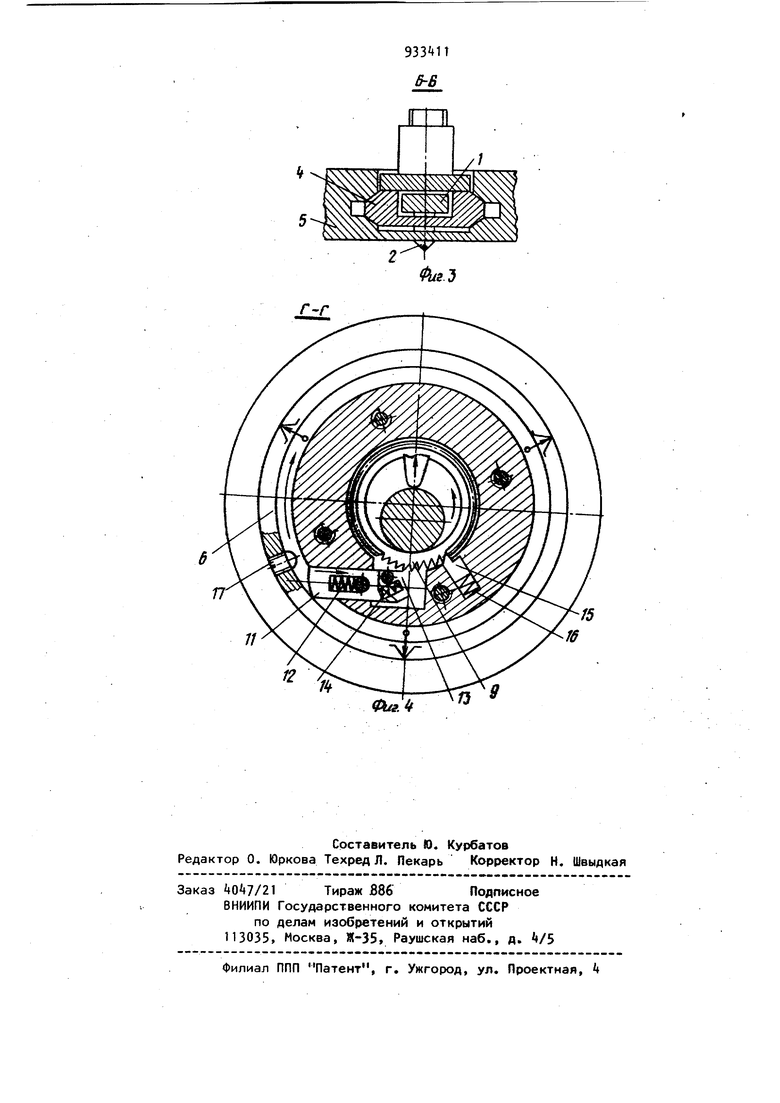

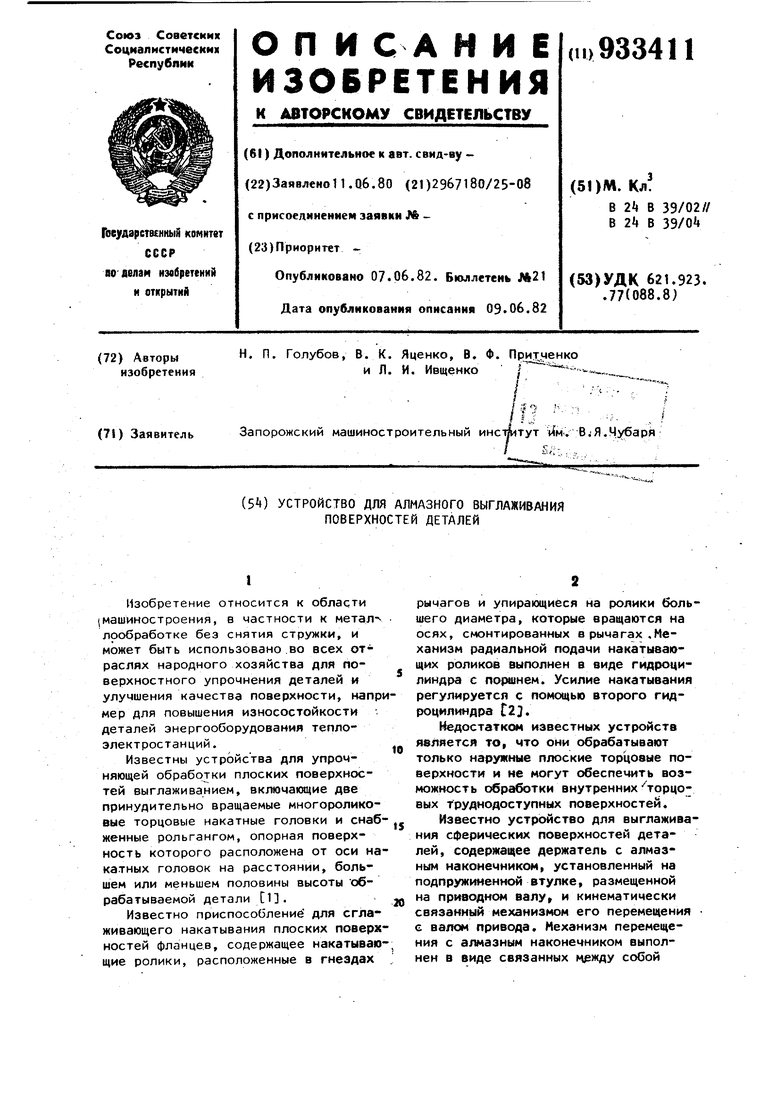

Изобретение относится к области (Машиностроения, в частности к метал лробработке без снятия стружки, и может быть использовано во всех отраслях народного хозяйства для поверхностного упрочнения деталей и улучшения качества поверхности, напр мер для повышения износостойкости деталей энергооборудования теплоэлектростанций . Известны устройства для упрочняющей обработки плоских поверхностей выглаживанием, включающие две принудительно вращаемые многороликовые торцовые накатные головки и снаб женные рольгангом, опорная поверхность которого расположена от оси на катных головок на расстоянии, большем или меньшем половины высоты обрабатываемой детали 1. Известно приспособление для сглаживающего накатывания плоских поверх ностей фланцев, содержащее накатываю щие ролики, расположенные в гнездах рычагов и упирающиеся на ролики большего диаметра, которые вращаются на осях, смонтированных в рычагах. Механизм радиальной подачи накатывающих роликов выполнен в виде гидроцилиндра с поршнем. Усилие накатывания регулируется с помощью второго гидроц«пиндра С23. Недостатком известных устройств является то, что они обрабатывают только наружные плоские торцовые поверхности и не могут обеспечить возможность внутренних торцовых труднодоступных поверхностей. Известно устройство для выглаживания сферических поверхностей деталей, содержащее держатель с алмазным наконечником, установленный на подпружиненной втулке, размещенной на приводном валу и кинематически связанный механизмом его перемещения с валом привода. Механизм перемещения с алмазным наконечником выполнен в виде связанных собой 39 рычагов, сходящихся на общем шарнире и упора, Который жестко связан с зажимным приспособлением и кинематически связан с валом привода 3}. Известное устройство обеспечивает обработку сферических поверхностей, но не может обеспечить возможность обработки внутренних торцовых поверх ностей, т.е. поверхностей, расположенных внутри корпуса детали, что де лает невозможной их обработку известным способом и устрюйствами из-з ограниченного доступа инструмента к обрабатываемой поверхности. Наиболее близким к изобретению по технической сущности является устрой ство для алмазного выглаживания торцовых поверхностей, содержащее держатель с алмазным наконечником, установленным на подпружиненном диске, размещенном на приводном валу, механизм перемещения держателя выполнен в виде толкателя, шарнирно связанного с держателем и установленного с возможностью радиального перемещения в пазу, выполненном на торце диска и размещенного с возможностью контакта с поверхностью наклонного паза, выполненного на приводном валу . Устройство снабжено опорами, установленными на приводном валу, один конец которого выполнен в виде винта с гайкой, размещенной в одной из упомянутых опор. Известное устройство обеспечивает обработку внутренних торцовых поверхностей, расположенных внутри корпуса детали. Однако это устройство не позволяет многократно выглаживать обрабатываемую поверхность без дополнительной перенастройки, что в ряде случаев является необходимым условием для обеспечения требуемой шероховатости поверхности и степени упрочнения. 1 Кроме того, рассматриваемое устройство имеет значительные габариты (особенно по длине т), что позволяет о брабатывать только поверхности, рас положенные в корпусных деталях с большими полостями. Целью изобретения является расширение технологических возможностей устройства за счет обеспечения многократного деформирования ( повторных проходов по обрабатываемой поверхности и уменьшения габаритных размеров путем применения по-новому механизма перемещения держателя алмаза 4 Цель достигается тем, что в устройстве, содержащем держатель с алмазным наконечником, установленный на подпружиненной втулке, размещенной в механизме его перемещения и кинематически связанной с валом привода, механизм перемещения толкателя выполнен в виде кулачка с зубчатым колесом и жестко с ним связанного храпового механизма, собачка которого установлена с возможностью поступательного перемещения от упора, выполненного на корпусе. Кулачок с зубчатым колесом, обеспечивающий перемещение толкателя механизма держателя алмаза в радиальном направлении, установлены внутри диска на опорах и снабжены подпружиненной рейкой с шарнирно-подпружиненной собачкой и подпружиненным фиксатором, образуя храповое зубчатое зацепление, обеспечивающее поворот кулачка вокруг его оси и осуществляющее перемещение толкателя механизма держателя алмаза в радиальном направлении. На фиг. 1 изображено предложенное устройство для алмазного выглаживания торцовых поверхностей на фиг.2разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.2; на фиг. 4 - разрез Г-Г на фиг.1. Устройство содержит держатель 1 с алмазным наконечником 2, подпружиненным пружиной 3, шарнирно связанной с толкателем , установленным в диске 5 и размещенным в корпусе 6. Механизм перемещения держателя 1 с алмазным наконечником 2 выполнен в виде толкателя , шарнирно связанного с держателем 1. Толкатель установлен в пазу, выполненном в торце дис ка 5. Толкатель имеет возможность радиально перемещаться по пазу и поджимается двумя пружинами 7 к поверхности кулачка 8. Кулачок 8 жестко связан с зубчатым храповым колесом 9 и установлен внутри диска 5 на опорах 10 с возможностью поворота вокруг его оси. Зубчатое храповое колесо снабжено рейкой 1, подпружиненной пружиной 12. Рейка Пимеет шарнирную собачку 13, подпружиненную пружиной 1, образуя зубчатое храповое реечное зацепление, снабженное фиксатором 15, подпружиненным пружиной 16. Для передвижения рейки 11 устройство снабжено винтом-упором 17 установленным в корпусе 6. Устройство работает следующим образом. При вращении вала привода 18 получает вращение диск 5, внутри кото рого размещен механизм храпового. зубчатого реечного зацепления. При вращении диска 5 рейка 11 с шарнирной собачкой 13 упирается в упор 17 в результате чего рейка 11 с собачкой 13 передвигается вдоль своей оси и осуществляет поворот храповог зубчатого колеса 9 на угол (или на один зуб) вокруг его оси; фиксатор 15 стопорит положение поворота храпового зубчатого колеса при возвращении рейки в исходное по ложение пружиной 12, после прохода упора 17 шарнирная собачка 13, подпружиненная пружиной , поворачиваясь, выходит из зацепления с зубь ями храпового колеса, и рейка занимает прежнее исходное положение. После каждого оборота диска 5 ре ка 11 с собачкой 13 поворачивает хр повое зубчатое колесо на определенный угол. Так как храповое зубчатое колесо жестко связано с кулачком 8, кулачок 8 поворачивается и сообщает толкателю k переме1;1ение. Толкатель удерживаемый пружинами 7, упирается в поверхно.сть кулачка-О, перемещается с держателем 1 по пазу, обеспе ;Чивая алмазному наконечнику 2 радиальную подачу по торцовой поверхнос изделия. Таким образом, алмазный наконечник 2, поджимаемый пру.чиной 3, вращаясь вместе с диском 5 и одновременно перемещаясь в пазу диска 5 в радиальном направлении, выглажива ет обрабатываемую торцовую поверхность. Перемещение алмазного наконечника 2 по всей выглаживаемой поверхности происходит за полоборота кулачка 8, при дальнейшем повороте кулачка 8 толкатель k механизма перемещения держателя алмаза, удерживаемый пру жинами 7, упираясь в поверхность ку лачка 8, получит перемещение в обра ном направлении, т.е. движение от периферии к центру, обеспечивая эти второй проход держателя алмаза по в г/1аживаемой поверхности, при дальне шем повороте кулачка 8 проходы повторяются .. Предлагаемое устройство по сравнению с известнь№1 обеспечивает возможность многократного выглаживания обрабатываемой трудонодоступной торцовой поверхности без дополнительной переналадки за счет того, что в устройстве по-новому выполнен механизм перемещения.держателя алмазного инструмента, а именно.-в виде кулачка с зубчатым колесом и жестко с ним связанного храпового механизма, собачка которого установлена с возможностью поступательного перемещения от упоров, выполненных на корпусе. Такая конструкция позволяет монтировать устройство на самой обрабатываемой детали, обеспечивает допуск инструмента к труднодоступной внутренней обрабатываемой поверхности и позволяет при необходимости совершать инструменту несколько проходов по обрабатыаемой поверхности без переналадки устройства, обеспечивая полную его механизацию и автоматизацию, а также производить упрочнение корпусов задвижек меньших типоразмеров. Формула изобретения Устройство для алмазного выглаживания поверхностей деталей, содержащее корпус, несущий установленный с возможностью поворота держатель с алмазным наконечником, упруго установленным на толкателе с возможностью радиального перемещения на подпружиненном диске от механизма перемещения толкателя, о тличающееся тем, что, с целью расширения технологических возможностей устройства, механизм перемещения толкателя выполнен в виде кулачка с зубчатым колесом и жестко с ним связанного храпового механизма, собачка которого установлена с возможностью поступательного перемещения, а на корпусе выполнены упоры, предназначенные для взаимодействия с собачкой. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 273681, кл. 8 2Ц В ЗЭ/О, 1370. 2.Патент CtlA V 3866281, кл, 29-90 Р, опублик. 1975. 3.Авторское свидетельство СССР № 559815, кл. В 2 В 39/04, 1977. k. Авторское свидетельство СССР по заявке 2712635/08, кл, В 2k. В 39/02, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для алмазного выгла-жиВАНия ТОРцЕВыХ пОВЕРХНОСТЕй | 1979 |

|

SU814688A1 |

| Транспортно-технологический ротор | 1988 |

|

SU1586795A1 |

| УСТРОЙСТВО для ОБРАБОТКИ СФЕРИЧЕСКИХ ТОРЦОВ | 1972 |

|

SU327990A1 |

| Устройство для резки труб | 1986 |

|

SU1450935A1 |

| Резьбофрезерный станок | 1990 |

|

SU1798065A1 |

| Двухкулачковый поворотный самоцентрирующий патрон | 1982 |

|

SU1013123A1 |

| Устройство для заточки диффузионных ножей | 1975 |

|

SU740480A1 |

| Шлифовальная головка | 1982 |

|

SU1038192A1 |

| Станок для раскроя листового материала на полосы | 1977 |

|

SU686866A1 |

| УСТРОЙСТВО для КЛЕЙМЕНИЯ ИЗДЕЛИЙ | 1973 |

|

SU408683A1 |

6-В

ГГ

11

12

П

15

16

9

Авторы

Даты

1982-06-07—Публикация

1980-06-11—Подача