Изобретение относится к технологии утилизации возникающих в кожевенном, обувном и кожгалантерейном производстве отходов хромированных кож и может быть использовано при произ- водстве удобрений из отходов.

Цель изобретения - ускорение и упрощение способа и улучшение физико механических характеристик готового продукта.

ri ,р . и м е р 1. Получение удобрительной муки из хромовой стружки и пыли кожевенной.

Поступающую из цехов хромовую стружку и пыль кожевенную смешивают в соотношении 1:1 до получения однородной массы общим количеством 650 к Эту дозу сырья загружают в горизонтальный вакуумный автоклавный котел типа КВМ-А,6 и одновременно с заг- рузкой сырья или непосредственно после загрузки, но перед герметизацией и нагревом котла обводняют до общей концентрации влаги 10% от массы воздушно-сухого сьфья, затем неподвиж- ное сырье прогревают в течение 37 ми до и избыточного давления 1,8 атм и при указанных параметрах Т и Р при перемешивании разваривают в течение 36 мин. Затем давление в котле сбрасывают и в течение 90 мин продукт сушат при вакууме 350 мм. рт. ст Готовый продукт имеет влажность 9% и вид ноздреватой легко крошащейся массы, поддающейся измельчению исти- ранием при простом просеивании. При этом допустима и прямая расфасовка полученного продукта в тару типа мешков. Гранулы продукта имеют размер 2-3 мм, а отдельные гранулы большего размера рассыпаются при нажиме пальцами.

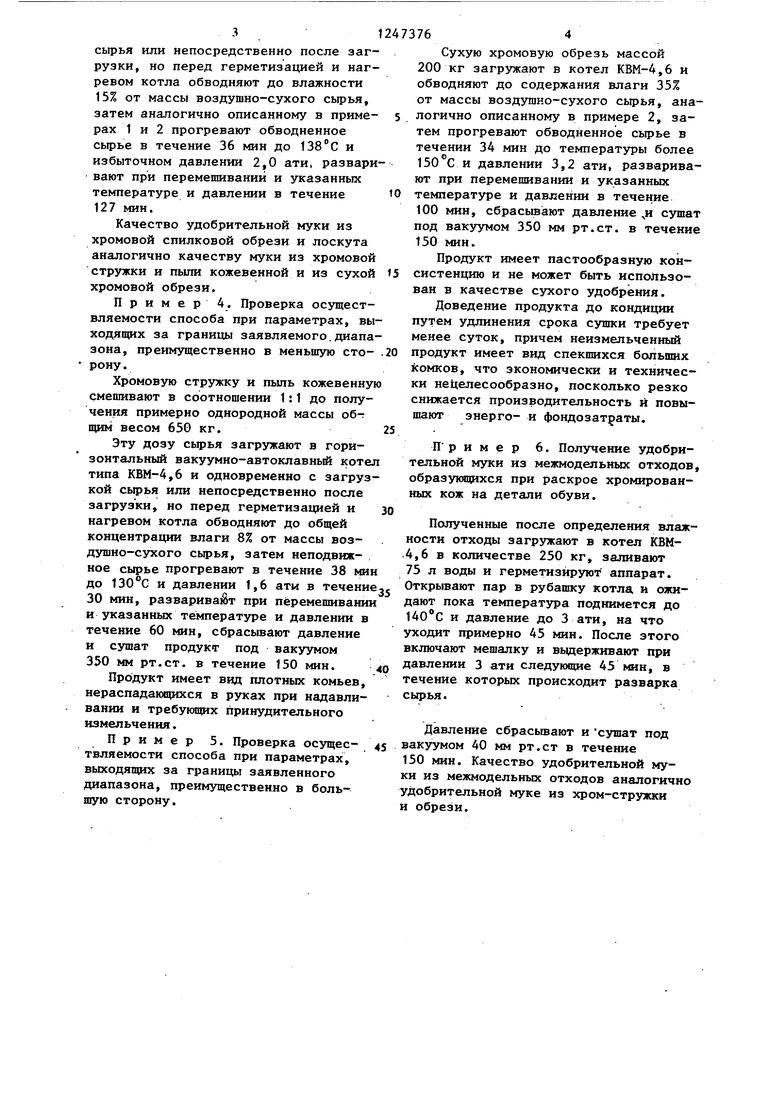

Сравнительная характеристика продуктов, полученных по предлагаемому и известному способам, представлена в таблице (по качественному составу отклонений от требований ТУ РСФСР № 12-14-159Л7 не обнаружено).

Из данных таблицы видно, что качество удобрительной муки, получае- мой по предлагаемому способу, практически совпадает с известным продуктом, а отличается по физико-механическим характеристикам. Отличие сводится к тону, что в прототипе про- дукт получается в спекшихся кусках и требует помола. В предлагаемом способе параметры загружаемого сьфья и

5 0 5 о 5 0

5

5

обработки обеспечивают получение рассыпчатой массы (не требующей дробления) в гранулах 2-3 мм, что соответствует требованию к продукту.

Существенным является технология проведения варки, при которой развариваемое сьфье имеет стабильную влажность (для каждого типа сьфья свою). Практически влажность сьфья плюс определенное количество воды, скорректированное на влажность сьфья, загружаемого прямо в котел перед герметизацией, создают стабильную влажность сырья и стабильный термо- . обрабатывающий процесс.

Стабилизация влажности развариваемого сьфья и температурного режима обеспечивает выход рассыпчатого продукта.

Избыток или недостаток влаги создают условия для клееобразования и комкообразования.

Упрощение и ускорение способа обусловлено сокращением операций промьшки и дробления, поэтому отпадает необходимость в баркасе для промывки и дробилке для измельчения. Общая продолжительность процесса составляет 146-284 мин.

Пример 2. Получение удобрительной муки из сухой хромовй об- рези.

Сухую хромовую обрезь массой 200 кг заг ружают в котел КВМ-4,6 и обводняют в котле до его герметизации с содержанием влаги 30% отмассы воздушно-сухого сьфья, затем аналогично описанному в примере 1 подогревают обводненное сьфье в течение 36 мин до при избыточном давлении 2,5 атм,, разваривают при переме - шивании и указанных температуре и давлении в течение 63 мин, сбрасьша- ют давление и сушат под вакуумом 350 мм рт.ст. в течение 156 мин.

Качество удобрительной муки из сухой хромовой обрези аналогично качеству муки из хромовой стружки и пыпи. Показатели продукта обусловлены стабилизацией параметра обводнения (30%), что вызвано данным типом сьфья.

Пример 3. Получение удобрительной муки из хромовой спилковой обрези и лоскута.

Хромовую спилковую обрезь и лоскут массой 400 кг загружают в котел КВМ-4,6 и одновременно с загрузкой

сырья или непосредственно после загрузки, но перед герметизацией и нагревом котла обводняют до влажности 15% от массы воздушно-сухого сьфья, затем аналогично описанному в приме- pax 1 и 2 прогревают обводненное сьфье в течение 36 мин до 138°С и избыточном давлении 2,0 ати, разваривают при перемешивании и указанных температуре и давлении в течение 127 мин.

Качество удобрительной муки из хромовой спилковой обрези и лоскута аналогично качеству муки из хромовой стружки и пыли кожевенной и из сухой хромовой обрези.

Пример 4. Проверка осущест- вляемости способа при параметрах, вы- ХОДЯ1ЦИХ за границы заявляемого, диапазона, преимущественно в меньшую сто- рону.

Хромовую стрзпкку и пыль кожевенную смешивают в соотношении 1:1 до получения примерно однородной массы об-г щим весом 650 кг.

Эту дозу сырья загружают в горизонтальный вакуумно-автоклавный котел типа КВМ-4,6 и одновременно с загрузкой сырья или непосредственно после загрузки, но перед герметизацией и нагревом котла обводняют до общей концентрации влаги 8% от массы воз- дзгшно-сухого сырья, затем неподвижное сырье прогревают в течение 38 мин до и давлении 1,6 ати в течение 30 мин, разваривает при перемешивании и указанных температуре и давлении в течение 60 мин, сбрасывают давление и сушат продукт под вакуумом 350 мм рт.ст. в течение 150 мин.

Продукт имеет вид плотных комьев, нераспадающихся в руках при надавливании и требующих принудительного измельчения.

Пример 5. Проверка осущес- твляемости способа при параметрах, выходящих за границы заявленного диапазона, преимущественно в большую сторону.

Сухую хромовую обрезь массой 200 кг загрз ают в котел КВМ-4,6 и обводняют до содержания влаги 35% от массы воздушно-сухого сырья, аналогично описанному в примере 2, затем прогревают обводненное сьфье в течении 34 мин до температуры более и давлении 3,2 ати, разваривают при перемешивании и указанных температуре и давлении в течение 100 мин, сбрасьюают давление ,и суша под вакуумом 350 мм рт.ст. в течени 150 мин.

Продукт имеет пастообразную консистенцию и не может быть использован в качестве сухого удобрения.

Доведение продукта до кондиции путем удлинения срока сушки требует менее суток, причем неизмельченный продукт имеет вид спекшихся больших комков, что экономически и технически нецелесообразно, посколько резко снижается производительность и повышают энерго- и фондозатраты.

П р и м е р 6. Получение удобрительной муки из межмодельных отходов образующихся при раскрое хромированных кож на детали обуви.

Полученные после определения влажности отходы загружают в котел КВМ- .4,6 в количестве 250 кг, заливают 75 л воды и герметизируют аппарат. Открывают пар в рубашку котла и ожидают пока температура поднимется до и давление до 3 ати, на что уходит примерно 45 мин. После этого включают мешалку и вьщерживают при давлении 3 ати следующие 45 мин, в течение которых происходит разварка сырья.

Давление сбрасьшают и сушат под вакуумом 40 мм рт.ст в течение 150 мин. Качество удобрительной муки из межмодельных отходов аналогично удобрительной муке из хром-стружки и обрези.

I

1247376 Прототип

Проводимые испытания

Определение крупности помола

Без дробления - спек- Без измельчения - гранулы шиеся куски, размером до 3 мм; остаток после про- 10-50 мм, иногда и бо-сеивания измельчается исти- лее. Необходим помол ранием

После обводнения в чанах или баркасах

50-55%.

% влажности определяется методом проб с возвратом к продолжению процесса сушки до пробы в 10%

Предлагаемый способ

Обводнение в котле перед нагревом до 10%; с учетом влажности воздушно-сухого сырья

Влажность 9%; стабилизация обводнения обеспечивает выход продукта определенной влажности

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения удобрительной муки из отходов кожевенного производства | 1987 |

|

SU1496847A1 |

| Способ производства кормовой добавки из дубленых отходов кожевенного производства | 1981 |

|

SU1084004A1 |

| Способ переработки коллагенсодержащих хромовых кожевенных отходов | 1984 |

|

SU1234389A1 |

| Способ получения белковых напол-НиТЕлЕй из ОТХОдОВ ХРОМОВыХ КОж | 1979 |

|

SU823390A1 |

| ПЛИТНЫЙ МАТЕРИАЛ | 1994 |

|

RU2103165C1 |

| Способ получения кормовой добавки из отходов кожевенного производства для свиней | 1989 |

|

SU1692513A1 |

| Способ получения раствора желатина из дубленых отходов хромовых кож | 1979 |

|

SU883127A1 |

| Способ получения кормовой муки (его варианты) | 1979 |

|

SU967453A1 |

| Способ выделения синтетических каучуков из латексов | 1982 |

|

SU1065424A1 |

| Композиция на основе карбоцепного каучука | 1982 |

|

SU1062221A1 |

| Карпухина Л.И | |||

| и др | |||

| Переработка отходов кожевенно-обувного производства | |||

| Киев, Техника, 1983, с.56-61. |

Авторы

Даты

1986-07-30—Публикация

1984-04-18—Подача