Изобретение относится к способам получения нефтяных фракций.

Целью изобретения является повышение производительности способа по нефтяному сырью и повышение выхода бензиновой фракций за счет дополнительной подачи в отбензинивающую колонну газового конденсата.

Согласно изобретению часть газового конденсата, рассчитанного по первой приведенной формуле, предварительно нагревают и подают в качестве дополнительной горячей струн в нижнюю часть отбензинивающей колонны,а часть, рассчитанную по второй приведенной формуле, подают в качестве дополнительного орошения в верхнюю часть отбензинивающей колонны.

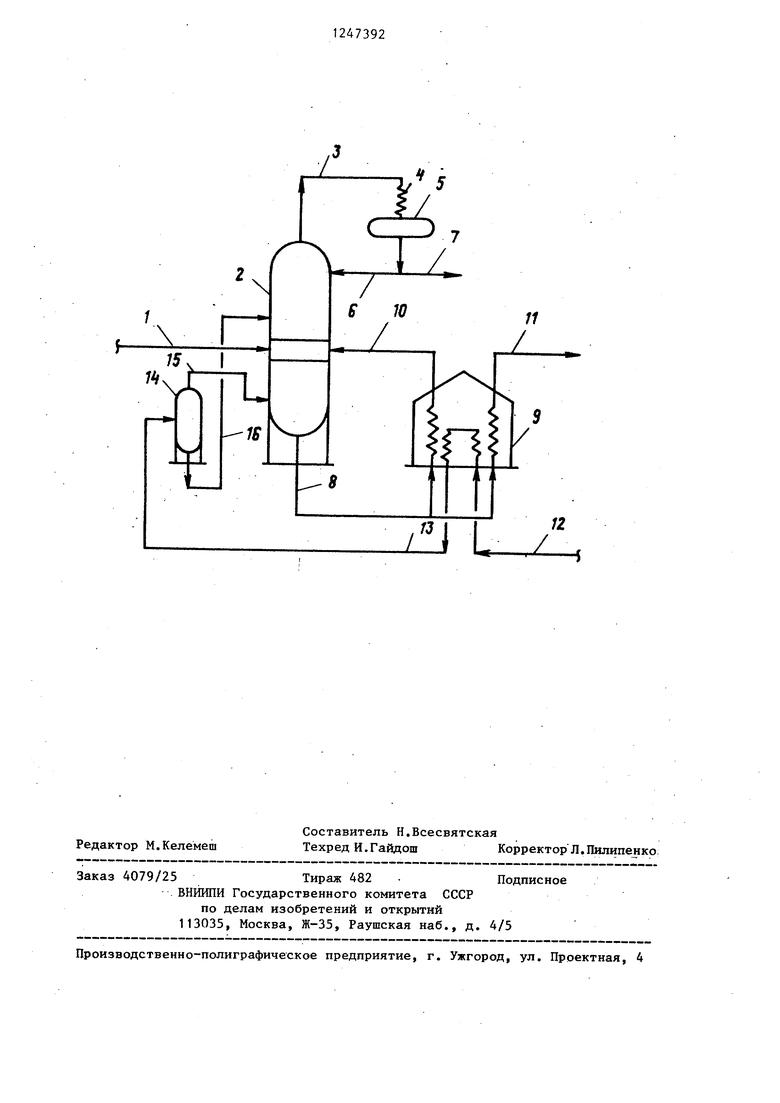

На чертеже приведена принципиальная схема для реализации изобретения.

Схема включает сырьевую линию 1j отбензинивающую колонну 2, поток верхнего продукта отбензинивающей колонны 3, конденсатор-холодильник 4, реф- люксную емкость 5, линию 6 орошения, поток -избытка бензиновой фракции 7, поток нижнего продукта 8 отбензинивающей колонны, трубчатую печь 9, поток основной горячей струи 10j поток балансового избытка отбензиненнойнеф ти 11, поток газового конденсата 12, поток нагретого газового конденсата 13, эвапоратор 14, поток дополнительной горячей струи 15, поток 16 дополнительного орошения.

Сырье (исходную нефть) подают по линии 1 в отбензинивающую колонну 2, верхний продукт отбензинивающей колонны 3 - пары бензиновой фракции с концом кипения не вьш1е , подают в конденсатор-холодильник 4, где происходит его полная конденсация. Сконденсированный продукт направляют затем в рефлюксную емкость 5, из которой часть сконденсированного продукта направляют по линии 6 в качестве орошения в верхнюю часть отбензинива .ющей колонны, а избыток бензиновой фракции 7 направляют на стабилизацию Нижний продукт 8 отбензинивающей колонны - отбензиненную нефть - подают в трубчатую печь 9, где нагревают до и направляют по линии в качестве горячей струи 10 в эвапорационную . часть отбензинивающей колонны 2, а балансовый избыток отбензиненной нефти 11 направляют на переработку в атмосферную колонну. Газовый конденса 12 подают в конвекционную часть труб

12473922

чатой печи 9, где нагревают до 250 С и направляют в эвапоратор 14. Верхний продукт эвапоратора (паровую фазу газового конденсата 13) подают в низ 5 отбензинивающей колонны в качестве дополнительной горячей струи 15,

0

5

0

30

Нижний продукт эвапоратора (флегму газового конденсата 12) подают в качестве дополнительного орошения 16 концентрационной части отбензинивающей колонны.

Пример осуществления способа.

Сырье t в количестве 8000 тыс, т направляют в эвапорационную часть отбензинивающей колонны. Поток горячей струи 10 отбензиненной нефти подают в низ отбензинивающей колонны. Основную горячую струю исходной отбензинен ной нефти подают в эвапорационную часть отбензинивающей колонны.

Определяют количество паров газового конденсата, которое подают в качестве дополнительной горячей струи 25 отбензинивающей колонны.

G 2680

О

730 744 .

388,3 тыс,т.

870 770

При температуре конца кипения 250 С выход газового конденсата по кривой НТК составляет 71 вес,%.

Определяют количество, флегмы газового конденсата, которое подают в качестве дополнительного орошения концентрационной части отбензинивающей колонны,

,, 388,3 (100-71) .с„ ,

GOP 15 8,6 тыс, т.

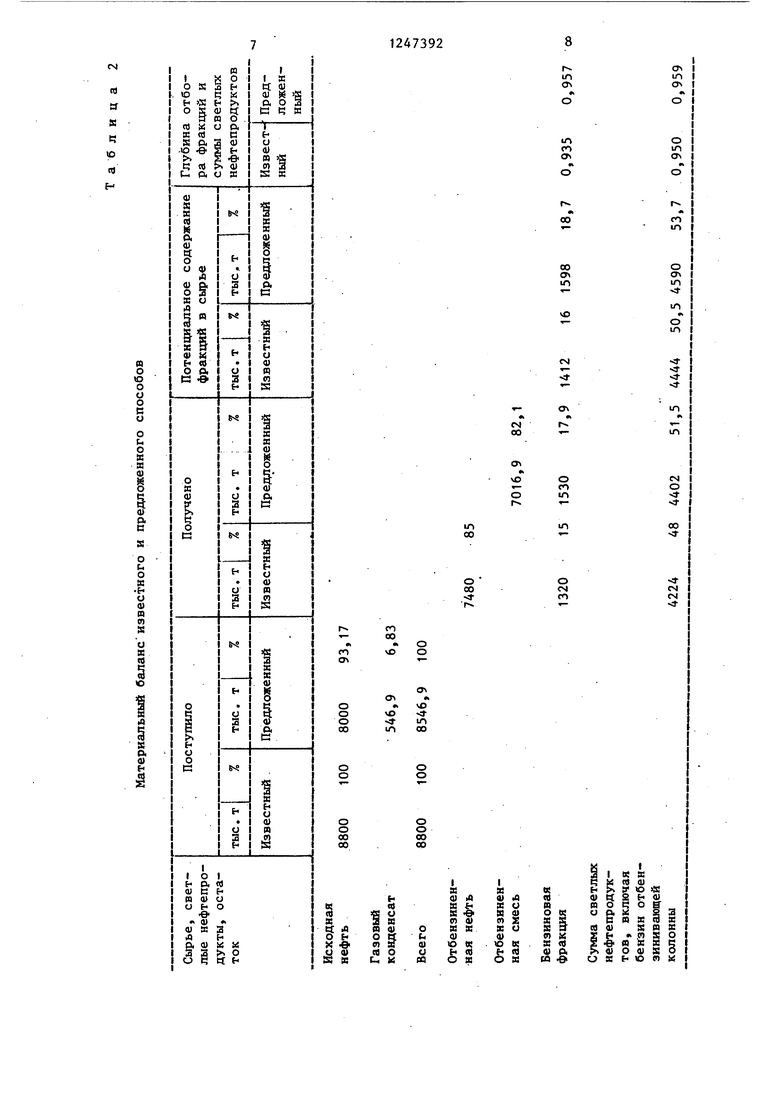

Необходимое количество газового конденсата на процесс составляет. 546,9 тыс, т в год.

Процесс ведут в следующем режиме; давление в отбензинивающей колонне 4 МПа температура входа сырья 220°С; температура верха отбензинивающей колонны , температура острого орошения верха отбензинивающей колонны

60 С; температура дополнительного потока орошения 240 С; температура в эвапорационной части отбензинивающей колонны температура низа отбензинивающей колонны 240°С; температура основной горячей струи отбензи- Нивающей колонны 360°CJтемпература дополнительной горячей струи флегмовое число в верхней части от

3 .

бензинивающей колонны 2,9; паровое число в нижней части атмосферной к понны 0,236; расход основной горяче труи на сьфье 33,5%; расход дополнтельного орошения на сырье 1,98%; ощая относительная доля содержания провой фазы в потоках горячей струи 43,2%.

Сверху отбензинивающей колонны обирается бензиновая фракция в количестве 1530 тыс. т или 17,9% на сырье, что составляет 95,7% отбора от потенциала; снизу отбензинивающей ко лоннь выводится отбензиненная нефть в количестве 7016,9 тыс. т или 82,1% на сырье; глубина отбора светлых нефтепродуктов от их потенциала в сырь составляет при двухступенчатой перегонке нефтегазоконденсантной смеси 4402 тыс. т или 95,9%.

В известном способе выход бензиновых фракций, в отбензинивающей колонне составляет 1320 тыс. т или 15% при глубине отбора от их потенциала 93,5%. Выход светлых нефтепродуктов составляет 4224 тыс. т или 48% при глубине отбора от потенциала 93,5.

При увеличении подачи газового конденсата в качестве дополнительной горячей струи и дополнительного орошения в большем количестве, чем по приведенным формулам (700 тыс. т против 546,9 тыс. т) ухудшаются все конечные результаты работы установки. Г

Процесс в отбензинивающей колонке

ведут в следукицем режиме: давление в отбензинивающей колонке 5 МПа; тем- перйтура входа сырья 220 С; темпера

тура верха отбензинивающей колонны 128 С; температура острого орошения верха отбензинивающей колонны 60 С;

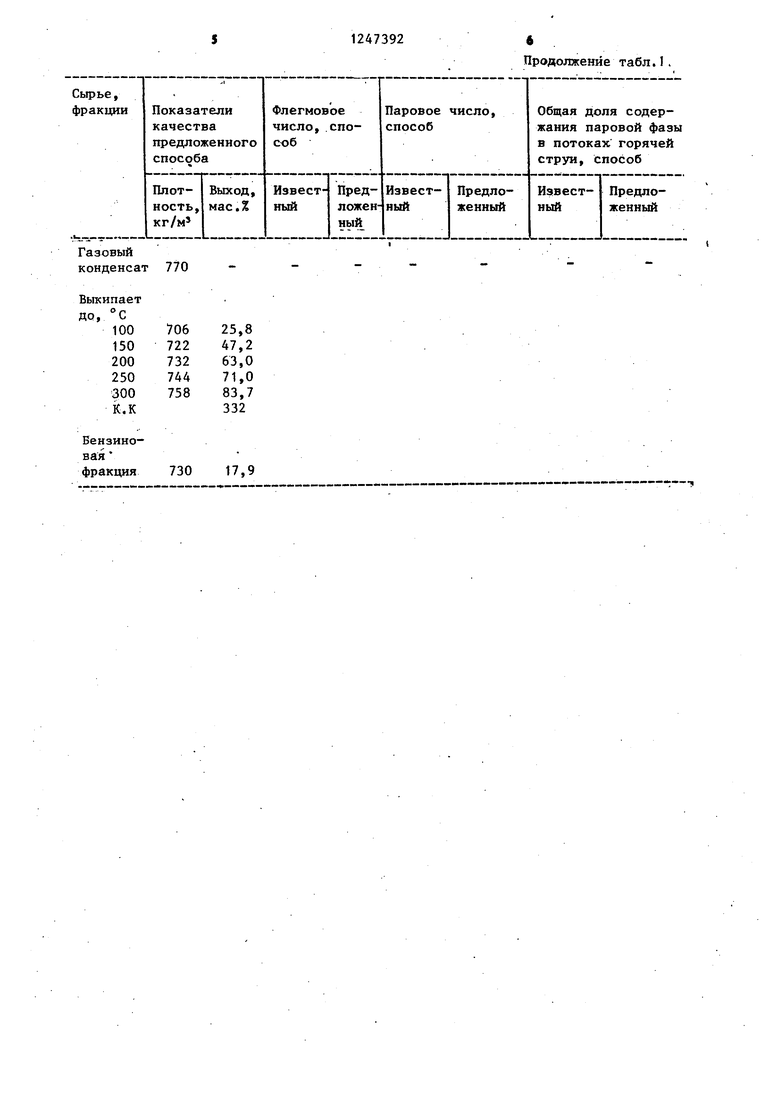

Т а б л

Показатели качества фракционирования сьфья согласно известному

и предложенному способам

Исходная нефть

870

2,7

10

20

30

35

Q

температура дополнительного потока орошения 240 С; температура низа отбензинивающей колонны 240 С; температура основной горячей струи отбензинивающей колонны температура дополнительной горячей струи 250 С;, флегмовое число в верхней части отбензинивающей колонны 3,5; паровое число в нижней части отбензинивающей колонны 0,320.

Сверху отбензинивающей колонны отбирается бензиновая фракция с концом кипения 126 °С в количестве 1050 тыс. т или 12% на сьфье, что fS составляет 64,5% отбора от потенциала бензиновых фракций выкипающих до 180°С (всего 1627 тыс. т).

Таким, образом, увеличение подачи газового конденсата в качестве горячей струи и дополнительного орошения отбензинивающей колонны больше, чем по приведенным формулам, уменьшает конец кипения отбираемых бензиновых фракций и их выход от общего потенциала бензина, увеличивает давление и загрузку легкими бензиновыми фракциями атмосферной колонны, что уменьшает глубину отбора целевых фракций от их потенциала до 93-94%.

Уменьшение подачи газового конден- сата в качестве горячей струи и дополнительного орошения отбензинивающей колонны снижает производительность установки по нефтяному сырью, а следовательно, и выхода бензиновых фракций.

В табл. 1 и 2 представлены показатели качества фракционирования по способу-прототипу и по предложенному и приведены материальные балансы этих способов.

25

и ц а 1

I

0,146

0,236

0,352

0,432

Газовый конденсат 770

Продолжение табл.I

см

П)

я

S

ч ю п н

Редактор М.Келемеш

Составитель Н.Всесвятская

Техред И.Гайдош Корректор Л.Пилипенко;

Заказ 4079/25Тираж 482 -Подписное

ВНЙИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения нефтяных фракций | 1984 |

|

SU1249060A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ФРАКЦИЙ | 2006 |

|

RU2307150C1 |

| Способ получения нефтяных фракций | 1984 |

|

SU1253984A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ФРАКЦИЙ | 2006 |

|

RU2300551C1 |

| Способ получения нефтяныхфРАКций | 1979 |

|

SU798161A1 |

| УСТАНОВКА ПЕРВИЧНОЙ ПЕРЕГОНКИ НЕФТИ | 2014 |

|

RU2581360C2 |

| Способ перегонки нефти | 1988 |

|

SU1574625A1 |

| УСТАНОВКА ПЕРВИЧНОЙ ПЕРЕГОНКИ НЕФТИ И СПОСОБ ПЕРВИЧНОЙ ПЕРЕГОНКИ НЕФТИ | 2009 |

|

RU2401296C1 |

| СПОСОБ ПЕРЕГОНКИ НЕФТИ И НЕФТЕПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2083637C1 |

| СПОСОБ ПЕРЕГОНКИ НЕФТИ | 2008 |

|

RU2375408C1 |

| Способ получения нефтяныхфРАКций | 1979 |

|

SU798161A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1986-07-30—Публикация

1984-12-28—Подача