е& ю

ел

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕГОНКИ НЕФТИ И НЕФТЕПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2083637C1 |

| Способ перегонки нефти | 1989 |

|

SU1685973A1 |

| Способ атмосферной перегонки нефти | 1987 |

|

SU1601106A1 |

| Способ получения нефтяныхфРАКций | 1979 |

|

SU798161A1 |

| Способ перегонки нефти | 1988 |

|

SU1664810A1 |

| Способ переработки нефти | 1989 |

|

SU1648961A1 |

| Способ переработки нефти | 1988 |

|

SU1574627A1 |

| Способ перегонки нефти | 1988 |

|

SU1587060A1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 1993 |

|

RU2088635C1 |

| СПОСОБ И УСТАНОВКА ПЕРВИЧНОЙ ПЕРЕГОНКИ НЕФТИ | 2014 |

|

RU2544994C1 |

Изобретение относится к нефтехимии, в частности к перегонке нефти. Цель изобретения - увеличение отбора светлых дистиллятных фракций и сокращение расхода водяного пара. Перегонку ведут путем нагрева исходной нефти в конвекционных секциях двух печей с последующей подачей нагретой нефти в отбензинивающую колонку тремя потоками. Поток, нагретый в первых по ходу дымовых газов трубах конвекционных секций двух печей, подают в колонну ниже ввода основного потока, а поток из последних труб конвекционных секций направляют выше ввода основного потока нефти. В отбензинивающей колонне получают бензин с верха светлые дистиллятные фракции в виде боковых погонов отпаренных в боковых секциях, и выводят отбензиненную нефть с низа колонны. Дистиллятную фракцию, выводимую с низа верхней отпарной секции, нагревают в конвекционной секции первой печи и разделяют на два потока, один из которых возвращают в низ той же отпарной секции, а другой поток вводят в низ отбензинивающей колонны. Отбензиненную нефть нагревают в радиантной секции первой печи и перегоняют в атмосферной колонне с получением фракции бензина с верха колонны в виде боковых погонов светлых дистиллятных фракции и мазута с низа колонны. Способ обеспечивает повышение отбора дизельного топлива на 1,2% при снижении расхода водяного пара более чем в 3 раза. 1 ил., 4 табл.

Изобретение относится к способам разделения нефти на фракции ректификацией и может найти применение в нефтеперерабатывающей промышленности.

Целью изобретения является увеличение отбора светлых дистиллятных фракций и сокращение расхода водяного пара.

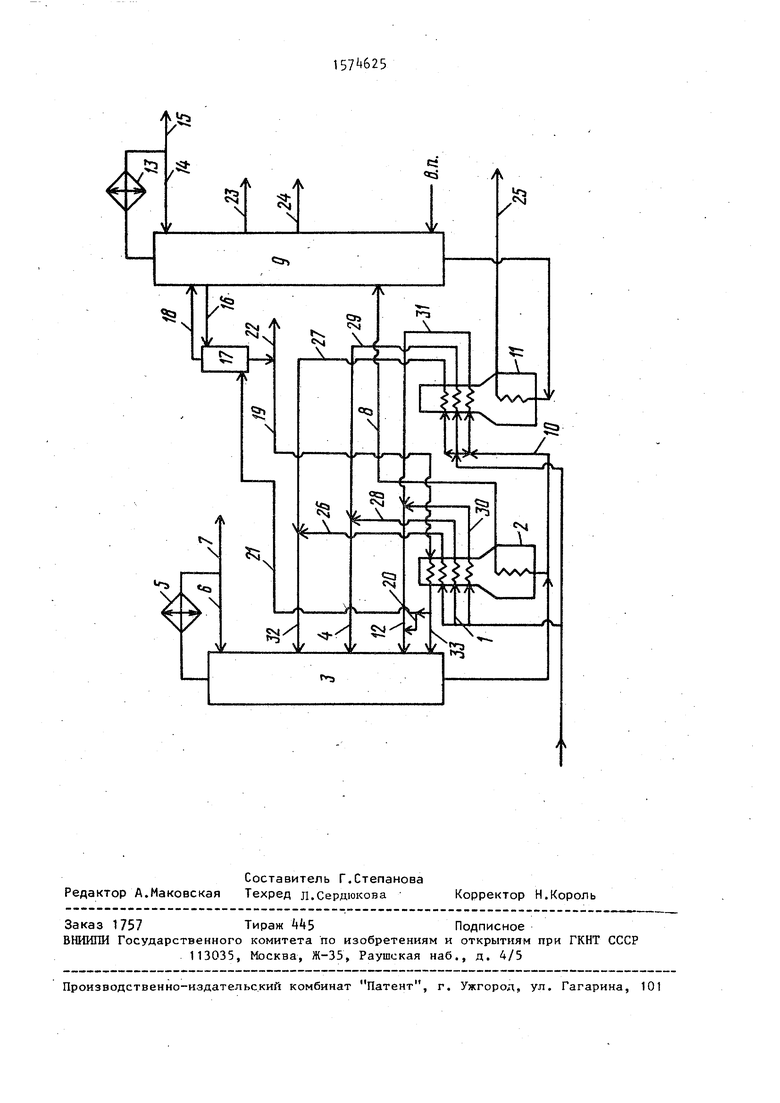

На чертеже представлена схема, иллюстрирующая способ перегонки нефти.

Исходное сырье по линии 1 подают в конвекционную секцию печи 2, нагревают и вводят в колонну 3 по линии 4. Дистиллятную фракцию отбензиниваюцей колонны 3 конденсируют в конденсаторе 5 и по линии 6 подают на орошение колонны 3, а балансовое количество дис- тиллятной фракции выводят из колонны по линии 7. Остаток колонны 3 делят на два потока. Первый по линии 8 после нагрева в радиантной секции атмоферной печи 2 подают в сложную атмоферную колонну 9. Второй по линии 10 вводят в конвекционную секцию печи 11, нагревают и по линии 12 подают в качестве горячей струи в отгонную секцию колонны 3. Дистиллятную ракцию сложной атмосферной колонны 9 конденсируют в конденсаторе 13, часть ее по линии 1 подают на ороше- JQ ние колонны 9, а балансовое количество выводят из колонны по линии 15. Из промежуточного сечения колонны 9 по линии 16 выводят в отпарную секцию 17 верхний боковой погон. Пары с вер- з ха отпарной секции по линии 18 возвращают в колонну 9. С низа отпарной секции 17 дистиллятную фракцию вводят по линии 19 в конвекционную секцию печи 2, нагревают и часть ze по ли- 20 нии 20 подают на смешение с горячей струей, которую по линии 12 вводят в отгонную секцию колонны 3, а другую часть по линии 21 подают в низ отпарной секции. Балансовое количест- 25 во дистиллятной фракции выводят с низа отпарной секции 17 по линии 22. По линиям 23 и 2k через отпарные секции выводят средний и нижний боковые погоны колонны 9. Остаток, выводимый с ,д низа основной атмосферной колонны 9,нагревают в радиантной секции печи 11 и направляют по линии 25 в вакуумную колонну. При этом исходную нефть нагревают в конвекционных секциях печей 2 и 11 и по линиям 26-31 подают в колонну 3. Причем по линии 32 подают нефть, нагретую в последних по ходу движения дымовых газов трубах печей 2 и 11, по линии Ц - нагретую в средних, а по линии 12 - нагретую в первых по ходу движения дымовых газов трубах конвекционных секций печей 2 и 11. При этом дистиллятную фракцию, выводимую с низа верхней отпарной секции 17, после нагрева в конвекционной секции печи 2 вводят в низ колонны 3 по линии 33.

Сравнение результатов перегонки нефти по предлагаемому и известному (прототипу) способам проведено путем 50 расчетов, выполненных на ЭВМ.

П р и м е р 1 (по предлагаемому способу). Исходное сырье - нефть в количестве 09,5 т/ч после нагрева в теплообменниках до 185 С направля- 55 ют в конвекционную секцию печи 2, нагревают и с температурой 200 С подают на восьмую тарелку (смет с вер35

45

0

5

5

5

ха) колонны для частичного отбензи- нивания нефти. С верха отбензинива- ющей колонны получают бензиновую фракцию, часть которой после конденсации возвращают на верх колонны в качестве орошения, а балансовое количество направляют на смешение с бензиновой фракцией сложной атмосферной колонны. С низа колонны получают отбензиненную нефть, которую подают, минуя конвекционную секцию, в ради- антную секцию печи 2. Нагретую в радиантной секции печи 2 до 370°С отбензиненную нефть подают в сложную атмосферную колонну на восемнадцатую тарелку. Часть отбензиненной нефти нагревают в конвекционной секции печи 11 и с температурой 320°С в количестве 150 т/ч вводят под одиннадцатую тарелку в низ огбензинивающей колонны в качестве горячей струи. С верха колонны сложной атмосферной колонны получают бензиновую фракцию, часть которой после конденсации возвращают на верх колонны в качестве орошения, а остальную часть после смешения с бензиновой фракцией отбен- зинивающей колонны выводят в качестве бензина. С шестой тарелки (счет с верха) сложной атмосферной колонны выводят дистиллятную (керосиновую) фракцию в отпарную секцию, в которой происходит отпарка легких фракций. Дистиллятную фракцию с низа верхней отпарной секции сложной атмосферной колонны подают после нагрева до250°С в низ этой секции и вместе с горячей струей вводят в низ колонны для частичного отбензинивания нефти. На седьмой и тринадцатой тарелках сложной атмосферной колонны организованы промежуточные циркуляционные орошения. С десятой тарелки выводят 85,9 т/ч дизельного топлива, с четырнадцатой - 6 т/ч атмосферного газойля. В низ колонны подают 1,5 т/ч водяного пара. С низа колонны выводят мазут, который нагревают в печи 11 и направляют в вакуумную колонну. Основные показатели работы колонны по примеру 1 приведены в табл. 1, фракционный состав сырья и продуктов разделения - в табл.2.

Пример2 (по предлагаемому способу). Отличается от примера 1 тем, что нефть после нагрева в теплообменниках делят на три потока, которые нагревают в конвекционной секции печей 2 и 11 и подают в отбензинивающую коатмосферной колонны, нагревают температурой 250 С подают в низ

лонну. Основной поток нефти подают н восьмую тарелку колонны: между 10 и 11 тарелками колонны вводят поток, нагретый в первых по ходу движения дымовых газов трубах, а выше ввода основного потока нефти (на шестую тарелку колонны) - поток, нагретый в последних по ходу движения дымовых газов трубах конвекционных секций печей. Подача в низ отбензинивающей колонны нагретой в печи отбензинен- ной нефти (горячей струи) исключена. Дистиллятную фракцию, выводимую с низа верхней отпарной секции сложной

и с

отбензинивающей колонны.

Основные показатели работы колонн по примеру 2 приведены в табл. 1, фракционный состав продуктов разделения - в табл, 3.

ПримерЗ (по известному способу-прототипу) . Исходное сырья в количестве 409,5 т/ч после нагрева в теплообменниках с температурой 185 С подают на восьмую тарелку (счет с верха) отбензинивающей колонны. С веха отбечзинивающей колонны получают бензиновую фракцию, часть которой после конденсации возвращают на верх колонны в качестве орошения, а балансовое количество направляют на смешение с бензиновой фракцией сложной атмосферной колонны. С низа колонны получают отбензинеиную нефть, котору нагревают в конвекционной и радиант- ной секциях печи 2 до 370 С и подают в сложную атмосферную колонну на восемнадцатую тарелку. Часть отбензи- ненной нефти .нагревают в конвекционной секции печи 11 и с температурой 320°С в количестве 150 т/ч вводят в низ отбензинивающей колонны в качестве горячей струи вместе с 3,0 т/ч водяного пара. С верха сложной атмосферной колонны получают бензиновую1 фракцию, часть которой после конденсации возвращают на верх колонны в качестве орошения, а остальную часть после смешения с бензиновой фракцией от отбензинивающей колонны выводят в качестве бензина. С шестой тарелки (счет с верха) сложной атмосферной колонны выводят дистиллят- ную (керосиновую) фракцию в отпарную секцию, в которой происходит отпарка легких фракций за счет подачи 0,2 т/ч водяного пара-в низ этой секции. На

а

р

10

J5

20

25

седьмой и тринадцатой тарелках сложней атмосферной колонны организованы промежуточные циркуляционные орошения. С десятой тарелки выводят 85 т/ч дизельного топлива, а с четырнадцатой - 6 т/ч атмосферного газойля. В низ колонны подают 1,5 т/ч водяного пара. С низа колонны выводят мазут, который нагревают в печи и направляю- ют в вакуумную колонну. Основные показатели работы колонн по примеру 3 приведены в табл. I, фракционный состав продуктов разделения - в табл.А. Из данных, представленных в табл.1- k, следует, что проведение перегонки нефти в условиях предложенного способа обеспечивает повышение отбора дизельного топлива на 1,2% при снижении расхода водяного пара более чем в 3 раза. При этом также наблюдается улучшение качества дизельного топлива, атмосферного газойля и мазута за счет снижения высококипящих компонентов в дизельном топливе и фракций легких продуктов а газойле и мазу- табл.).

те

(см.

0

5

0

5

0

5

ормула изобретения

конвекционных секций двух печей, подают в колонну ниже ввода основного потока, а поток из последних труб конвекционных секций направляют выше ввода основного потока нефти.

Таблица 1 Основные показатели работы колонны

Расход, т/ч: верхнего потока нефти среднего потока нефти 09,5 нижнего потока нефти бензина80,0

керосина35,3

дизельного топлива 85,9 атмосферного газойля 6,0 мазута202,3

верхнего циркуляционного орошения80

нижнего циркуляционного орошения85

горячей струи150

водяного пара в первую колонну

водяного пара в отпарную секцию

водяного пара во вторую колонну1,5

керосиновой фракции в низ верхней отпэрной секции 6, керосиновой фракции в низ первой колонны12,9

Температура,°С: верхнего потока нефти среднего потока нефти 200 нижнего потока нефти горячей струи320

сырья сложной атмосферной колонны370 нагрева керосиновой фракции 250 низа отбензинивающей колонны2 2,4

Тепловая нагрузка,

ГДж/ч:

конвекционной секции печи для нагрева нефти 20,5 конвекционной секции печи для нагрева горячей струи 3,5

печи для нагрева сырья сложной атмосферной

58,3

8,86

Таблица 2

Фракционный состав продуктов разделения по примеру 1, мас.%

0

,22 ,56 JO ,97

20,30

20,16

19,71

15,70

8,10

1,78

Mi

1,50 0,48 0,01

0,06

0,31

1,32

5,69

20,53

Т 2,43

14,22

25,99

14,97

3,15

0,75

0,40

0,15

0,03

0,01

1574625- 10

Продолжение табл. 1

0,

0,12 0,26 0,46 0,94 0,68

0,99

3,26

3,78

4,32

5,07

8,64

0,45

7,25

1,66

7,33

,62

,89

,73

,55

0,02

0,04

0,09

0,16

0,28

0,18

0,24

0,60

0,50

0,36

0,43

0,85

1,23

1 ,06

2,42

6,10

3,72

2,33

4,56

8,98

0,01

0,01

0,01

0,05

0,05

0,05

0,07

0,16

0,26

0,25

0,60

1,55

0,88

0,51

0,87

1,47

11

157 б2512

- Продолжение таСл. 2

Фракционный состав сырья и продуктов Разд1лени по примеру 3, мае.%

| Александров И.А | |||

| Перегонка и ректификация в нефтепереработке | |||

| М.: Химия, 1981, с.157. |

Авторы

Даты

1990-06-30—Публикация

1988-05-10—Подача