Изобретение относится к пластичным смазкам и может быть ислюльзова- но для узлов трения с подшипникам:и- скол ьлсения и качения различньпс пере-- дач, машин н механизмов, в том числе для приборов

Целью изобретения является создание пластичной смазки с повьшенными антифрикционными и нротивозадирными свойствамиэ работоспособной лз широком диапазоне температурыс

Для приготовления смазки используют синтетические жирные кислоты фракций С.-Сд, -С ,, С, -Cjo , С 5 уксусную кислоту, -воск бу роугольный, эстолиды 12 оксистеари новой кислоть з фенил-р-н:а.фтиламин5 антранилоную кислоту, норошок 1.5ед- ный электролитический, гидрат окиси бария о

Введение в смазку комплексных ба- риевьпг мыл способствует увеличению температурного диапазона работоспособности смазочной композиции, зна чительно1-1у улучшению адг езионных свойств о

Установлено, что такие ингредиенты, как восковые эфиры и кислоты (С, ) 1 высокомолекуз; ярные спирты С 24 и монтановые смолы, содержащиеся в буроугольном воске, стабилизируют смазочную систему и в комплексе с эстолидами значительно повышают смазывающие свойства и виброустойчивост смазки

Совместная кристаллизация комплексных бариевых мыл в смеси с высо- ;омолекулярпыми синтети ческИ 1И жирны ми кислотами (СЖК) фракций С,-С , и восковых эфиров и

С7.:

1

кислот, содержащихся в буроугольном

воске 5 и уксусной кисло1:ъ1 гювьилают прочность струк 1 урного рсаркаса ки, что приводит к улучшению реодоги ческих и про п- воизносных свойств смазки о

Смазочную композицию получаю ) еле дующим образ ом„

В варочный аппарат,, снабукенный )KHHM и боковым обогревом и мехапи-- ческим перемешивающим устройством, загружают 356 г минерального масла с кинематической вязкостью при 50 С 12-6Q сСт, 45 г СЖК фракции С -С. .кислотное число 250 мг КОН/г, числе омыления 255 иг КОН/г), 75 г СЖК фракции С. С или С.,.-С (кислотное число соответственно 98 мг

5

0

5

0

,5

0

С

5

КОН/г к 180 мг КОН/г. число омыления 305 мг кон/г и 189 мг КОН/г), ЗО г 6ypoyroj bHoro воска (кислотное число 35 мг КОН/г 5 число о -гыпеяяя 102 мг КОН/Г, йодное число П г Y / /100 г,., 25 г эстолидов 12-оксисте- ариновой кислоты (кислотное число 35 мг КОН/Г,, мол.вес. 2000-2500), поднимают температур до 90-95 С и перемешивают до полного расплава компонентов « Затем смесь охлаждают до 60-65 С, добавляют 30 г уксусной кис™ лотгл, 20 г СЖ фракции Cj-Cc, (кислотное число 441 мг КОН/Г, число омьте- ния 445 мг кон/г) и 104 г гидрата окиси бария в виде 50-60%-й -водной суспеЦ:зни,.

01- ы:1ение производят до слабокислой реакции (содержание О,2-0j8% олеиновой кислоты 1.

Поспе завершения омыления темпе- рат 7ру мыпьно-масляной смеси повышают до 125--135 С с целью удаления избы7со чной воды, добавляют 356 г ми- нерального масла и вьщерясивают при этой температуре 0,5--1,0 ч (набухание Ь гыла) J а затем температуру смеси повышают до 145-150 С, выдерживают пр и этой температуре 15-20 мин.

Охлаждение смазки при перемешивании производят до 90-95 С, добавляют 4 г фенил-р---нафтипамина„ После тщательного перемеп-ивания смазку сливают

о

После о хлалсдения до 25-30 С в смазк у цобавляют 1 г антраниловой кислоты н 90 г медного порошка с размером частиц менее 50А 1к, Смесь гомогенизир уют до од нородного состояния ,

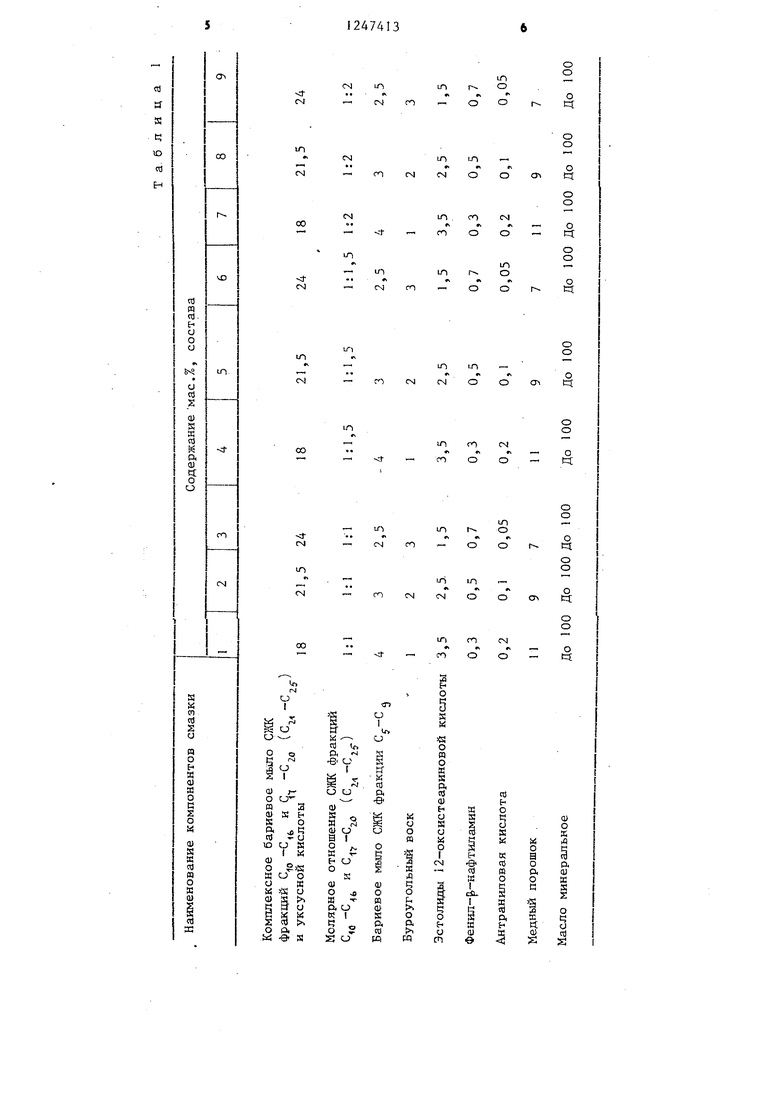

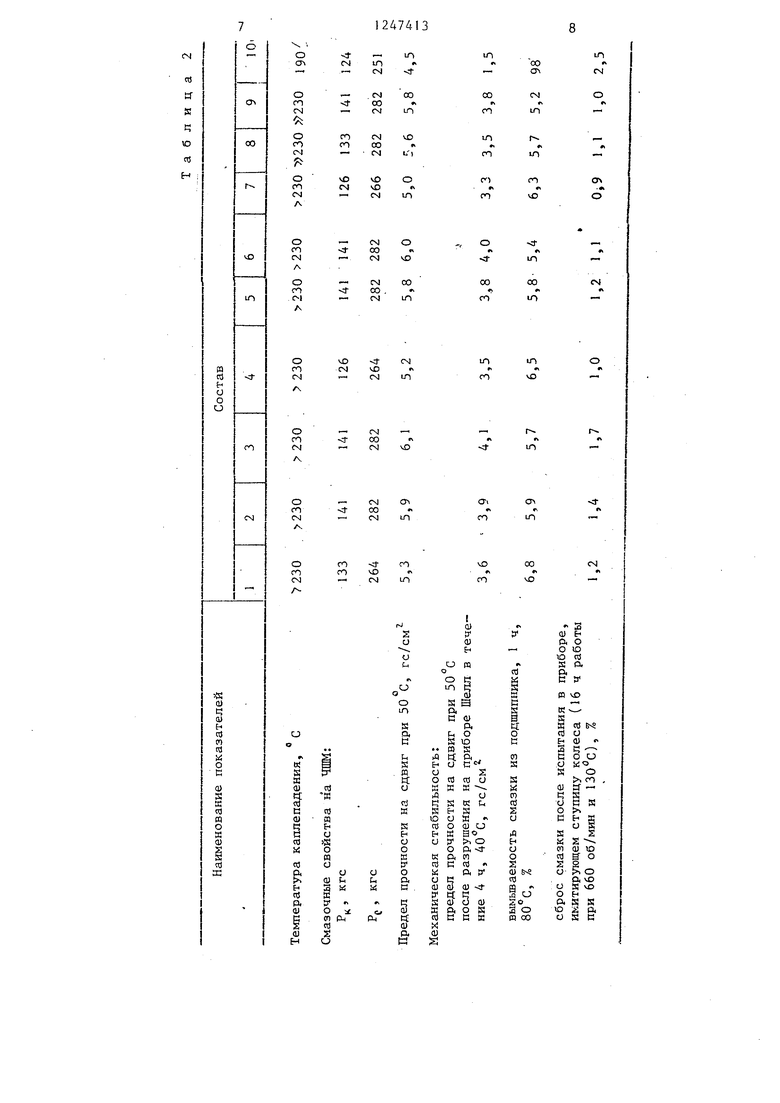

По описа нной технологии были получены составы смазок (табл, l). Причем, поскольку смазки, полученные при введения СЖК фракций С.-С,. и имели одинаковые свойства, в рецептурах фракция кислот . обозначена в скобках. Были проведе- нь; сравнительные испытания предлагаемых образцов смазок (составь 1-9; в сравнении с известной (состав 10):, Гезультаты испытаний нриведены в тзбл 2.

. Kai-c зицпо из табл. 2, предлагаемая с.;лв.зка по сравнению с прототипом - обеспе ччвает лучшие смачивающие свойст.па - Бьш в значения критической нагруз:: щ и нагрузки сваривания; ад- ,гезиопн;;1е свойства и вибростойкость сброс меньше в 2-2,5 раза; водостой- костдэ - смазка не эмульгирует в контакте с водой и незначительно вымывается из подшипника; термостойкость - температура каплепадения выше 230 С.

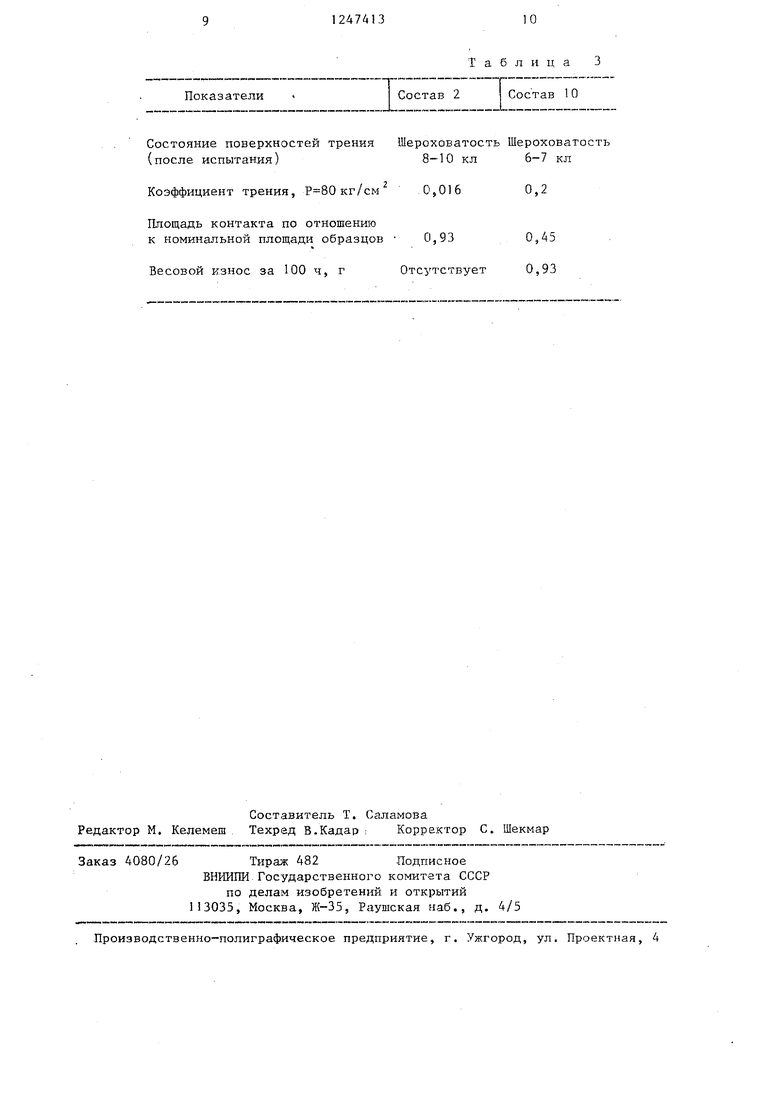

Предлагаемую .смазку (состав 2) испытьшали на машинах трения АЕ-5, 11 МП-1 в парах трения сталь - сталь и бронза сталь в сравнении с известной (состав 10), Продолжительность испытания 100 ч при нагрузках от 20 до 450 кг/см и скорости трения 0,9-1,1 м/с.

Результаты испытаний приведены в табл. 3.

Как видно из табл. 3, применение предлагаемой смазки в узлах трения манометрических приборов имеет ряд преимуществ перед прототипом - уменьшается шероховатость поверхностей трения и коэффициент трения, отсутствует износ после 100 ч работы.

Проводились также натурные испытания предлагаемой смазки в подвижных сопряжениях механической системы манометров сектор - трубка - пружина - показывающая стрелка.

Как показали лабораторные и натурные испытания манометрических приборов, применение предлагаемой смазки оказывает значительное положительное влияние на надежность манометров.

При существующей технологии изготовления и сборки деталей манометров время работы прибора до первого отказа не превьшает 1,5 г. При использовании предлагаемой смазки срок службы возрастает до 3-х лет.

Кроме того, предлагаемая смазка существенно изменяет характер контактирования поверхностей. Благодаря наличию тончайшего металлизированного слоя резко снижается адгезионное вза- имодействие поверхностей. При сухом

2474134

трении статический момент трения приработанных поверхностей равен 0,42 кГс М. При наличии предлагаемой смазки статический момент составляет 5 всего 0,14 кГс м. Для широкого класса манометрических приборов допустимая погрешность не должна превьшать 0,2 кГс м.

При использовании предлагаемой 10 металлоплакирующей смазки с самого начала работы деталей в колебательном режиме обеспечиваются оптимальные условия взаимодействия подвижных и неподвт1жных сопряжений - создаются 15 благоприятные условия для формирования оптимального микрорельефа (оптимальной поверхности) и ускоренной приработки.

Последовательное чередование при- 20 ложенных нагрузок с неполным возвратом и наложением вибраций ускоряют формирование на рабочих поверхностях деталей тончайшего слоя, обладающего высокими пластическими свойствами, 5 который исключает перегрев, задиры и схватьшание поверхностей.

Использование предлагаемой смазки по сравнению с известной обеспечивает оптимальную шероховатость при первых 0 минутах работы деталей; улучшает качество поверхностей, изменяя их фазовый состав и структуру; увеличивает усталостную прочность трущихся по- верхностей, что особенно важно для деталей, работающих в условиях постоянных вибраций. Кроме того, обеспечи вается нанесение веществ, служащих в дальнейшем смазкой; ликвидируется специальная операция нанесения слоя на рабочие поверхности деталей; сни5

0

жаются энергетические потери, возникающие при трении; улучшаются виброшумовые характеристики работы деталей; обеспечиваются реальные условия повьш1ения производительности труда.

124741310

Т а 6 л и ц а 3 Показатели 1 Состав 2 Состав Ю

Состояние поверхностей тренияШероховатостьШероховатость

(после испытания)8-10 кл6-7 кл

Коэффициент трения, кг/см.0,0160,2

Площадь контакта по отношению

к номинальной площади образцов 0,930,45

ь

Весовой износ за 100 ч, гОтсутствует0,93

| название | год | авторы | номер документа |

|---|---|---|---|

| Пластичная смазка | 1977 |

|

SU654673A1 |

| Смазка для горячей обработки металлов давлением | 1985 |

|

SU1306935A1 |

| Смазка для холодной штамповки металла | 1978 |

|

SU721469A1 |

| Консервационная смазка | 1978 |

|

SU727678A1 |

| Уплотнительная смазка для резьбовых соединений | 1987 |

|

SU1505965A1 |

| Уплотнительная смазка для резьбовых соединений | 1990 |

|

SU1786062A1 |

| Смазка для холодной обработки металлов давлением | 1984 |

|

SU1171512A1 |

| Смазка для холодной обработки металлов давлением | 1978 |

|

SU765345A1 |

| КОНЦЕНТРАТ СМАЗКИ ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1990 |

|

SU1807725A1 |

| Смазка для волочения металлов | 1982 |

|

SU1046278A1 |

| Синицын В | |||

| Во Пластичные смазки | |||

| Ассортимент М.: Химия, 1979, с | |||

| Облицовка комнатных печей | 1918 |

|

SU100A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1986-07-30—Публикация

1984-10-15—Подача