1 Изобретение относится к технологическим смазкам и может быть использовано при холодной прокатке труб из труднодеформируемых сталей и сплавов. Известны смазки для прокатки тру из труднодеформируемых сталей и сплавов на основе продуктов этерифи кации жирных кислот - отходов произ водства себациновой кислрты (ОПСК), глицерином, например смазка, получаемая при зтерификации жирных кислот глицерином до кислотного числа 50-70 мг КОН/Г с последующим омылением щелочью на 3-7% из расчета по кислотному числу Cl 3 или смазка состава, %; триполифосфат натрия 10-20; хлорированньй парафин 5-10. ; тальк 10-20 ; продукт этерификации жирных кислот глицерином до кислотного числа 50-70 мг КОН/г До 100 Г2 Наиболее близкой к предлагаемой по составу и достигаемо у результат является смазка для холодной обрабо ки металлов давлением на основе частично омыленных продуктов этерификации жирных кислот глицерином,, содержащая, %5 аминопарафин 3-5; хлорид меди 3-5 СЗ. Однако известная смазка имеет не достаточно высокие антифрикционные и противозадирные свойства, не позволяющие осуществить процесс прокатки в жестких режимах, например при величине линейного смещения металла за один двойной ход , так как начинает наблюдаться налипа ние металла на технологический инст мент, приводящее к появлению рисок и других дефектов на поверхности готовых труб. Цель изобретения - повьшение анти1)рикционных и противозадирных свойств смазки. Поставленная цель достигается тем, что смазка для холодной обрабо ки металлов давлением, содержащая частично омыленный продукт зтерификации жирных кислот глицерином и аминопарафин, дополнительно содержи медный купорос, кероген сланца, хлорированный парафин и в качестве аминопарафина - гидрохлорид аминопарафина при следующем соотношении компонентов, Mac,%j , Гидрохлорвд аминопарафина10-15Медный купорос 2-8 12. 2 Кероген сланца 10-20 Хлорированный парафин 1-5 Частично омыленный продукт этерификации жирных кислот глицерином Остальное В процессе обработки металлов медньй купорос и гидрохлорид аминопарафина вступают во взаимодействие с солями жирных кислот, при этом получается легко разлагающийся комплекс. В результате взаимодействия этого комплекса с окислами металлов на поверхности обрабатываемого металла и инструмента образуется тончайший слой меди, который улучшает условия.деформации. Одновременно с этим возможна реакция гидрохлорида аминопарафина с железом и его окислами, в результате которой образуются хлориды железа, также способствующие снижению коэффициента трения. Однако при прокатке труб в жестких режимах этого недостаточно для предотвращения налипания, поэтому в смазку дополнительно вводят твердый наполнитель - кероген сланца, являющийся органическим компонентом сланца и получающийся путем его флотационного обогащения. Кероген - тонкодисперсный порошок, хорошо без комкования смешивающийся с глицериновым эфиром,и благодаря наличию в составе серы, азота, хлора и алифатических углеводородов с длинной цепью, способствует увеличению противозадирных свойств предлагаемой смазки. При длительном хранении предлагаемая смазка сильно загустевает и превращается в нетекучую массу-, которую невозможно задавать внутрь трубы. Это объясняется высокой маслоемкостью и пористостью керогена, поэтому в ее состав дополнительно вводят хлорированньй парафин, которьш предотвращает затвердевание смазки и одновременно повышает ее противозадирные свойства. Физико-химические свойства смазки следующие: цвет темно-коричневьм; кислотное число 60-70 мг КОН/г; число омыления 120-180 мг КОН/г. Смазку готовят простым смешением компонентов без предварительного подогрева в емкости, снабженной мешалкой. Для приготовления смазки

используют медный купорос, гидрохлорид аминопарафина, хлорированный парафин и кероген сланца. Частично омыленный продукт этерификации

жирных кислот глицерином получают

в реакторе по известному способу fl J.

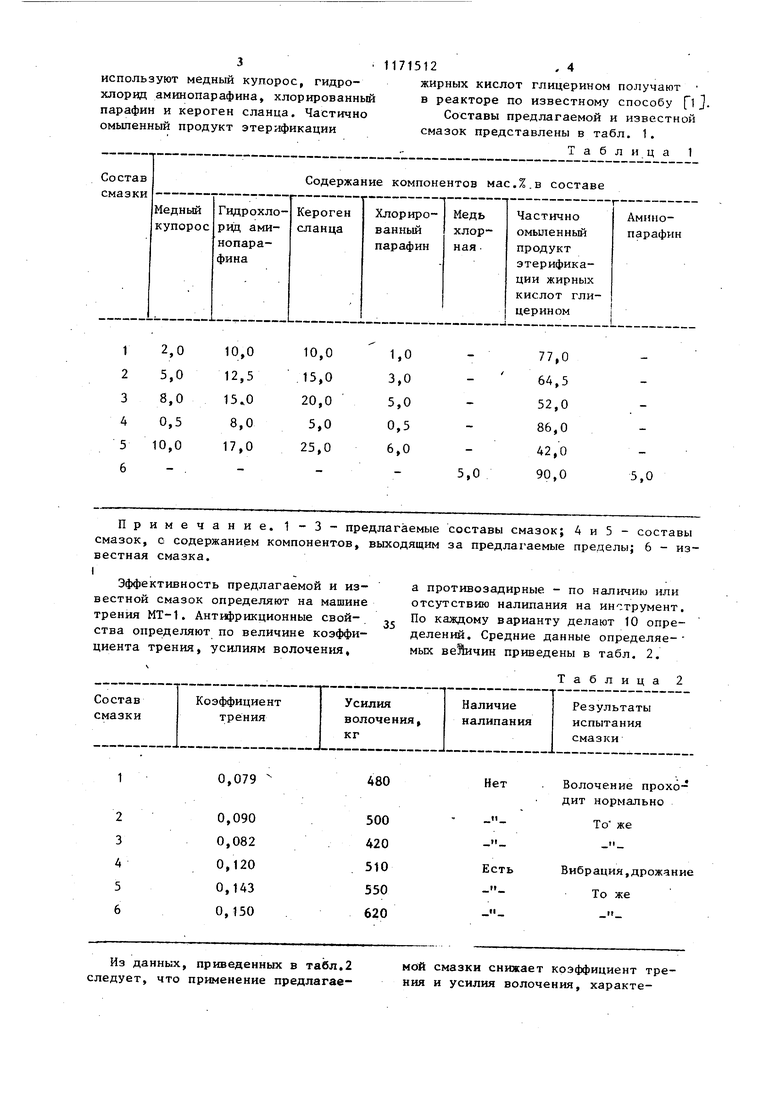

Составы предлагаемой и известной смазок представлены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для холодной обработки металлов давлением | 1975 |

|

SU540908A1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1998 |

|

RU2156789C2 |

| СМАЗКА ТЕХНОЛОГИЧЕСКАЯ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ (ВАРИАНТЫ) | 2008 |

|

RU2497936C2 |

| Смазка для обработки металлов давлением | 1981 |

|

SU1004455A1 |

| Смазка для холодного волочения металлов | 1978 |

|

SU739084A1 |

| Смазка для холодной обработки металлов давлением | 1982 |

|

SU1059000A1 |

| Смазка для холодной обработки металлов давлением | 1983 |

|

SU1168590A1 |

| Смазка для холодной прокатки | 1980 |

|

SU899640A1 |

| Смазка для холодного волочения металлов | 1982 |

|

SU1097651A1 |

| Смазка для холодной деформации металлов | 1982 |

|

SU1087550A1 |

СМАЗКА ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕЙИЕН, содержащая частично омыленный продукт этерификации жирных кислот глицерином и амннопарафин, отличающая с я тем, что, с целью повышения антифрикционных и противозадирных свойств, она дополнительно содержит медный купорос, кероген сланца, хлорщ)ованный парафин и в качестве аминопарафина - гидрохлорвд аминопарафина при следующем соотношении компонентов, мас.%: Гидрохлорид аминопарафина10-15 Медньй купорос 2-8 Кероген сланца 10-20 Хлор1фованный парафин 1-5 Частично оь&шенный продукт этерификации жирных кислот глицериномОстальное

Примечание, 1-3- пред смазок, с содержанием компонентов, в вестная смазка. I. Эффективность предлагаемой и известной смазок определяют на машине трения МТ-1. Антифрикционные свой-, ства определяют по величине коэффициента трения, усилиям волочения.

0,079

Из данных, приведенных в табл.2 следует, что применение предлагаеНет

Волочение проходит нормально

То же

Есть

Вибрация,дрожание

То же It

мой смазки снижает коэффициент трения и усилия волочения, характеемые составы смазок; 4 и 5 - составы ящим за предлагаемые пределы; 6 - из. а противозадирные. - по наличию или отсутствию налипания на ин;трумент. По каждому варианту делают 10 определений. Средние данные определяе- мых вейичин приведены в табл. 2. Таблица 2

риэукхцие анти фикционные свойства смазки, и обеспечивает отсутствие налипания на инструмент, что характеризует улучшение противозадирных свойств.

Запредельные составы смазок обладают более низкими. антифрикционными и противозадирными свойствами, чем известная смазка.

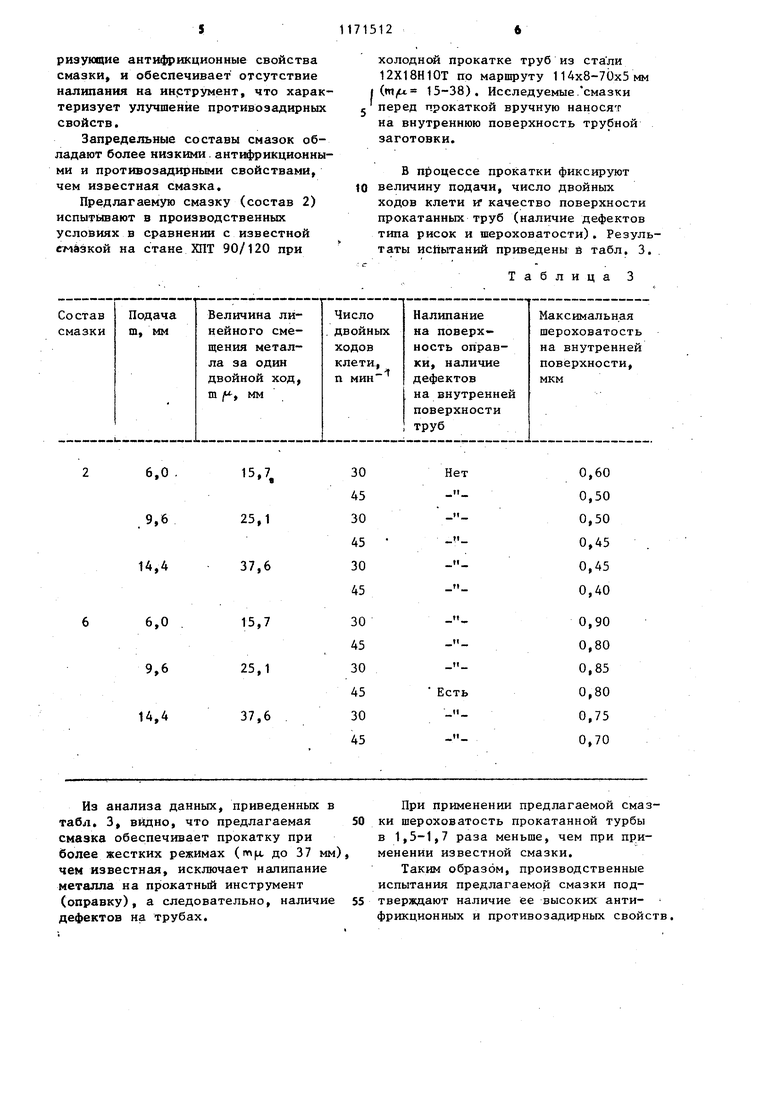

Предлагаемую смазку (состав 2) испытьшают в производственных условиях в сравнении с известной емаэкой на стане ХПТ 90/120 при

холодной прокатке труб из стали 12Х18Н10Т по маршруту 114x8-70x5 мм I (m/u 15-38). Исследуемые.смазки перед прокаткой вручную наносят на внутреннюю поверхность трубной заготовки.

В процессе прокатки фиксируют величину подачи, число двойных

ходов клети и качество поверхности прокатанных труб (наличие дефектов типа рисок и шероховатости). Результаты исйытаний приведены s табл. 3.

Таблица 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 1971 |

|

SU410076A1 | |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| SU,,,, 1171512 | |||

Авторы

Даты

1985-08-07—Публикация

1984-03-28—Подача