113

Изобретение относится к прокатному производству, в частности к технологическим смазкам для горячей обработки металлов давлением.

Целью изобретения является повы- шение смазочных, адгезионных и проти- воизносных свойств смазки, обуславливающих повышение стойкости валков, производительности прокатных станов и качества обрабатываемой поверхнос- ти.

Для приготовления смазки используют кубовый остаток синтетических жир

ных кислот (СЖК) фракции С, и выше,

го

15

20

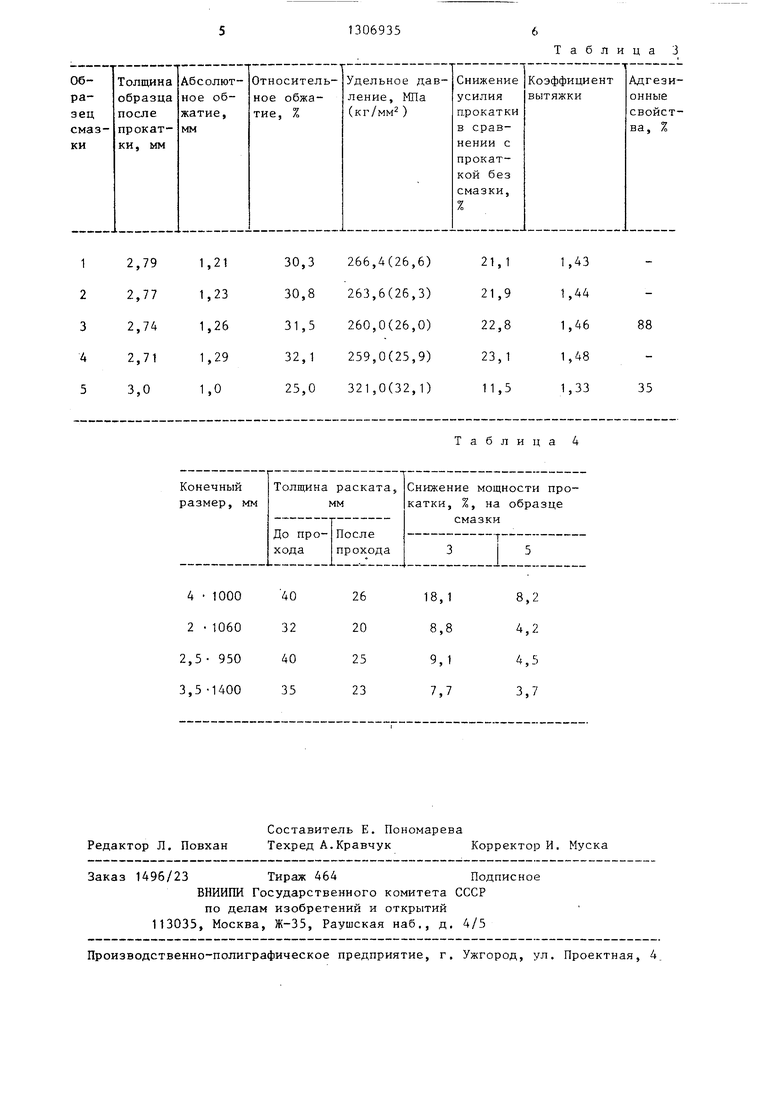

Образцы смазок 1-5 испытывали на лабораторном двухвалковом стане 210 (диаметр валков 200 мм, скорость про катки 0,5 м/с). Условия прокатки: тем пература , образцы - углеродис тая сталь 3 ПС, ширина образцов 60мм толщина 4 мм. Адгезионные свойства образцов 3 и 5 проверяли применитель но к промышленным условиям (горячей прокатке стали) по степени смьгваемос ти смазки водой с поверхности металла и оценивали по количеству смазки, оставшейся на образце металла после смыва %).

Результаты испытаний приведены в табл. 3,

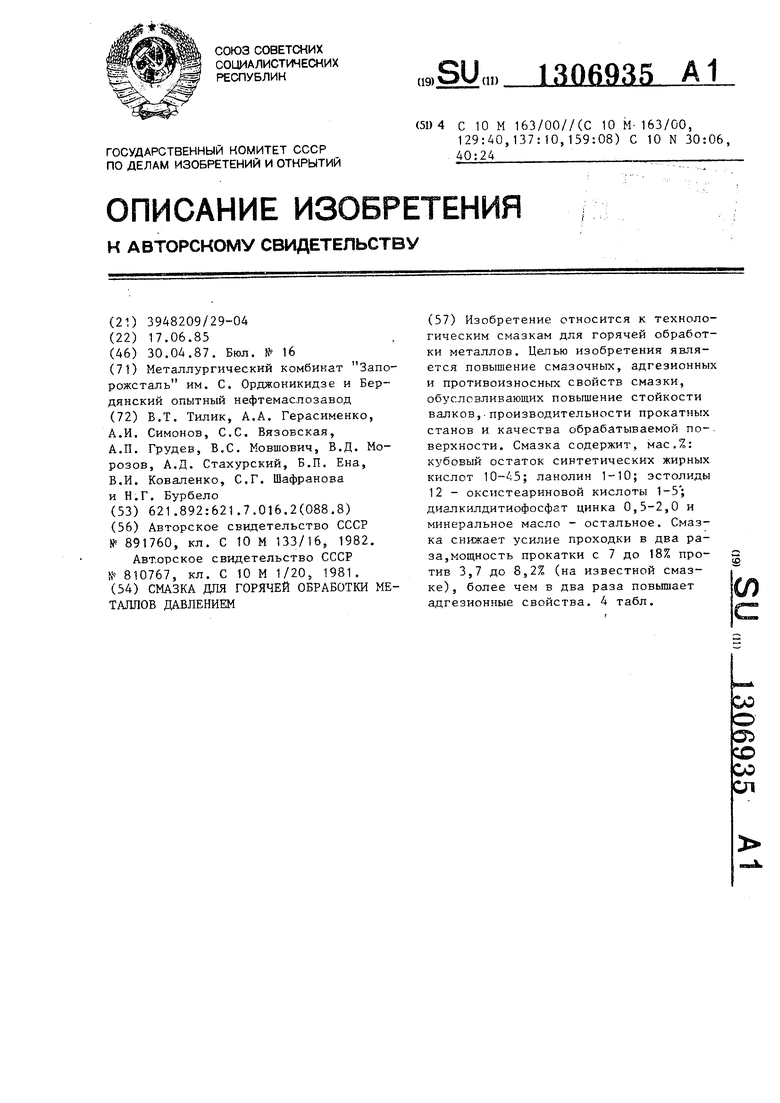

В табл. 4 приведены результаты промышленных испытаний предлагаемой смазки (образец 3) в сравнении с изланолин, эстолиды 12-оксистеариновой кислоты, Диалкилдитиофосфат цинка (ДФ-11), минеральное масло И-20А.

Наличие в ланолине значительного количества сложных эфиров холестерина (и его аналогов) с высшими жирными кислотами и высокомолекулярных спиртов, способность поглощать большое количество воды, трудность омыления обеспечивают ему высокие адгезионные (ухудшение смываемости смазки вестной смазкой (5) при горячей про- с валков охлаждающей водой), антикор- катке углеродистых сталей на клети розионные и смазочные свойства. №

Эстолиды 12-оксистеариновой кислоты получают в варочном аппарате с лопастным перемешивающим устройством и масляным обогревом по следующей технологии: нагрев 12-оксистеариновой кислоты до 100°С с выдержкой 3 ч (для обезвоживания), подъем температуры до 160-170 С и процесс конденсации при этой температуре в течение 24- 30 ч до снижения кислотного числа со

30

непрерывного тонколистого стана 1680. Температура металла 1080°С. Смазка наносилась на рабочие валки с передней стороны клети в коллектор ох лаждающей валки воды. (

Формула изобретения

Смазка для горячей обработки ме- 35 таллов давлением, содержащая минеральное масло, Диалкилдитиофосфат цинка и эстолиды 12-оксистеариновой кислоты, отличающая ся тем что, с целью повышения смазочных, ад 40 гезионных и противоизносных свойств, смазка дополнительно содержит кубовы остаток синтетических жирных кислот и ланолин при следующем соотношении компонентов, мас.%„ 45 Кубовый остаток синтетических ж дрных кислот 10-45 Ланолин1-10

170-180 до 35-40. мг КОН/г.

Технологическую смазку готовят путем введения указанных компонентов в нагретое до 65-75 С минеральное масло при тщательном перемешивании.

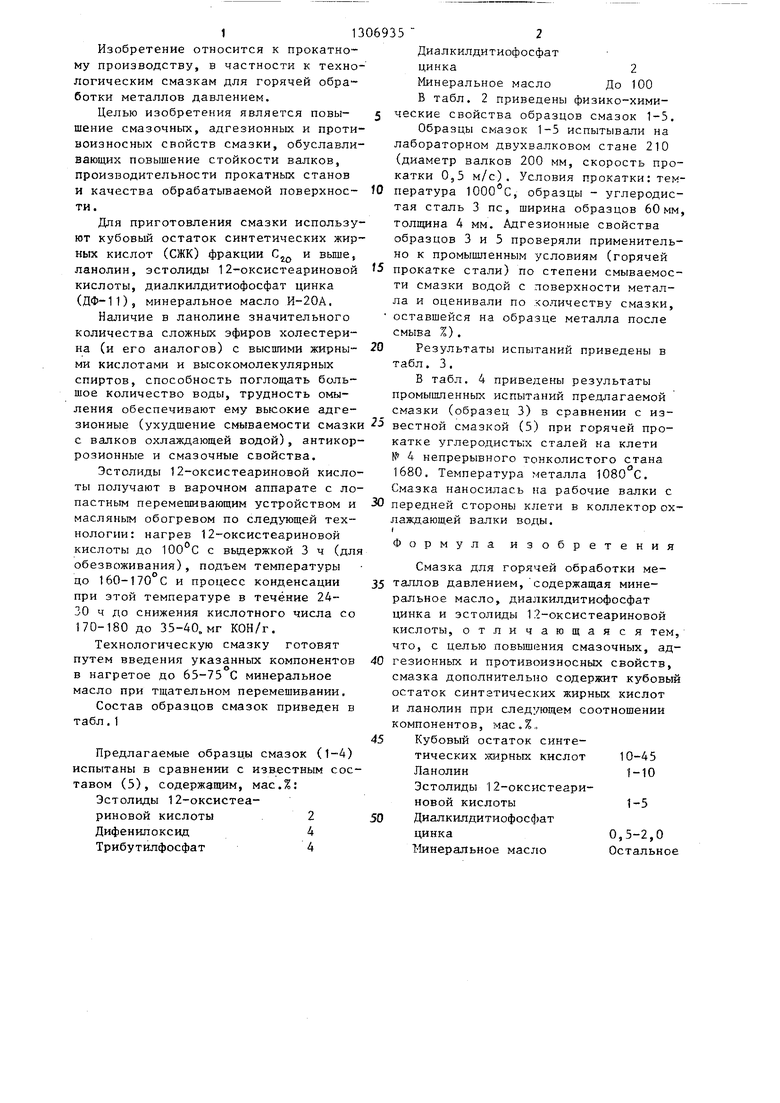

Состав образцов смазок приведен в табл,1

Предлагаемые образцы смазок (1-4) испытаны в сравнении с известным составом (5), содержащим, мас.%: Эстолиды 12-оксистеариновой кислоты2 Дифенилоксид 4 Трибутилфосфат 4

Диалкилдитиофосфат

цинка2

Минеральное масло До 100

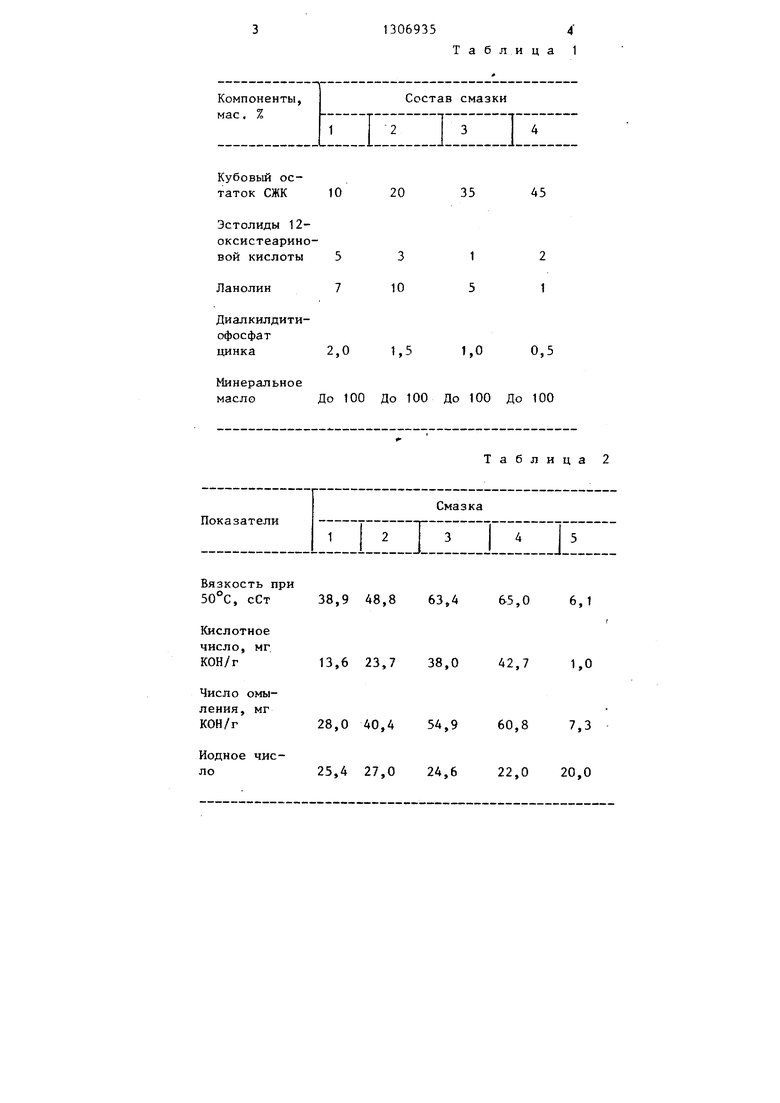

В табл. 2 приведены физико-химические свойства, образцов смазок 1-5.

Образцы смазок 1-5 испытывали на лабораторном двухвалковом стане 210 (диаметр валков 200 мм, скорость прокатки 0,5 м/с). Условия прокатки: температура , образцы - углеродистая сталь 3 ПС, ширина образцов 60мм, толщина 4 мм. Адгезионные свойства образцов 3 и 5 проверяли применительно к промышленным условиям (горячей прокатке стали) по степени смьгваемос- ти смазки водой с поверхности металла и оценивали по количеству смазки, оставшейся на образце металла после смыва %).

Результаты испытаний приведены в табл. 3,

В табл. 4 приведены результаты промышленных испытаний предлагаемой смазки (образец 3) в сравнении с известной смазкой (5) при горячей про- катке углеродистых сталей на клети №

вестной смазкой (5) при горячей про- катке углеродистых сталей на клети №

30

непрерывного тонколистого стана 1680. Температура металла 1080°С. Смазка наносилась на рабочие валки с передней стороны клети в коллектор охлаждающей валки воды. (

Формула изобретения

Смазка для горячей обработки ме- 35 таллов давлением, содержащая минеральное масло, Диалкилдитиофосфат цинка и эстолиды 12-оксистеариновой кислоты, отличающая ся тем, что, с целью повышения смазочных, ад- 40 гезионных и противоизносных свойств, смазка дополнительно содержит кубовый остаток синтетических жирных кислот и ланолин при следующем соотношении компонентов, мас.%„ 45 Кубовый остаток синтетических ж дрных кислот 10-45 Ланолин1-10

Эстолиды 12-оксистеариновой кислоты1-5 50 Диалкилдитиофосфат

цинка0,5-2,0

1-1инеральное масло Остальное

10 20

5 3

7 10

2,0 1,5

Минеральное

масло До 100 До 100 До 100 До 100

Вязкость при

50°С, сСт 38,9 48,8 63,4 ,0 6,1

Кислотное число, мг КОН/г

13,6 23,7 38,0 42,7 1,0

28,0 40,4 25,4 27,0

45

2 1

1,0 0,5

Таблица 2

60,8 22,0

7,3 20,0

Редактор Л. Повхан

Составитель Е. Пономарева

Техред А.Кравчук Корректор И, Муска

Заказ 1496/23 Тираж 464Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблица 3

Таблица 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для холодной обработкиМЕТАллОВ дАВлЕНиЕМ | 1978 |

|

SU810767A1 |

| ПЛАСТИЧНАЯ СМАЗКА | 1994 |

|

RU2061740C1 |

| Смазка для холодной обработки металлов давлением | 1976 |

|

SU644812A1 |

| Смазочно-охлаждающая жидкость для холодной обработки металлов давлением | 1980 |

|

SU925999A1 |

| Эмульсол для обработки металлов давлением | 1982 |

|

SU1084290A1 |

| Смазка "СКАН" для волочения металлов | 1984 |

|

SU1221230A1 |

| Технологическое масло для холодной обработки металлов давлением | 1983 |

|

SU1129224A1 |

| Многоцелевая пластичная смазка | 2019 |

|

RU2698463C1 |

| Смазка для обработки металлов давлением | 1981 |

|

SU981351A1 |

| Технологическое масло для холодной обработки металлов давлением | 1980 |

|

SU941408A1 |

Изобретение относится к технологическим смазкам для горячей обработки металлов. Целью изобретения является повышение смазочных, адгезионных и противоизносных свойств смазки, обусловливающих повышение стойкости валков,, производительности прокатных станов и качества обрабатываемой по-, верхности. Смазка содержит, мас.%: кубовый остаток синтетических жирных кислот 10-45; ланолин 1-10; эстолиды 12 - оксистеариновой кислоты 1-5 ; диалкилдитиофосфат цинка 0,5-2,0 и минеральное масло - остальное. Смазка снижает усилие проходки в два раза,мощность прокатки с 7 до 18% против 3,7 до 8,2% (на известной смазке) , более чем в два раза повышает адгезионные свойства. 4 табл. и (Л СлЭ о О со СО О1

| Смазка для горячей обработки металлов давлением | 1980 |

|

SU891760A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Смазка для холодной обработкиМЕТАллОВ дАВлЕНиЕМ | 1978 |

|

SU810767A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1987-04-30—Публикация

1985-06-17—Подача