Изобретение относится к обработке металлов давлением и может быть использовано для изготовления изделий типа инструмента с формообразующей полостью.

Цель изобретения - повышение качества и снижение себестоимости изделий.

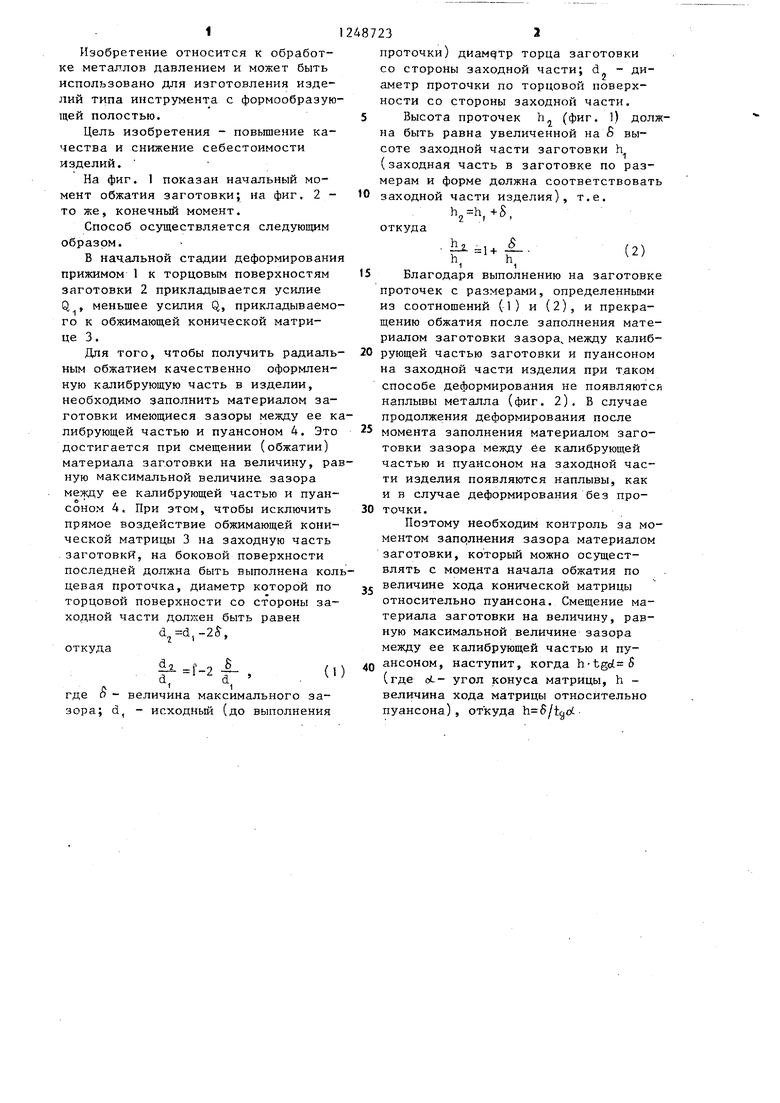

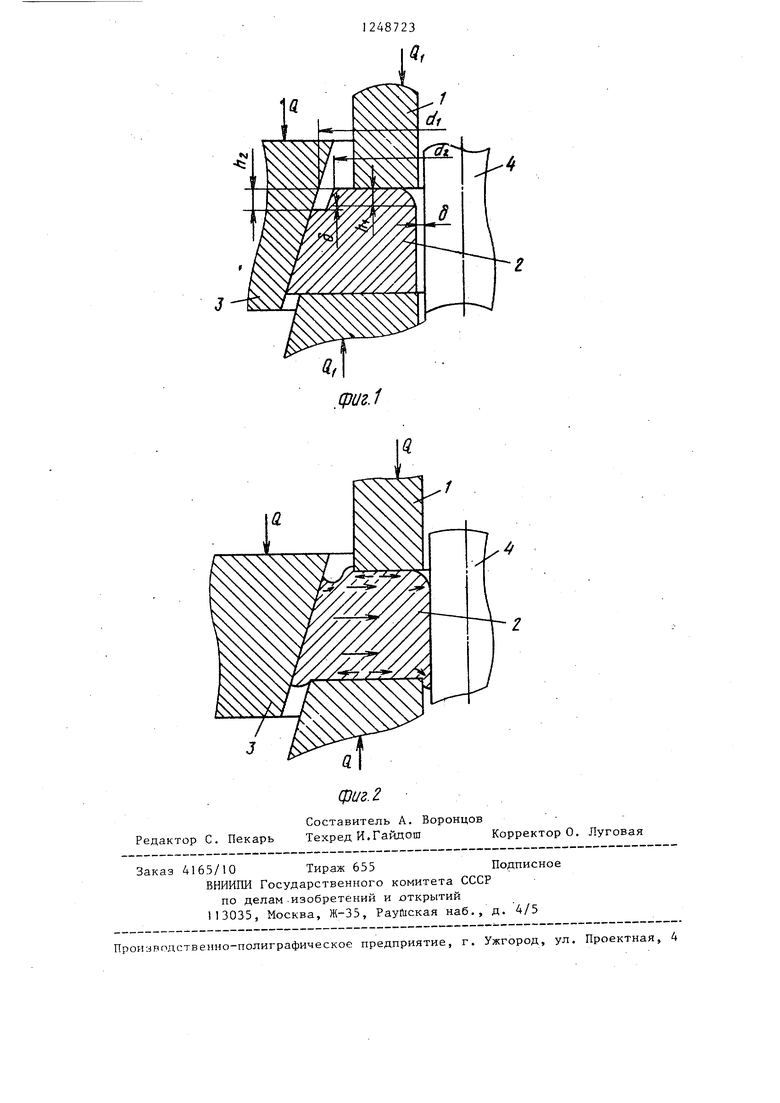

На фиг. 1 показан начальный момент обжатия заготовки; на фиг, 2 - то же, конечный момент.

Способ осуществляется следующим образом.

В начальной стадии деформирования прижимом 1 к торцовым поверхностям заготовки 2 прикладывается усилие Q , меньщее усилия Q, прикладываемого к обжимающей конической матрице 3.

Для того, чтобы получить радиаль- 20 рующей частью заготовки и пуансоном

ным обжатием качественно оформленную калибрующую часть в изделии, необходимо заполнить материалом заготовки имеющиеся зазоры между ее клибрующей частью и пуансоном 4. Это достигается при смещении (обжатии) материала заготовки на величину, раную максимальной величине зазора между ее калибрующей частью и пуансоном Д. При этом, чтобы исключить прямое воздействие обжимающей конической матрицы 3 на заходную часть заготовки, на боковой поверхности последней должна быть выполнена колцевая проточка, диаметр которой по торцовой поверхности со стороны заходной части должен быть равен

,-2, откуда

S

ia.

d, 2 ,

(О

где о - величина максимального зазора; d - исходный (до выполнения

проточки) диаметр торца заготовки со стороны заходной части; d - диаметр проточки по торцовой поверхности со стороны заходной части.

Высота проточек h (фиг. 1) должна быть равна увеличенной на 5 высоте заходной части заготовки h (заходная часть в заготовке по размерам и форме должна соответствовать

заходной части изделия), т.е.

,+S,

откуда

..(2)

Благодаря выполнению на заготовке проточек с размерами, определенными из соотношений (О и (2), и прекращению обжатия после заполнения материалом заготовки зазора между калибна заходной части изделия при т.аком способе деформирования не появляются наплывы металла (фиг. 2). В случае продолжения деформирования после

момента заполнения материалом заготовки зазора между бе калибрующей частью и пуансоном на заходной части изделия появляются наплывы, как и в случае деформирования без проточки.

Поэтому необходим контроль за моментом заполн-ения зазора материалом заготовки, который можно осуществлять с момента начала обжатия по

величине хода конической матрицы относительно пуансона. Смещение материала заготовки на величину, равную максимальной величине зазора между ее калибрующей частью и пуансоном, наступит, когда h-tgc(S (где Ы-- угол конуса матрицы, h - величина хода матрицы относительно пуансона), откуда b S/iyd

f

(риг.1

фиг. г

Составитель А. Воронцов Редактор С. Пекарь Техред И.Гайдош

Заказ 4165/10 Тираж 655Подписное

ВНИИПИ Государственного комитета СССР

по делам .изобретений и 1ткрь тий 113035, Москва, Ж-35, РауШская наб., д. 4/5

-.- - - « - - - -- -- - - - ™..«,-- -- - --«-- - -

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор О, Луговая

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ объемной калибровки изделий по профильной боковой поверхности и матрица для его осуществления | 1987 |

|

SU1503962A1 |

| Матрица для обжима концов труб | 1979 |

|

SU863092A1 |

| Штамп для радиальной калибровки изделий | 1989 |

|

SU1706777A2 |

| ПУАНСОН ДЛЯ ОБРАТНОГО ВЫДАВЛИВАНИЯ ИЗДЕЛИЙ ТИПА СТАКАНОВ | 2003 |

|

RU2240200C1 |

| СПОСОБ ГИДРОПРЕССОВАНИЯ ТОЧНЫХ ПРОФИЛЕЙ ИЗ СПЛАВОВ ЦВЕТНЫХ И БЛАГОРОДНЫХ МЕТАЛЛОВ | 1995 |

|

RU2084304C1 |

| Способ изготовления деталей типа инструмента с формообразующей полостью и штамп для его осуществления | 1985 |

|

SU1416257A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИОМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2006 |

|

RU2336152C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2022744C1 |

| СПОСОБ ШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ КОЛЕЦ | 1998 |

|

RU2122915C1 |

| Способ изготовления изделий со сложной полостью | 1990 |

|

SU1773239A3 |

| Штамп для выдавливания изделий с полостями | 1979 |

|

SU867507A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-08-07—Публикация

1985-01-03—Подача