Изобретение относится к стыковой электроконтактной сварке, а именно к стыковой контактной сварке и термомеханической обработке сварных соединений металлокорда.

Термомеханическая обработка сварных соединений является простым способом, позволяющим получать сварные соединения высокой прочности при сравнительно небольших затратах. Различные способы термомеханической обработки сварных соединений нашли широкое применение в процессе получения сварных соединений высокого качества. Но ввиду несовершенства технологических режимов нагрева и конструкций оборудования, применяемых при термообработке, и последующей механической обработке сварное соединение получается менее прочным и надежным по сравнению с основным материалом.

Известны способы термической обработки сварных соединений [1].

Однако известные способы термической обработки не позволяют получать сварные соединения металлокорда высокой прочности из-за воздействия разупрочняющих процессов термообработки на наклепочные проволоки металлокорда в зоне термического влияния.

Известны способ и устройство для удаления наплывов на контактносвариваемой проволоке [2], включающий разогрев стыкуемых концов проволоки сварочным током, совместное их деформирование и удаление грата продавливанием проволоки через матрицу. Усилие протяжки при данном способе обработки сварных соединений превышает прочность зоны термического влияния и околошовной зоны, что приводит к разрушению сварного соединения.

Известен способ обжатия сварных соединений спиралевидных труб после сварки роликом [3] , включающий сварку и обжатие роликом. Такой способ не представляется возможным осуществить для обработки изделий малого диаметра, в частности, металлокорда.

Ближайшим по технической сущности является способ термомеханической обработки сварных соединений [4], при котором после сварки производят пластическое деформирование зоны шва путем образования волокнистой поверхности с последующим сглаживанием. Деформирование ведут вдоль сварного шва путем многократного изгиба в валках при температуре выше температуры рекристаллизации на 10-40оС, а затем проводят рекристаллизационный отжиг при температуре, на 10-40оС превышающей температуру рекристаллизации.

Однако известный способ не позволяет существенно повысить прочность сварных соединений тонкопроволочных высокопрочных изделий, в частности металлокорда.

При нагреве наклепанного металла до указанной выше температуры в деформированном металле образуются и растут зародыши новых зерен, старое зерно не восстанавливается, а появляется совершенно новое зерно с более совершенной структурой, размеры которого могут существенно отличаться от исходного. Образуются новые равноосные зерна вместо ориентированной волокнистой структуры. В результате рекристаллизации существенно снижается плотность дислокаций. Вследствие этого наклеп практически полностью снимается, и свойства приближаются к исходным, сопротивление разрыву и предел текучести резко снижаются, а пластичность возрастает. Применение горячей пластической деформации налагает дополнительные требования к материалу и инструменту ввиду высокой температуры деформации.

Целью изобретения является повышение прочности сварного соединения и расширение технологических возможностей.

Это достигается тем, что в известном способе термомеханической обработки сварных соединений, включающем многократное пластическое деформирование сварных соединений при температуре на 10-40оС выше температуры начала рекристаллизации и термообработку при той же температуре, после сварки для повышения прочности сварного соединения проводят его термообработку с нагревом до 250-320оС со скоростью 85-95оС/с с последующим охлаждением на воздухе со скоростью 55-65оС/с и пластическое деформирование. Его ведут методом обжатия в закрытых калибрах до суммарной степени деформации 20-40% с обжатием в 6-8% за один проход.

Такой режим термообработки сварных соединений металлокорда позволяет снять объемные изменения, происходящие в процессе сварки, в результате термического расширения при нагреве и сжатии при охлаждении в процессе высокотемпературного цикла сварки, тем самым сохраняя высокий уровень прочности, наклепанной в процессе волочения проволоки. Последующие зачистка грата и обжатие в закрытых калибровочных ручьях, характеризующееся равномерным напряженным состоянием, позволяет повысить прочность сварного соединения, придавая направленную ориентацию зернам металла шва.

Обжатие осуществляется по дробному режиму деформирования с единичными обжатиями за проход порядка 6-8%, характеризуемым совпадением минимальной величины остаточных напряжений в обжимаемом сварном соединении с наименьшей величиной условного показателя анизотропии твердости, т.е. наличие равномерного напряженно-деформированного состояния. Увеличение степени деформации приводит также к нарушению геометрических размеров составляющих проволок и обрыву их на границе с металлов шва.

Обжатие сварного соединения металлокорда с суммарной степенью деформации, превышающей 40%, ведет к резкому падению прочности. С увеличением деформации интенсивность процесса упрочнения исчерпывается и за счет уменьшения площади поперечного сечения происходит падение прочности сварного соединения.

Таким образом, именно заявленное соотношение температуры и скорости нагрева электрическим током, последующее суммарное обжатие сварного соединения при 20-40% при дробности 6-8% обеспечивает упрочнение сварного соединения металлокорда, ликвидируя структурную неоднородность, возникающую в результате воздействия высокотемпературного цикла сварки.

Сравнение заявляемых технических решений с прототипом позволяет установить соответствие их критерию "новизна".

При изучении других известных технических решений в данной области техники признаки, отличающие изобретение от прототипа, не были выявлены, и поэтому они обеспечивают заявленному техническому решению соответствие критерию "существенные отличия".

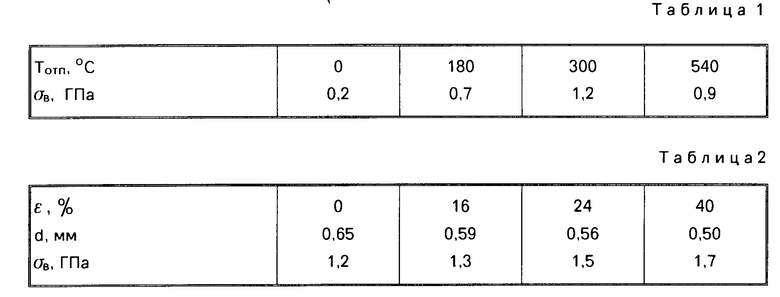

П р и м е р. Сварное соединение металлокорда 4Л27 подвергают нагреву электрическим током со скоростью 90оС/с 280-300оС. По достижении вышеуказанной температуры электрический ток отключают, и сварное соединение остывает на воздухе. Результаты механических испытаний сварного соединения при различной температуре приведены в табл.1.

Далее производят зачистку грата по периметру сварного соединения до диаметра 0,65 мм основного металла шва.

Обжатие осуществляют в закрытых калиброванных ручьях методом холодной прокатки при дробности 8% до суммарной деформации 40%. Результаты механических испытаний сварных соединений при различной величине суммарного обжатия приведены в табл.2.

Анализ результатов механических испытаний, приведенных в табл.2, показал, что максимальная прочность сварного соединения металлокорда достигается при суммарной степени деформации 20-40%.

Известны конструкции обжимных устройств для обжатия витых проволочных изделий [5]. Они применимы при непрерывном процессе обжатия и не могут применяться на локальном участке изделия.

Известен способ соединения стальных тросов [6], предусматривающий их сращивание, а затем связывание их концов, после чего на место соединения надевают трубку в нагретом состоянии, которая при охлаждении образует соединение с натягом. Такой способ не приемлем ввиду значительного утолщения в месте соединения, образованного в результате усиления места сpащивания обжимной трубкой.

Известный обжимной автомат [7], предназначенный для соединения разнотолщинных проволок, предусматривает обжатие более толстой проволоки до сварки.

Ближайшим по технической сущности к изобретению является устройство для калибровки витых проволочных изделий [8], содержащее регулирующие рабочие сечения элементы с калибрующими поверхностями в виде двух параллельных соприкасающихся валков, имеющих возможность поворота и связанных кинематически, а калибрующие элементы выполнены в виде канавок переменного по длине сечения, расположенных на поверхности валков поперечно их осям и симметрично линии касания.

Однако данное устройство не позволяет производить обжатие сварных соединений витых тонкопроволочных изделий, в частности металлокорда. Сварное соединение находится на бесконечной нити и не представляется возможным ввести ее для деформации в данное устройство. Устройство содержит одну калибрующую канавку, которая позволяет производить обжатие только с одной определенной степенью деформации.

Целью изобретения является расширение технологических возможностей.

Это достигается тем, что в известном устройстве для обжатия сварных соединений на бесконечной ветви металлокорда, содержащем приводную клеть с кинематически связанными фасонными валками на боковой поверхности фасонных валков, выполнены сопрягаемые калибрующие ручьи и заходные лыски, образующие при сопряжении зазор, превышающий диаметр сварного соединения металлокорда, число заходных мысок определяется по формуле

n =  где d - диаметр валков, мм;

где d - диаметр валков, мм;

l - длина калибрующих ручьев, мм;

S - длина заходных лысок, мм.

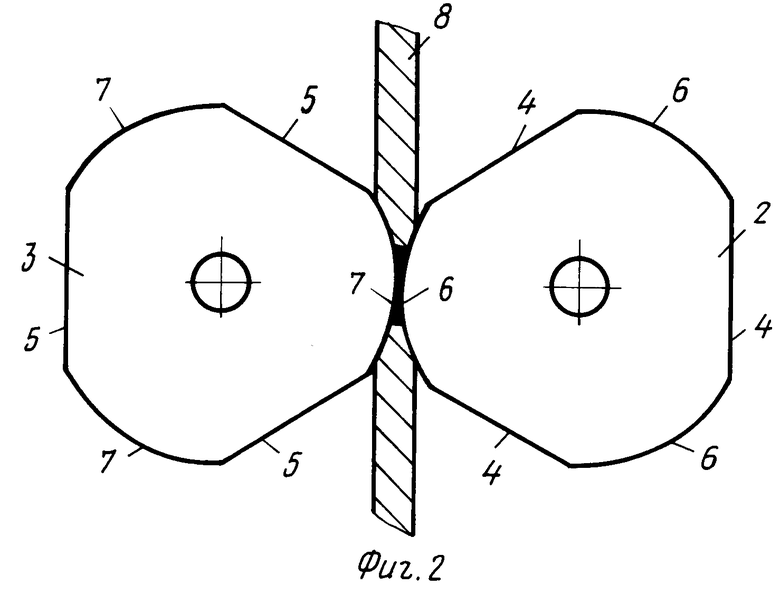

Глубина заходных лысок Z равна половине величины зазора σ при сопряженном положении заходных лысок. Длина калибрующих ручьев определяет зону обжатия в соответствии с требованиями к сварным соединениям металлокорда. Число канавок определяется дробностью деформации, исходя из суммарной степени деформации 20-40%. Величина зазора σ выбирается большей диаметра сварного соединения на бесконечной нити металлокорда. Это позволяет вводить в калиброванные ручьи для обжатия сварные соединения металлокорда на бесконечной нити металлокорда и после завершения процесса обжатия извлекать деформированные сварные соединения.

Сопоставительный анализ с прототипом показывает, что предлагаемое устройство для обжатия сварных соединений на бесконечной нити металлокорда отличается выполнением на фасонных валках калибрующих ручьев, число которых определяется исходя из дробности суммарной степени деформации и выполненных на фасонных валках заходных лысок, при сопряжении их на кинематически связанных фасонных валках образуется зазор, превышающий диаметр сварного соединения. Таким образом, заявляемое устройство соответствует критерию изобретения "новизна".

Сравнение заявляемого технического решения не только с прототипом, но и с другими техническим решениями в данной области техники не позволяет выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии решения критерию "существенные отличия".

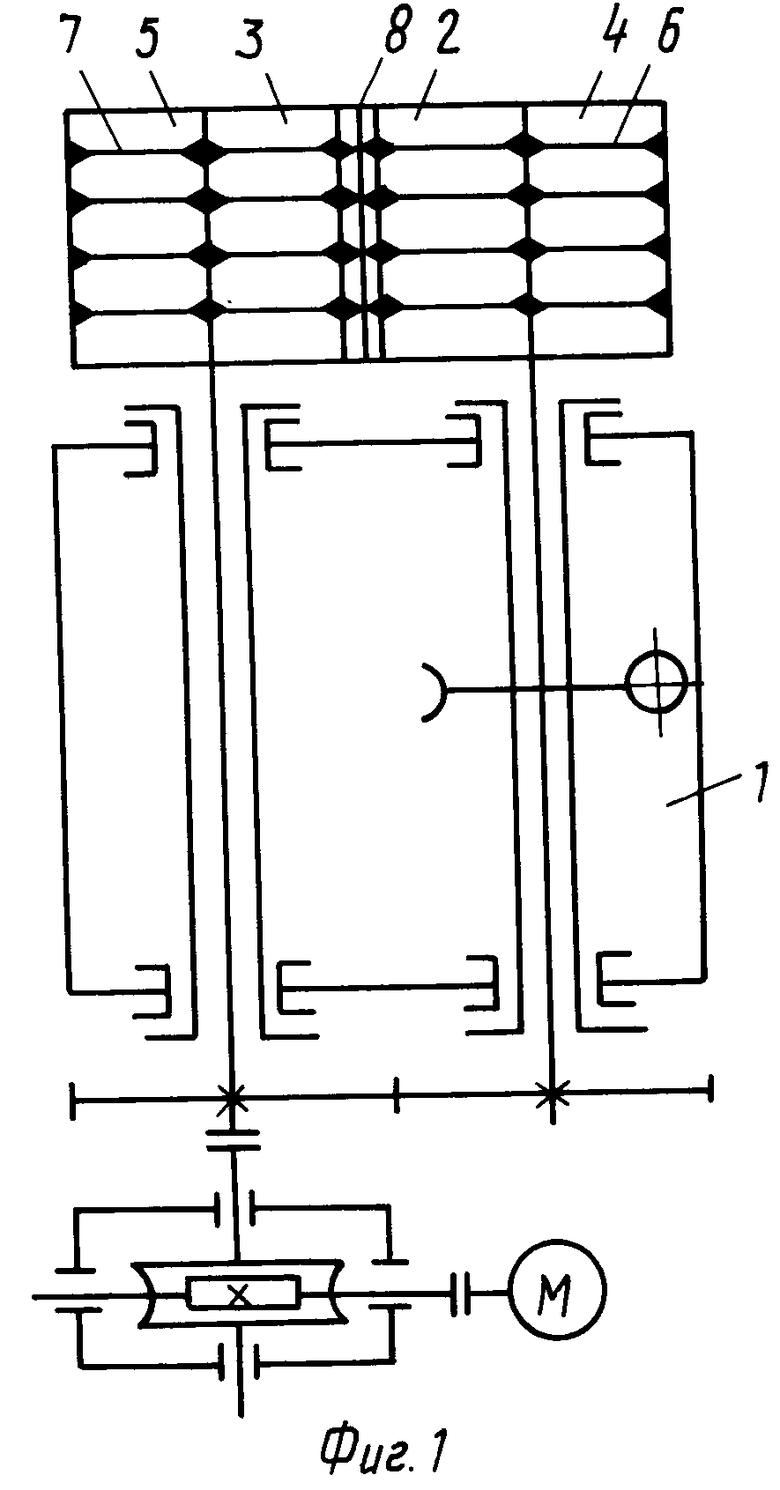

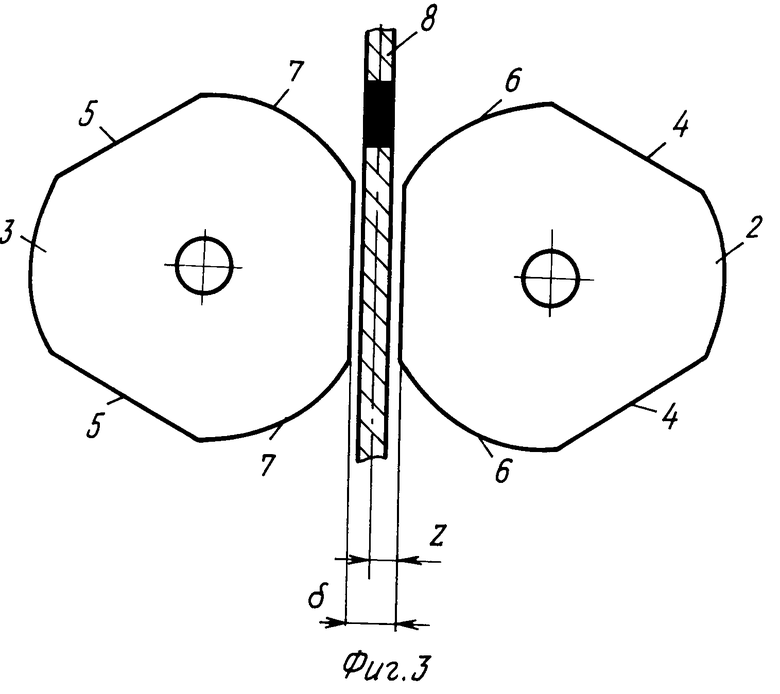

На фиг.1 приведена кинематическая схема устройства для обжатия сварных соединений металлокорда; на фиг.2 - фасонные валки при сопряжении калибрующих ручьев, вид сверху; на фиг.3 - то же, при сопряжении заходных лысок.

Устройство содержит приводную клеть 1, фасонные валки 2 и 3, заходные лыски 4 и 5, калибровочные ручьи 6 и 7, сварное соединение 8.

Исходя из того, что диаметр d бочки фасонных валков 60 мм, а зазор между лысками σ 10 мм, длина l калибрующих ручьев 30 мм и длина S лысок, исходя из зазора σ 32 мм, количество лысок составляет

n =  =

=  = 3

= 3

Устройство работает следующим образом.

Фасонные валки приводной клетью 1 устанавливают в положение, соответствующее совпадению заходных лысок 4 и 5, заводят сварное соединение металлокорда 4Л27 на бесконечной ветви 8 в первый калибровочный ручей, соответствующий обжатию в 8% диаметром 0,62 мм и поворочивая фасонные валки 1 и 2 до совпадения второй пары лысок 4 и 5, обжимают в калибровочных ручьях 7 и 8. Далее заводят сварное соединение в следующий калибровочный ручей 7 (8), соответствующий обжатию в 16% диаметром 0,59 мм. Таким образом производят обжатие до суммарной степени деформации 40% с дробностью 8%.

После осуществления последнего обжатия при совпадении заходных лысок извлекают бесконечную ветвь металлокорда из устройства для обжатия. Далее заправляют прядь в свивочную машину, обеспечив тем самым высокую прочность и непрерывность процесса.

Ожидаемую технико-экономическую эффективность изобретения оценивали на отраслевой "Инструкции по определению экономической эффективности использования в черной металлургии новой техники, изобретений и рационализаторских предложений".

Поскольку внедрение новой техники приводит к увеличению годового выпуска продукции за счет снижения обрывности сварных швов при свивке металлокорда, то годовой экономический эффект определяли с учетом относительной экономии на условно-постоянной части расходов по переделу (Эуп) по формуле

Эуп=

C1:Дупi где А1 и А2 - годовой объем производства продукции до и после внедрения новой техники, ед.;

C1:Дупi где А1 и А2 - годовой объем производства продукции до и после внедрения новой техники, ед.;

С1 - затраты на i-й статье калькуляции себестоимости на годовой объем производства до внедрения новой техники (А1), руб.;

Дупi - доля условно-постоянных расходов по i-й статье калькуляции.

Исходные данные для расчета следующие. При свивке металлокорда 4Л27 Птеор. = 22,9 кг/ч фактически производительность Пф = 17,4 кг/ч.

Коэффициент использования оборудования до внедрения новой техники кио1 0,759, количество n машин 79; А1 5100 Т/год, годовой фонд времени Тгод = 5930 ч. Ликвидируется обрывность сварных швов после внедрения новой техники на 1 машину m = 0,25 обрыв/ч. Время на ликвидацию одного обрыва tл = 0,33 ч. Доля условно-постоянных расходов канатного передела при коэффициенте степени готовности, равном

0,673-( C1:Дупi)/A1= 221,1 руб/т

C1:Дупi)/A1= 221,1 руб/т

Тогда фактическая производительность машины после внедрения новой техники

П = П

= П + Птеорmtл= 17,4+22,9 # 0,25 # 0,33 = 19,3 кг/ч

+ Птеорmtл= 17,4+22,9 # 0,25 # 0,33 = 19,3 кг/ч

При этом

КИО2=  =

=  = 0,843

= 0,843

Годовой объем производства продукции после внедрения новой техники

А 2= Тгод˙Пф2 n = 5930 х 19,3 х 79 =

=9041 кг

При общей оценке технико-экономической эффективности учитывается только один тип металлокорда. Использование данного способа к другим конструкциям значительно увеличивает экономический эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения многожильных прядей | 1991 |

|

SU1815711A1 |

| Способ сварки наконечника с многожильным проводом | 1990 |

|

SU1757821A1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОВОЛОКИ ДЛЯ МЕТАЛЛОКОРДА И ВОЛОЧИЛЬНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2067037C1 |

| ЗУБЧАТЫЙ ВЕНЕЦ С ВНЕШНИМИ ЗУБЬЯМИ И СПОСОБ ЕГО ФОРМООБРАЗОВАНИЯ | 1991 |

|

RU2029189C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТАВРОВЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030933C1 |

| Комплекс для сварки полос | 1989 |

|

SU1646759A1 |

| Стальная арматура периодического профиля | 1980 |

|

SU891872A1 |

| Способ восстановления полых деталей | 1980 |

|

SU948600A1 |

| Способ сварки трением встык трубчатых соединений | 1974 |

|

SU498130A1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОГРАННЫХ ТРУБ | 2014 |

|

RU2597183C2 |

Изобретение относится к термомеханической обработке сварных соединений, а именно к термомеханической обработке сварных соединений металлокорда. Сущность изобретения: способ термомеханической обработки сварных соединений включает нагрев электрическим током до 250 - 320°С, охлаждение и последующее обжатие. Обжатие выполняют в несколько проходов до суммарной степени деформации 20 - 40%. Устройство содержит приводную клеть с кинематически связанными между собой фасонными валками. На фасонных валках выполнены калибрующие ручьи с заходными лысками, число которых определяется по формуле, приведенной в тексте описания. 2 с.п. ф-лы, 3 ил., 2 табл.

n = H · d/(l + s),

где d - диаметр валков, мм;

l - длина калибрующих ручьев, мм;

s - длина заходных лысок, мм.

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Устройство для калибровки витыхпРОВОлОчНыХ издЕлий | 1979 |

|

SU811332A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-11-15—Публикация

1991-02-04—Подача