Изобратеиие относится к производству полупроводниковых приборов 5 в частности к микросварочкому оборудованию для присоедипения кристаллов к подложкам приборов и межконтактног г разварки выводов.

Цель изобретения - повышенрш качества сварки.

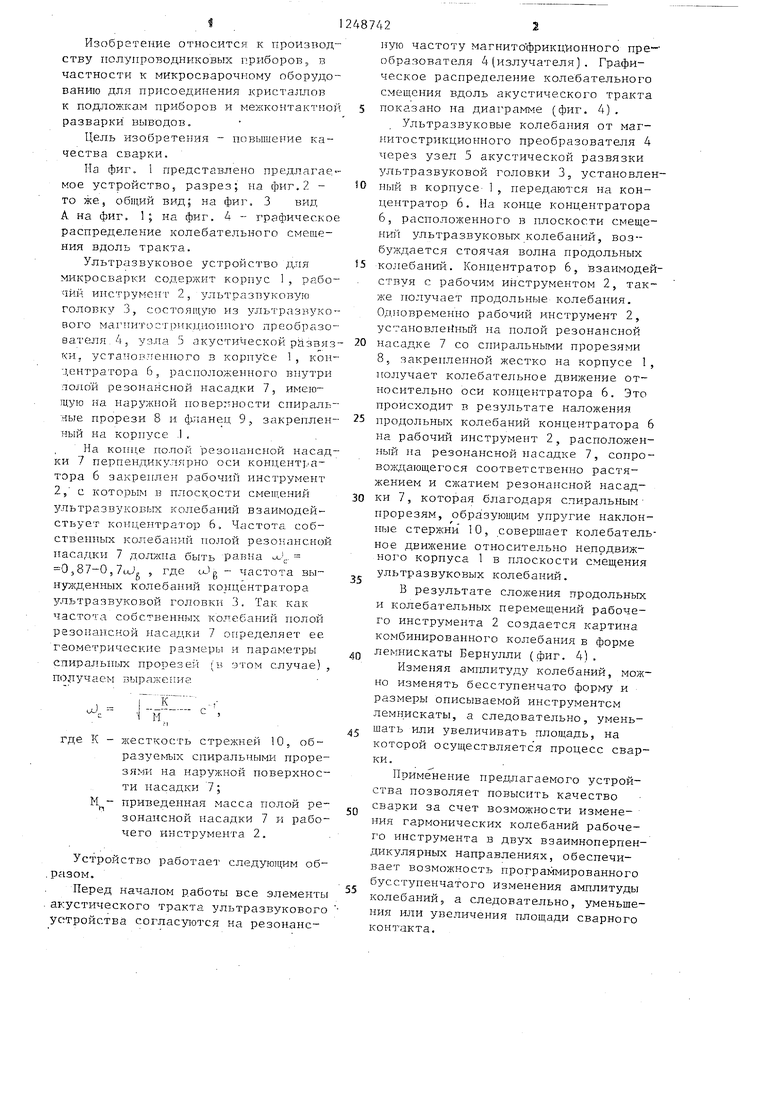

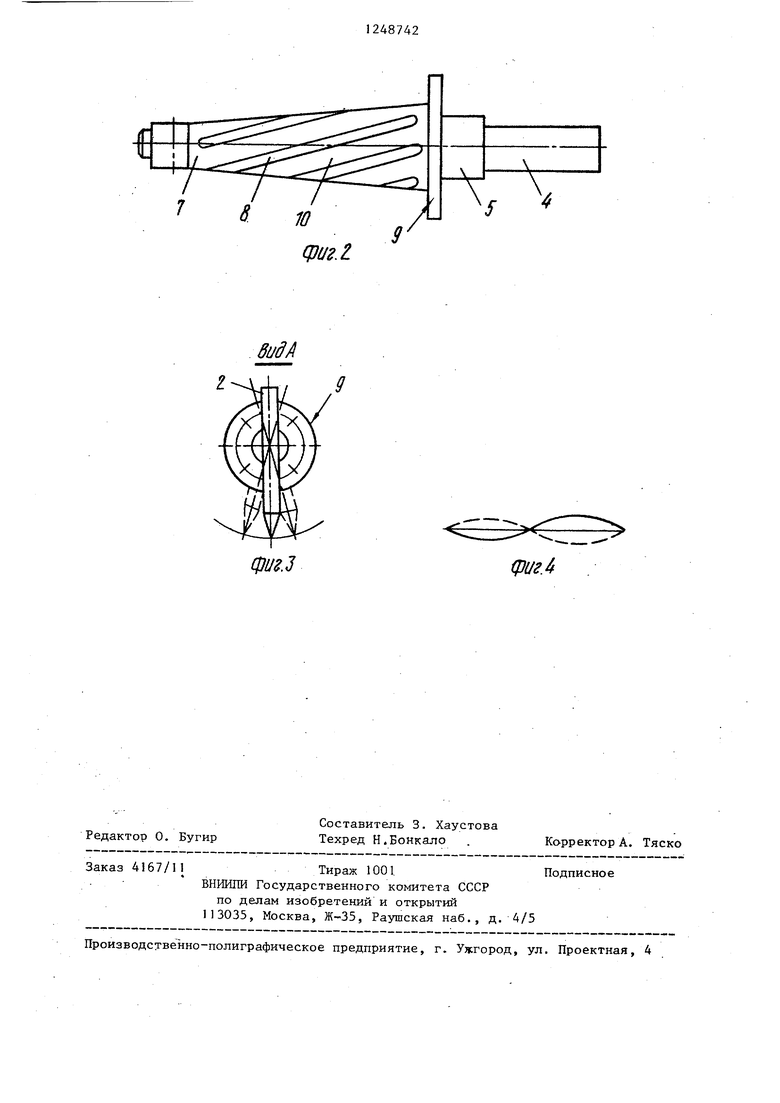

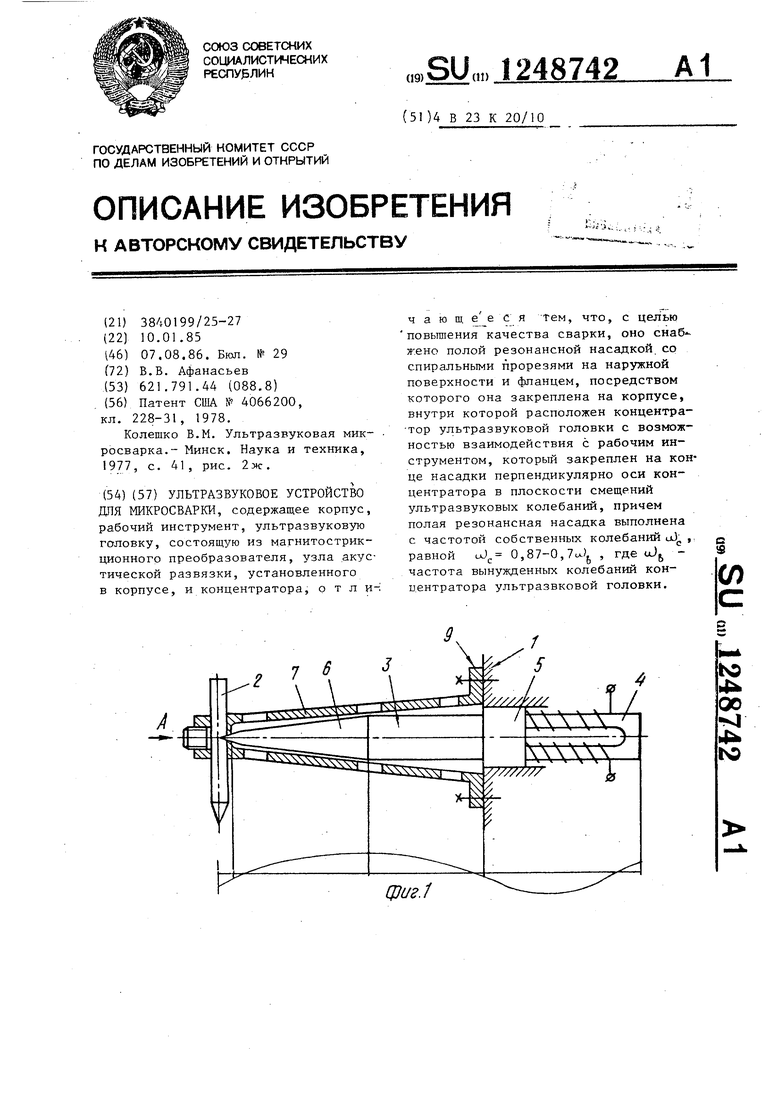

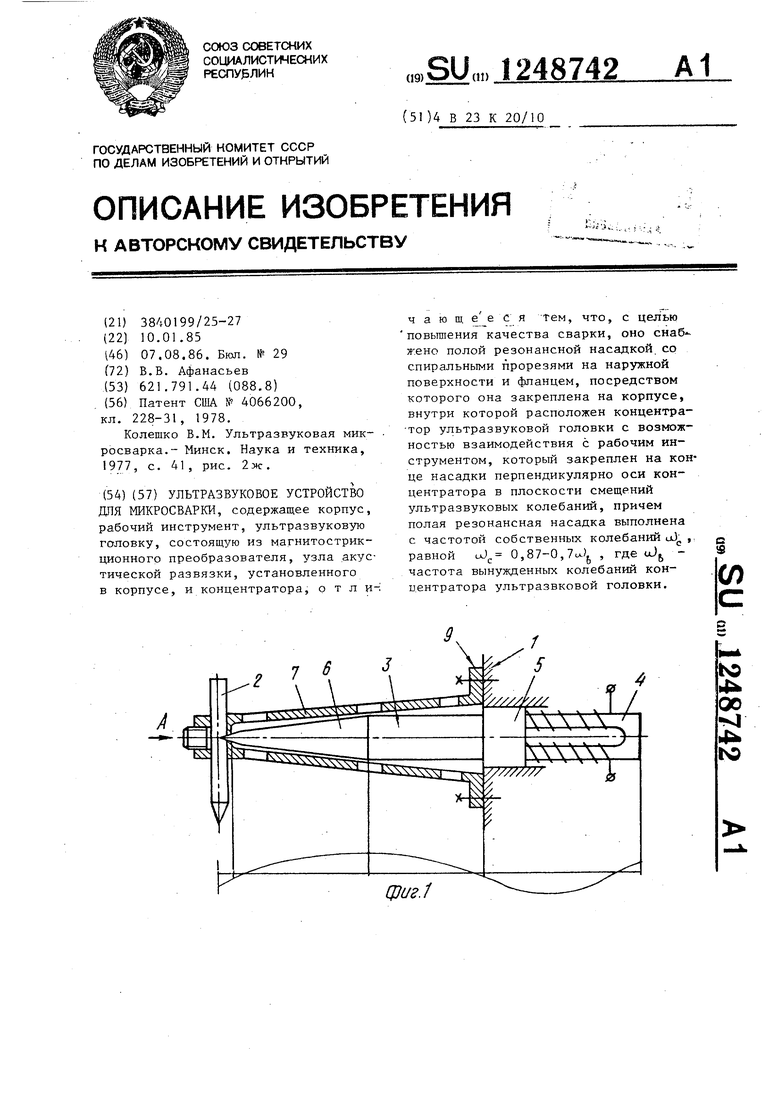

На фиг. 1 представлено предлагаемое устройство, разрез; на фиг.2 - то же, общий вид; на фиг. 3 вид А на фиг. 1; на фиг. 4 - графическое распределение колебательного cMeuie- ния вдоль тракта.

Ультразвуковое устройство для микросварки содержит корпус 1, рабочий инструмент 2, ультразвуковую головку 3, состоящую из ультразвукового магпитострикдионного преобразователя i , 3 акустической рй-звя3 ки. устанор.пенпого в корпусе 1 , коп- дентратора 6, расположенного внутри аолой резонансной насадки 7, имеющую на наружной новер: ности спиральные прорези 8 и ф,,д 9, закрепленный на корпусе ,1 ..

На конце полой резонансной насадки 7 перпендикулярно оси кондеитра- тора б закренлен рабочий инструмент 2, с которым в плоск.ости смещений ультразвуковых колебаний взаимодействует концентратор 6. Частота собственных колебазаий нолой резонансной насадки 7 должна быть равна -J. - 0,87-0,7uJg , где lOg - частота вы- нузсденных колебаний концентратора ультразвуковой головки 3. Так как частота собственных т олебаний нолой резонансной насадки 7 определяет ее геометрические размеры и параметры спиральпьгх прорезей (в этом случае) , подучаем тзыражегп-те

Ч J-M;- -

где К - жесткость стрежней 10, образуемых спиральными прорезями на наружной поверхности насадки 7;

М - приведенная масса полой резонансной насадки 7 и рабочего инструмента 2.

Устройство работает следующим об- .разом.

Перед началом работы все элементы акустического тракта ультразвукового устройства согласуются на резонанс12487422

ную частоту магнито фрикционного преобразователя 4(излучателя). Графическое распределение колебательного смещения вдоль акустического тракта

5 ноказано на диаграмме (фиг. 4).

Ультразвуковые колебания от маг- нитострикдионного преобразователя 4 через узел 5 акустической развязки у Еьтразвуковой головки 3, установленШ пый в корнусе 1, передаются на концентратор 6. На конце концентратора 6, расположенного в нлоскости смещений ультразвуковых колебаний, возбуждается стоячая волна продольных

5 колебаний. Концентратор 6, взаимодействуя с рабочим инструментом 2, также получает продольные колебания. Одновременно рабочий инструмент 2, установленный на нолой резонансной - 20 насадке 7 со С1н-1ральными прорезями

8. закреиленной жестко на корпусе 1, получает колебательное движение относительно оси концентратора 6. Это происходит в результате наложения

25 продольных колебаний концентратора 6 на рабочий инструмент 2, расположенный на резонансной насадке 7, сопро- возвдающегося соответственно растяжением и сжатием резонансной насад30 ки 7, которая благодаря спиральным прорезям, обра зующим унругие наклонные стержни 10, совершает колебательное движение относительно неподвижного корпуса 1 в нлоскости смещения ультразвуковых колебаний.

В результате сложения продольных и колебательных перемещ.ений рабочего инструмента 2 создается картина комбинированного колебания в форме

дц лемнискаты Бернулли (фиг. 4).

Изменяя амплитуду колебаний, можно изменять бесступенчато форму и размеры описываемой инструментом лемнискаты, а следовательно, умень j шать или увеличивать площадь, на

которой осуществляется процесс сварки.

Нрименение предлагаемого устройства позволяет повысить качество

jQ сварки за счет возможности изменения гармонических колебаний рабочего инструмента в двух взаимноперпен- дикулярных направлениях, обеспечивает возможность программированного

бусступенчатого изменения амплитуды колебаний, а следовательно, уменьшения или увеличения площади сварного контакта.

35

(

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА | 2005 |

|

RU2284228C1 |

| УСТРОЙСТВО для КРЕПЛЕНИЯ АКУСТИЧЕСКОЙ КОЛЕБАТЕЛЬНОЙ СИСТЕМЫ | 1969 |

|

SU243980A1 |

| Разъемный узел крепления колебательнойсистемы | 1974 |

|

SU508361A1 |

| СПОСОБ РАСПИЛОВКИ ДРЕВЕСИНЫ ЛЕЗВИЙНЫМ ИНСТРУМЕНТОМ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1997 |

|

RU2113347C1 |

| Устройство для ультразвуковой сварки | 1976 |

|

SU590111A1 |

| УСТРОЙСТВО ДЛЯ РЕЗАНИЯ И ФИНИШНОЙ ОБРАБОТКИ НАРУЖНЫХ И ВНУТРЕННИХ ПОВЕРХНОСТЕЙ МЕТАЛЛОВ (ВАРИАНТЫ) | 2003 |

|

RU2229371C1 |

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА | 1997 |

|

RU2141386C1 |

| АКУСТИЧЕСКИЙ СТЕРЖНЕВОЙ ПРЕОБРАЗОВАТЕЛЬ | 2002 |

|

RU2230615C1 |

| УЛЬТРАЗВУКОВАЯ ЗУБОРЕЗНАЯ ГОЛОВКА | 2020 |

|

RU2734368C1 |

| СПОСОБ И УСТРОЙСТВО ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ КОЛЕНЧАТЫХ ВАЛОВ | 2013 |

|

RU2571670C2 |

фиг Л

Редактор О. Бугир

Составитель 3. Хаустова Техред Н.Бонкало

Заказ 4167/11Тираж 1001.Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор А. Тяско

Авторы

Даты

1986-08-07—Публикация

1985-01-10—Подача