Изобретение относится к механической обработке поверхностей изделий, а точнее к финишной обработке сложнопрофиль- ных поверхностей изделий, например типа лопаток турбин.

Цель изобретения - повышение качества обработки путем обеспечения полного прилегания гибкого инструмента к сложнопро- фильной поверхности обрабатываемого изделия.

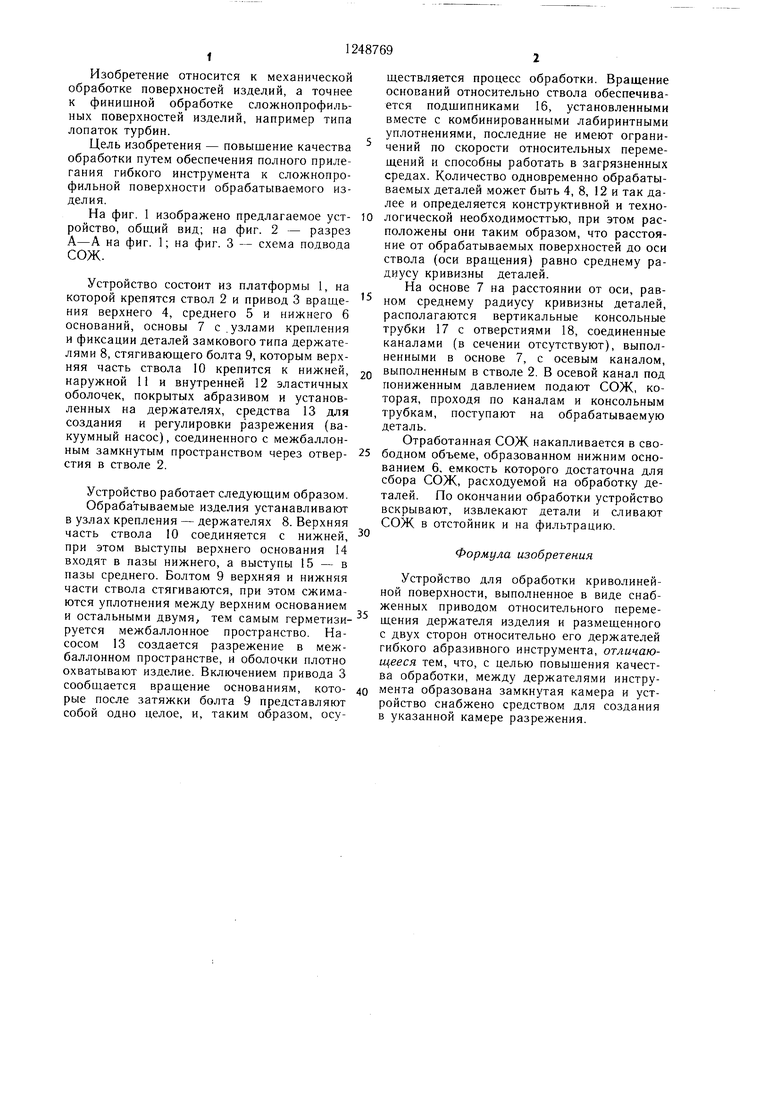

ществляется процесс обработки. Вращение оснований относительно ствола обеспечивается подшипниками 16, установленными вместе с комбинированными лабиринтными уплотнениями, последние не имеют ограничений по скорости относительных перемещений и способны работать в загрязненных средах. Количество одновременно обрабатываемых деталей может быть 4, 8, 12 и так далее и определяется конструктивной и техноНа фиг. 1 изображено предлагаемое уст- 10 логической необходимосттью, при этом рас20

25

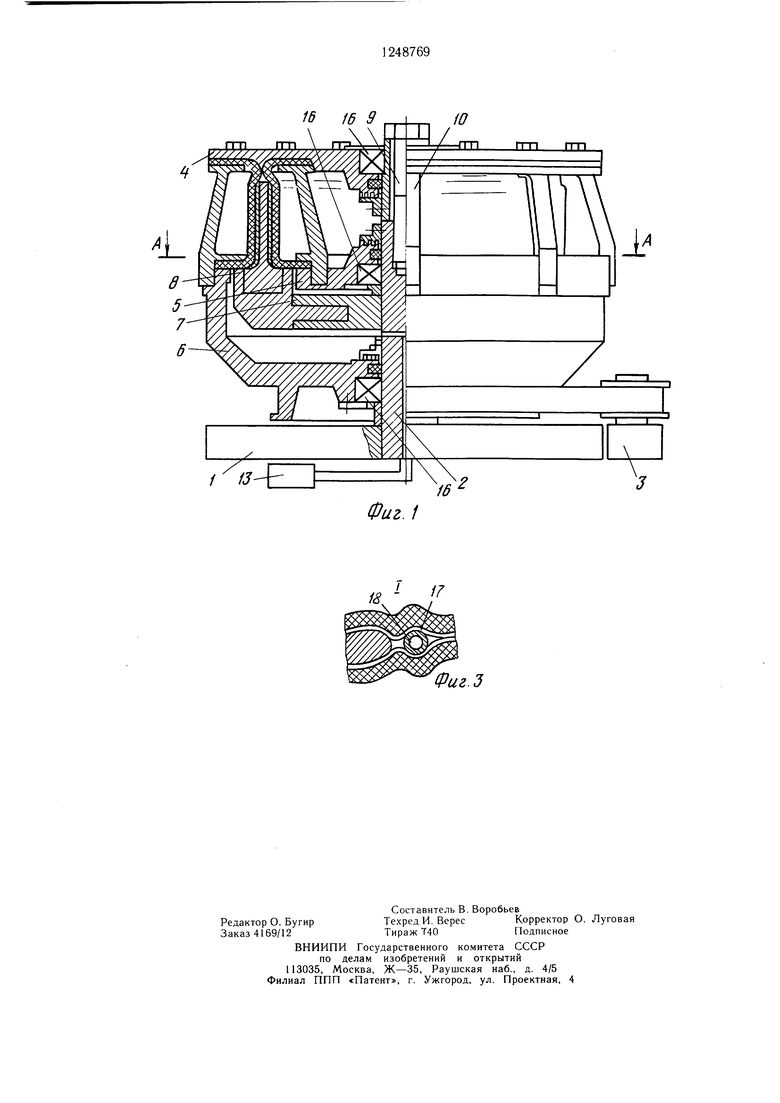

ройство, обш,ий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - схема подвода

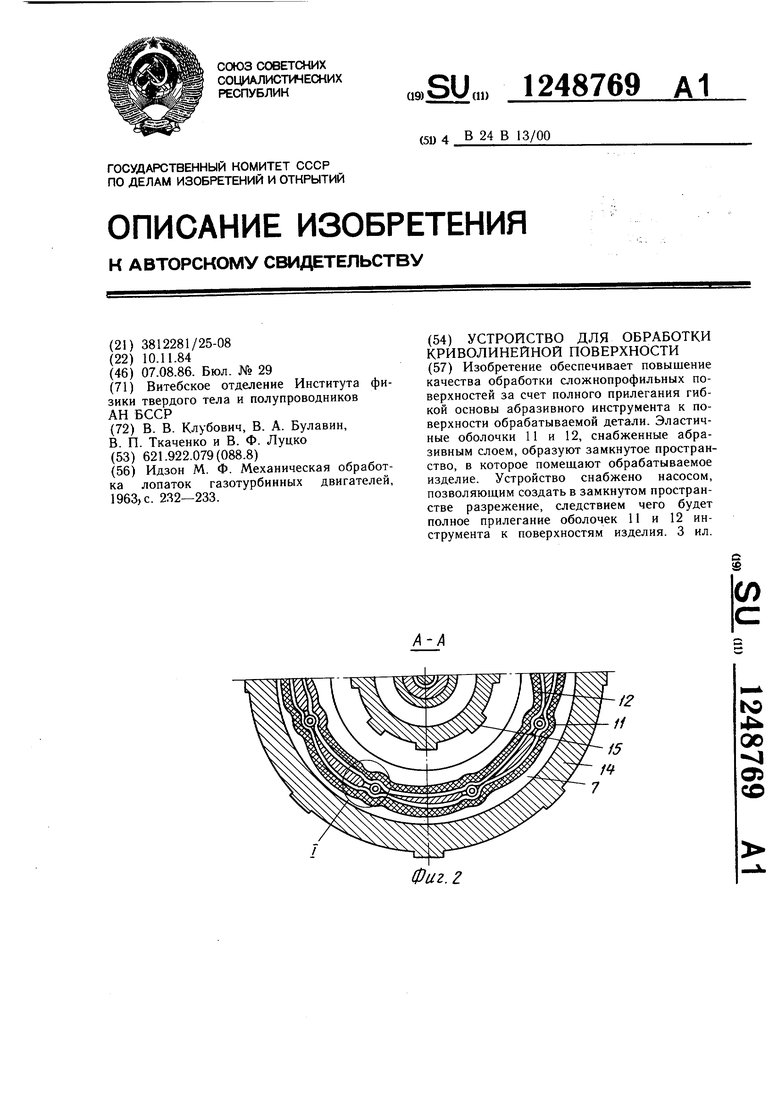

сож.

Устройство состоит из платформы 1, на которой крепятся ствол 2 и привод 3 враще- кия верхнего 4, среднего 5 и нижнего 6 оснований, основы 7 с.узлами крепления и фиксации деталей замкового типа держателями 8, стягиваюшего болта 9, которым верхняя часть ствола 10 крепится к нижней, наружной 11 и внутренней 12 эластичных оболочек, покрытых абразивом и установленных на держателях, средства 13 для создания и регулировки разрежения (вакуумный насос), соединенного с межбаллонным замкнутым пространством через отверстия в стволе 2.

положены они таким образом, что расстояние от обрабатываемых поверхностей до оси ствола (оси вращения) равно среднему радиусу кривизны деталей.

На основе 7 на расстоянии от оси, равном среднему радиусу кривизны деталей, располагаются вертикальные консольные трубки 17 с отверстиями 18, соединенные каналами (в сечении отсутствуют), выполненными в основе 7, с осевым каналом, выполненным в стволе 2. В осевой канал под пониженным давлением подают СОЖ, которая, проходя по каналам и консольным трубкам, поступают на обрабатываемую деталь.

Отработанная СОЖ накапливается в свободном объеме, образованном нижним основанием 6. емкость которого достаточна для сбора СОЖ, расходуемой на обработку деталей. По окончании обработки устройство вскрывают, извлекают детали и сливают СОЖ в отстойник и на фильтрацию.

Устройство работает следующим образом.

Обрабатываемые изделия устанавливают в узлах крепления - держателях 8. Верхняя часть ствола 10 соединяется с нижней, при этом выступы верхнего основания 14 входят в пазы нижнего, а выступы 15 - в пазы среднего. Болтом 9 верхняя и нижняя части ствола стягиваются, при этом сжимаются уплотнения между верхним основанием и остальными двумя, тем самым герметизируется межбаллонное пространство. Насосом 13 создается разрежение в межбаллонном пространстве, и оболочки плотно охватывают изделие. Включением привода 3 сообщается вращение основаниям, которые после затяжки болта 9 представляют собой одно целое, и, таким образом, осуществляется процесс обработки. Вращение оснований относительно ствола обеспечивается подшипниками 16, установленными вместе с комбинированными лабиринтными уплотнениями, последние не имеют ограничений по скорости относительных перемещений и способны работать в загрязненных средах. Количество одновременно обрабатываемых деталей может быть 4, 8, 12 и так далее и определяется конструктивной и технологической необходимосттью, при этом рас

положены они таким образом, что расстояние от обрабатываемых поверхностей до оси ствола (оси вращения) равно среднему радиусу кривизны деталей.

На основе 7 на расстоянии от оси, равном среднему радиусу кривизны деталей, располагаются вертикальные консольные трубки 17 с отверстиями 18, соединенные каналами (в сечении отсутствуют), выполненными в основе 7, с осевым каналом, выполненным в стволе 2. В осевой канал под пониженным давлением подают СОЖ, которая, проходя по каналам и консольным трубкам, поступают на обрабатываемую деталь.

Отработанная СОЖ накапливается в свободном объеме, образованном нижним основанием 6. емкость которого достаточна для сбора СОЖ, расходуемой на обработку деталей. По окончании обработки устройство вскрывают, извлекают детали и сливают СОЖ в отстойник и на фильтрацию.

Формула изобретения

Устройство для обработки криволинейной поверхности, выполненное в виде снабженных приводом относительного перемещения держателя изделия и размещенного с двух сторон относительно его держателей гибкого абразивного инструмента, отличающееся тем, что, с целью повышения качества обработки, между держателями инструмента образована замкнутая камера и устройство снабжено средством для создания в указанной камере разрежения.

16 16 9

/ 13

Ю

J.

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ абразивной обработки | 1985 |

|

SU1328178A2 |

| Способ абразивной обработки | 1984 |

|

SU1258682A1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2107605C1 |

| СЕПАРАТОР К ПЛОСКОДОВОДОЧНОМУ СТАНКУ | 1991 |

|

RU2032521C1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2063323C1 |

| НАСАДКА ШЛИФОВАЛЬНАЯ И ПОЛИРОВАЛЬНАЯ, ЕЕ ДИСКОВЫЕ РАБОЧИЕ ОРГАНЫ (ВАРИАНТЫ), КОНУСООБРАЗНЫЕ СМЕННЫЕ АБРАЗИВНЫЕ И ПОЛИРОВАЛЬНЫЕ ИНСТРУМЕНТЫ (ВАРИАНТЫ) | 2000 |

|

RU2201861C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ | 1995 |

|

RU2094213C1 |

| СПОСОБ ВНУТРЕННЕГО ШЛИФОВАНИЯ | 2000 |

|

RU2182531C2 |

| СПОСОБ ОБРАБОТКИ НОВЫХ ИЛИ ВОССТАНАВЛИВАЕМЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ТИПА ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2147272C1 |

| Устройство для фиксации момента касания инструмента с обрабатываемой поверхностью изделия | 1979 |

|

SU931418A1 |

Изобретение обеспечивает повышение качества обработки сложнопрофильных поверхностей за счет полного прилегания гибкой основы абразивного инструмента к поверхности обрабатываемой детали. Эластичные оболочки 11 и 12, снабженные абразивным слоем, образуют замкнутое пространство, в которое помещают обрабатываемое изделие. Устройство снабжено насосом, позволяющим создать в замкнутом пространстве разрежение, следствием чего будет полное прилегание оболочек 11 и 12 инструмента к поверхностям изделия. 3 ил. N9 4 С Од ;о Фиг. 2

Фиг.З

| Идзои М | |||

| Ф | |||

| Механическая обработка лопаток газотурбинных двигателей, 1963,0 | |||

| Крутильно-намоточный аппарат | 1922 |

|

SU232A1 |

Авторы

Даты

1986-08-07—Публикация

1984-11-10—Подача