Изобретение относится к деревообрабаты вающей промышленности, в частности к изготовлению изделий из модифицированной древесины.

Цель изобретения - уменьшение отходов древесины.

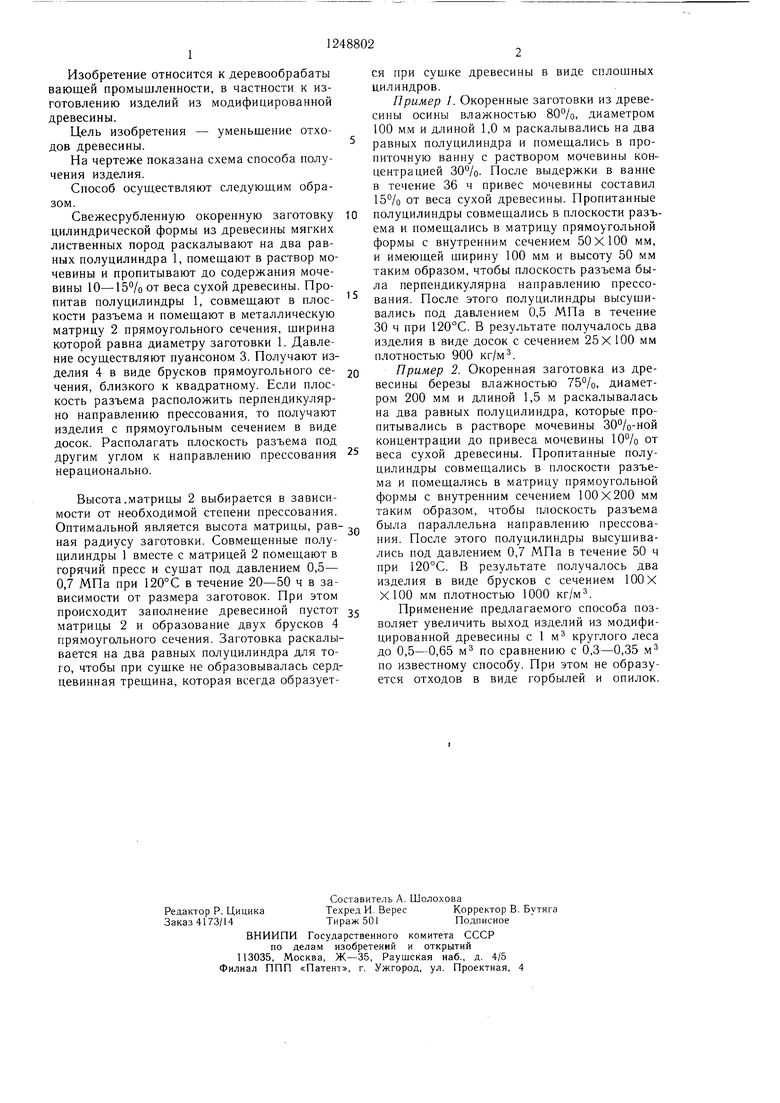

На чертеже показана схема способа получения изделия.

Способ осуществляют следующим образом.

Свежесрубленную окоренную заготовку 10 цилиндрической формы из древесины мягких лиственных пород раскалывают на два равных полуцилиндра 1, помещают в раствор мочевины и пропитывают до содержания мочевины 10-15°/о от веса сухой древесины. Пропитав полуцилиндры 1, совмещают в плоскости разъема и помещают в металлическую матрицу 2 прямоугольного сечения, ширина которой равна диаметру заготовки 1. Давление осуществляют пуансоном 3. Получают изделия 4 в виде брусков прямоугольного се- 20 чения, близкого к квадратному. Если плоскость разъема расположить перпендикулярно направлению прессования, то получают изделия с прямоугольным сечением в виде досок. Располагать плоскость разъема под другим углом к направлению прессования нерационально.

Высота.матрицы 2 выбирается в зависимости от необходимой степени прессования.

15

2S

ся при сушке древесины в виде сплошных цилиндров.

Пример 1. Окоренные заготовки из древесины осины влажностью 80%, диаметром 100 мм и длиной 1,0 м раскалывались на два равных полуцилиндра и помещались в пропиточную ванну с раствором мочевины концентрацией 30%. После выдержки в ванне в течение 36 ч привес мочевины составил 15% от веса сухой древесины. Пропитанные полуцилиндры совмещались в плоскости разъ ема и помещались в матрицу прямоугольной формы с внутренним сечением 50x100 мм, и имеющей ширину 100 мм и высоту 50 мм таким образом, чтобы плоскость разъема была перпендикулярна направлению прессования. После этого полуцилиндры высушивались под давлением 0,5 МПа в течение 30 ч при 120°С. В результате получалось два изделия в виде досок с сечением 25 X 100 мм плотностью 900 кг/м.

Пример 2. Окоренная заготовка из древесины березы влажностью 75%, диаметром 200 мм и длиной 1,5 м раскалывалась на два равных полуцилиндра, которые пропитывались в растворе мочевины 30%-ной концентрации до привеса мочевины 10% от веса сухой древесины. Пропитанные полуцилиндры совмещались в плоскости разъема и помещались в матрицу прямоугольной формы с внутренним сечением 100x200 мм таким образом, чтобы плоскость разъема

Оптимальной является высота матрицы, рав- - была параллельна направлению прессова- ная радиусу заготовки. Совмещенные полу-

цилиндры 1 вместе с матрицей 2 помещают в горячий пресс и сушат под давлением 0,5- 0,7 МПа при 120°С в течение 20-50 ч в зависимости от размера заготовок. При этом происходит заполнение древесиной пустот 35 матрицы 2 и образование двух брусков 4 прямоугольного сечения. Заготовка раскалывается на два равных полуцилиндра для того, чтобы при сушке не образовывалась сердцевинная трещина, которая всегда образуетния. После этого полуцилиндры высушивались под давлением 0,7 МПа в течение 50 ч при 120°С. В результате получалось два изделия в виде брусков с сечением ЮОХ ХЮО мм плотностью 1000 кг/м.

Применение предлагаемого способа позволяет увеличить выход изделий из модифицированной древесины с 1 м круглого леса до 0,5-0,65 м по сравнению с 0,3-0,35 м по известному способу. При этом не образуется отходов в виде горбылей и опилок.

ся при сушке древесины в виде сплошных цилиндров.

Пример 1. Окоренные заготовки из древесины осины влажностью 80%, диаметром 100 мм и длиной 1,0 м раскалывались на два равных полуцилиндра и помещались в пропиточную ванну с раствором мочевины концентрацией 30%. После выдержки в ванне в течение 36 ч привес мочевины составил 15% от веса сухой древесины. Пропитанные полуцилиндры совмещались в плоскости разъема и помещались в матрицу прямоугольной формы с внутренним сечением 50x100 мм, и имеющей ширину 100 мм и высоту 50 мм таким образом, чтобы плоскость разъема была перпендикулярна направлению прессования. После этого полуцилиндры высушивались под давлением 0,5 МПа в течение 30 ч при 120°С. В результате получалось два изделия в виде досок с сечением 25 X 100 мм плотностью 900 кг/м.

Пример 2. Окоренная заготовка из древесины березы влажностью 75%, диаметром 200 мм и длиной 1,5 м раскалывалась на два равных полуцилиндра, которые пропитывались в растворе мочевины 30%-ной концентрации до привеса мочевины 10% от веса сухой древесины. Пропитанные полуцилиндры совмещались в плоскости разъема и помещались в матрицу прямоугольной формы с внутренним сечением 100x200 мм таким образом, чтобы плоскость разъема

была параллельна направлению прессова-

была параллельна направлению прессова-

ния. После этого полуцилиндры высушивались под давлением 0,7 МПа в течение 50 ч при 120°С. В результате получалось два изделия в виде брусков с сечением ЮОХ ХЮО мм плотностью 1000 кг/м.

Применение предлагаемого способа позволяет увеличить выход изделий из модифицированной древесины с 1 м круглого леса до 0,5-0,65 м по сравнению с 0,3-0,35 м по известному способу. При этом не образуется отходов в виде горбылей и опилок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ДРЕВЕСИНЫ | 1997 |

|

RU2129955C1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ДРЕВЕСИНЫ | 1991 |

|

RU2039645C1 |

| Способ получения прессованной древесины | 1980 |

|

SU893526A1 |

| Способ получения модифицированной древесины | 1984 |

|

SU1242367A1 |

| Способ изготовления подшипников скольжения | 1985 |

|

SU1380952A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 1999 |

|

RU2186676C2 |

| Способ получения модифицированной древесины | 1987 |

|

SU1546261A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ БРУСКОВ ИЗ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2003 |

|

RU2238844C1 |

| Способ обработки древесины | 1988 |

|

SU1586910A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛОК ИЗ ПРЕССОВАННОЙ ДРЕВЕСИНЫ | 1993 |

|

RU2057008C1 |

| Хухрянский П | |||

| Н | |||

| Прессование древесины | |||

| М.: Лесная промышленность, 1964, с | |||

| Аппарат для радиометрической съемки | 1922 |

|

SU124A1 |

| Авторское свидетельство СССР № 316309 кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1986-08-07—Публикация

1985-01-16—Подача