Изобретение относится к грузоподъемным механизмам, а именно к подвескам обойм неподвижных блоков полиспаста.

Цель изобретения - повЕ ниепие надежности работы полиспаста.

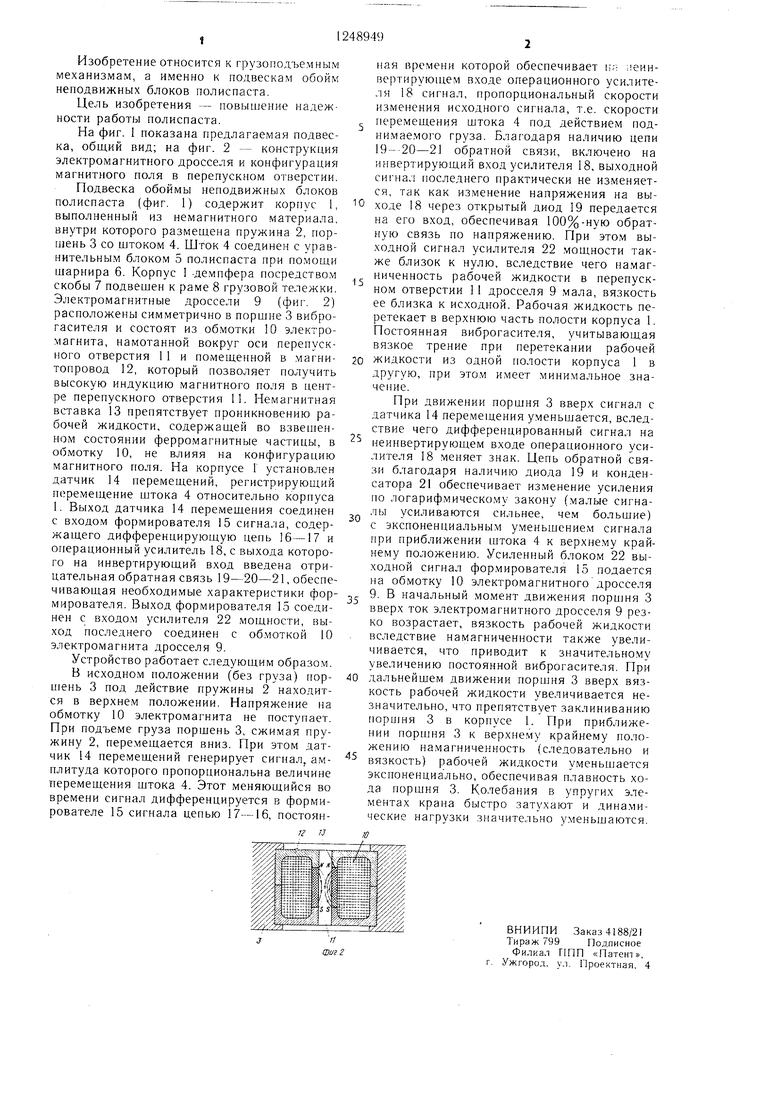

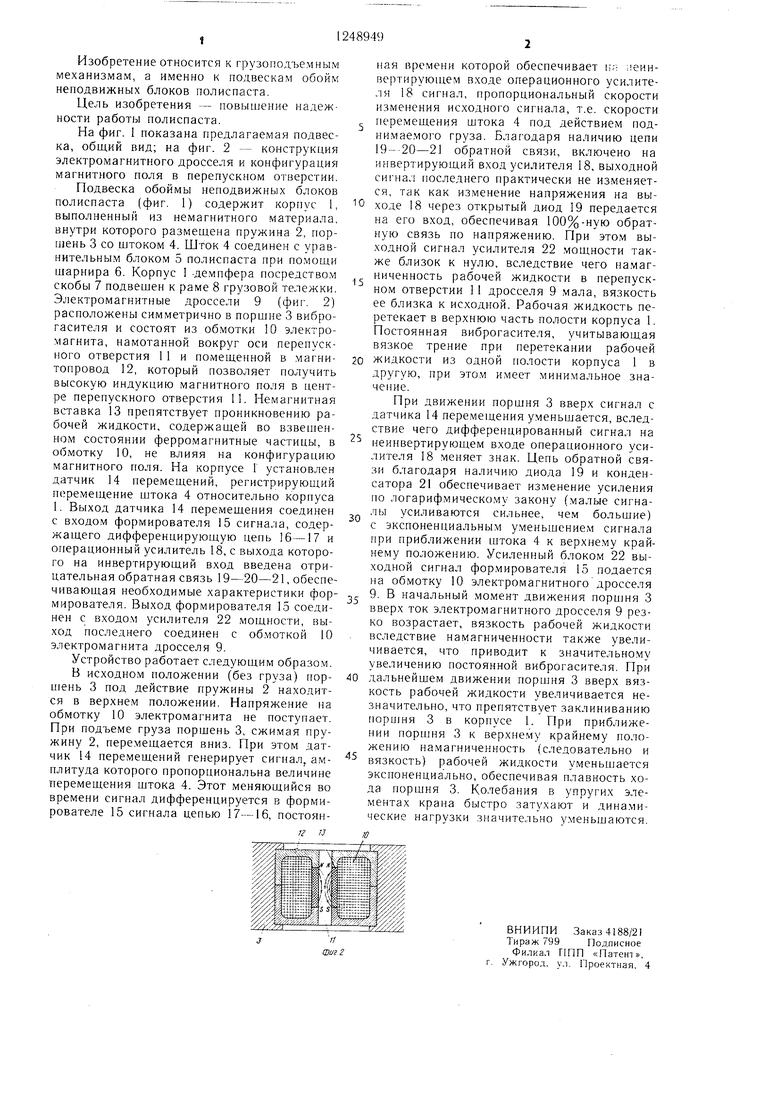

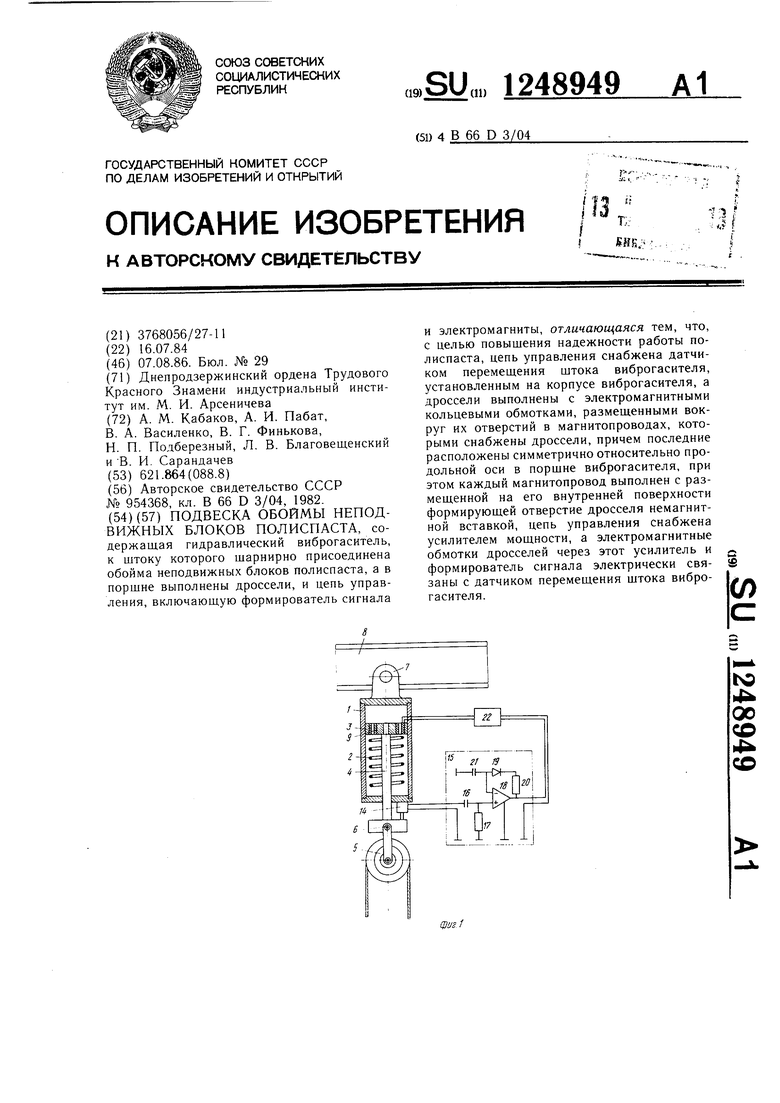

На фиг. 1 показана предлагаемая подвеска, общий вид; на фиг. 2 - конструкция электромагнитного дросселя и конфигурация магнитного поля в перепускном отверстии.

Подвеска обоймы неподвижных блоков полиспаста (фиг. 1) содержит корпус 1, выполненный из немагнитного материала, внутри которого размещена пружина 2, пор- liieHb 3 со щтоком 4. Шток 4 соединен с уравнительным блоком 5 полиспаста при помощи щарнира 6. Корпус I -демпфера посредством скобы 7 подвешен к раме 8 грузовой тележки. Электромагнитные дроссели 9 (фиг. 2) расположены симметрично в поршне 3 виброгасителя и состоят из обмотки 10 электромагнита, намотанной вокруг оси перепускного отверстия 1 1 и помещенной в магни- топровод 12, который позволяет получить высокую индукцию магнитного поля в центре перепускного отверстия 11. Немагнитная вставка 13 препятствует проникновению рабочей жидкости, содержащей во взве1пен- ном состоянии ферромагнитные частицы, в обмотку 10, не влияя на конфигурацию магнитного поля. На корпусе Г установлен датчик 14 перемещений, регистрируюи;ий перемещение штока 4 относительно корпуса I. Выход датчика 14 перемещения соединен с входом формирователя 15 сигнала, содержащего дифференцирующую цепь 16-17 и операционный усилитель 18, с выхода которого на инвертирующий вход введена отрицательная обратная связь 19-20-21, обеспечивающая необходимые характеристики формирователя. Выход формирователя 15 соединен с входо.м усилителя 22 мощности, выход последнего соединен с об.моткой 10 электромагнита дросселя 9.

Устройство работает следующим образом.

В исходном положении (без груза) пор- ц;ень 3 под действие пружины 2 находится в верхнем положении. Напряжение на обмотку 10 электромагнита не поступает. При подъеме груза поршень 3, сжимая пружину 2, перемещается вниз. При этом датчик 14 перемещений генерирует сигнал, амплитуда которого пропорциональна величине перемещения щтока 4. Этот меняющийся во времени сигнал дифференцируется в формирователе 15 сигнала цепью 17-16, постоян// /J

5

пая времени которой обеспечивает i;;- вертирующем входе операционного усилителя 18 сигнал, пропорциональный скорости изменения исходного сигнала, т.е. скорости перемещения штока 4 под действием под- ни.мае.мого груза. Благодаря наличию цепи 19--20-21 обратной связи, включено на инвертирующий вход усилителя 18, выходной сигна.1 последнего практически не изменяется, так как изменение напряжения на выходе 18 через открытый диод 19 передается на его вход, обеспечивая 100%-ную обратную связь по напряжению. При это.м выходной сигнал усилителя 22 мощности также близок к нулю, вследствие чего намагниченность рабочей жидкости в перепускном отверстии 11 дросселя 9 мала, вязкость ее близка к исходной. Рабочая жидкость перетекает в верхнюю часть полости корпуса 1. Постоянная виброгасителя, учитывающая вязкое трение при перетекании рабочей

0 жидкости из одной полости корпуса 1 в другую, при это.м имеет минимальное значение.

При движении поршня 3 вверх сигнал с датчика 14 перемещения уменьшается, вследствие чего дифференцированный сигнал на неинвертирующем входе операционного усилителя 18 меняет знак. Цепь обратной связи благодаря наличию диода 19 и конденсатора 21 обеспечивает изменение усиления по логарифмическому закону (малые сигналы усиливаются сильнее, чем большие) с экспоненциальным уменьшением сигнала при приближении штока 4 к верхне.му крайнему положению. Усиленный блоком 22 выходной сигнал фор.мирователя 15 подается на обмотку 10 электромагнитного дросселя

9. В начальный .момент движения 3 вверх ток электромагнитного дросселя 9 резко возрастает, вязкость рабочей жидкости вследствие намагниченности также увеличивается, что приводит к значительному увеличению постоянной виброгасителя. При

0 дальнейшем движении поршня 3 вверх вязкость рабочей жидкости увеличивается незначительно, что препятствует заклиниванию поршня 3 в корпусе 1. При приближении поршня 3 к верхнему крайнему положению намагниченность (следовательно и

вязкость) рабочей жидкости уменьшается экспоненциально, обеспечивая плавность хода поршня 3. Колебания в упругих элементах крана быстро затухают и дина.ми- ческие нагрузки значительно уменьшаются.

5

ВНИИПИ Заказ 4188/21 Тираж 799Подписное

Филиал Г1ПП «Патент. г. Ужгород, ул. Проектная. 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Подвеска обоймы неподвижных блоков полиспаста | 1985 |

|

SU1301771A1 |

| Грузовая подвеска крана | 1987 |

|

SU1574529A1 |

| Подвеска обоймы неподвижных блоков полиспаста | 1981 |

|

SU954368A2 |

| Устройство для подвески обоймы неподвижных блоков полипласта к несущему ее элементу | 1985 |

|

SU1261890A1 |

| Система управления тормозом шахтной подъемной машины | 1981 |

|

SU1009994A1 |

| Грузовая подвеска крана | 1987 |

|

SU1518265A1 |

| ВИБРОНАСОС | 1993 |

|

RU2066794C1 |

| Подвеска обоймы неподвижных блоков полиспаста | 1988 |

|

SU1533996A1 |

| Подвеска обоймы неподвижных блоков полиспаста | 1986 |

|

SU1393777A1 |

| Токоприемник электроподвижного состава | 1983 |

|

SU1134423A1 |

| Подвеска обоймы неподвижных блоков полиспаста | 1981 |

|

SU954368A2 |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1986-08-07—Публикация

1984-07-16—Подача