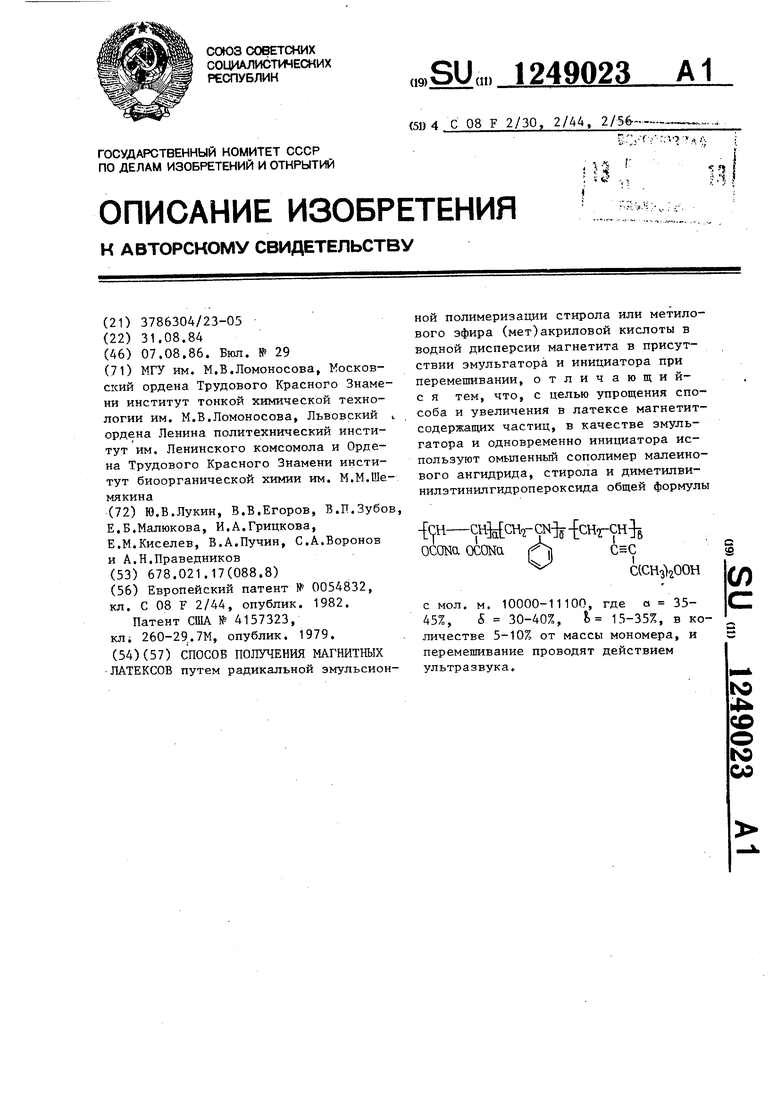

Изобретение относится к химии полимеров, а именно к способам синтеза магнитных латексов с целью их использования для разделения биологических объектов.

Цель изобретения - получение магнитного .латекса, содержащего высокое количество магнетитсодержавщх частиц (более 75%), а также упрощение процесса получения магнитных латексов за счет исключения дополнительного инициатора, инертного газа и высоких температур, а также стадии очистки от мономера.

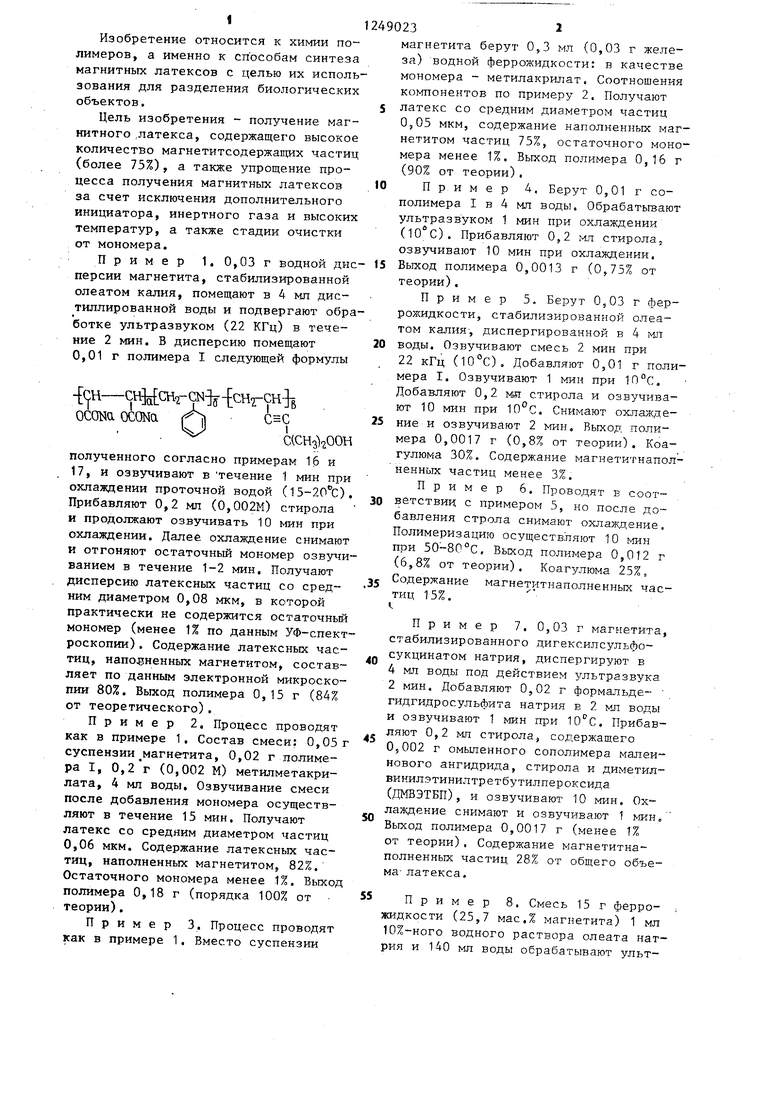

Пример 1. 0,03 г водной дисперсии магнетита, стабилизированной олеатом калия, помещают в 4 мл дистиллированной воды и подвергают обработке ультразвуком (22 КГц) в течение 2 мин, В дисперсию помещают 0,01 г полимера I следующей формулы

-{ Н-CH 5 CHrCNig- cHrCH- -B ОСШа OCONa

CSC

С(СНз)700Н

полученного согласно примерам 16 и 17, и озвучивают в течение 1 мин при охлаждении проточной водой (IS-J-O C). Прибавляют 0,2 МП (0,002М) стирола и продолжают озвучивать 10 мин при охлаждении. Далее охлаждение снимают и отгоняют остаточный мономер озвучиванием в течение 1-2 мин. Получают дисперсию латексных частиц со средним диаметром 0,08 мкм, в которой практически не содержится остаточньш мономер (менее 1% по данным УФ-спект роскопии). Содержание латексных частиц, HanojjHeHHbix магнетитом, составляет по данным электронной микроскопии 80%. Выход полимера 0,15 г (84% от теоретического).

Пример 2« Процесс проводят как в примере 1, Состав смеси: 0,05 г суспензии магнетита, 0,02 г полимера I, 0,2 г (0,002 М) метилметакри- лата, 4 мл воды. Озвучивание смеси после добавления мономера осуществляют в течение 15 мин. Получают латекс со средним диаметром частиц 0,06 мкм. Содержание латексных частиц, наполненных магнетитом, 82%. Остаточного мономера менее 1%. Выход полимера 0,18 г (порядка 100% от теории).

Пример 3. Процесс проводят как в примере 1. Вместо суспензии

49023

магнетита берут 0,3 мл (0,03 г железа) водной феррожидкости: в качестве мономера - метилакрилат. Соотношения компонентов по примеру 2. Получают

5 латекс со средним диаметром частиц 0,05 мкм, содержание наполненных магнетитом частиц 75%, остаточного мономера менее 1%. Выход полимера 0,16 г (90% от теории).

10 Пример 4, Берут 0,01 г сополимера I в 4 мл воды, Обрабатьгеают ультразвуком 1 мин при охлаждении (Ю С). Прибавляют 0„2 г-т стирола, озвучивают 10 мин при охлаждении.

15 Выход полимера 0,0013 г (0,75% от теории).

Пример 5, Берут 0,03 г феррожидкости, стабилизированной олеатом калия, диспергированной в 4 мл

20 воды. Озвучивают смесь 2 мин при

22 кГц (10°С). Добавляют 0,01 г полимера I. Озвучивают 1 мин при 1П°С. Добавляют 0,2 мл стирола и озвучивают 10 мин при 10°С. Снимают охлажде25 ние и озвучивают 2 мин. Выход полимера 0,0017 г (0,8% от теории). Коа- гулюма 30%. Содержание магнетитнапол- ненных частиц менее 3%.

Пример 6. Проводят в соот30 ветствии с примером 5, но после добавления стрела снимают охлаждение. Полимеризацию осуществляют 10 мин при 50-80°С, Выход полимера 0,012 г (6,8% от теории). Коагулюма 25%,

35 Содержание магнетитнаполненных частиц 15%. 1

Пример 7. О,03 г магнетита, стабилизированного дигексилсульфо.- сукцинатом натрия, диспергируют в 4 мл воды под действием ультразвука 2 мин. Добавляют 0,02 г формальде- гидгидросульфита натрия в 2 мл воды и озвучивают 1 мин при . Прибав., ляют 0,2 мл стирола, содержащего

0,002 г омьшенного сополимера малеи- нового ангидрида, стирола и диметил- винилэтинилтретбутилпероксида (ДМБЭТБП), и озвучивают 10 мин. Охлаждение снимают и озвучивают 1 мин. Выход полимера 0,0017 г (менее 1% от теории), Содержание магнетитнаполненных частиц 28% от общего объема- латекса.

50

55 Пример 8. Смесь 15 г феррожидкости (25,7 мас.% магнетита) 1 мл 10%-ного водного раствора олеата натрия и 140 мл воды обрабатывают ультразвуком 2 мин. Добавляют 15 г стирола, содержащего 0,1855 г ГОТВЭТБП. Нагревают до 93 С в аргоне при перемешивании. Добавляют 0,05 г формаль- дегидгидросульфита натрия в 2 мл воды. Нагревают 2 ч при 93°С, Получают 12,5 г полимера (87% от теории). Содержание наполненных магнетитом частиц 63% от общего.

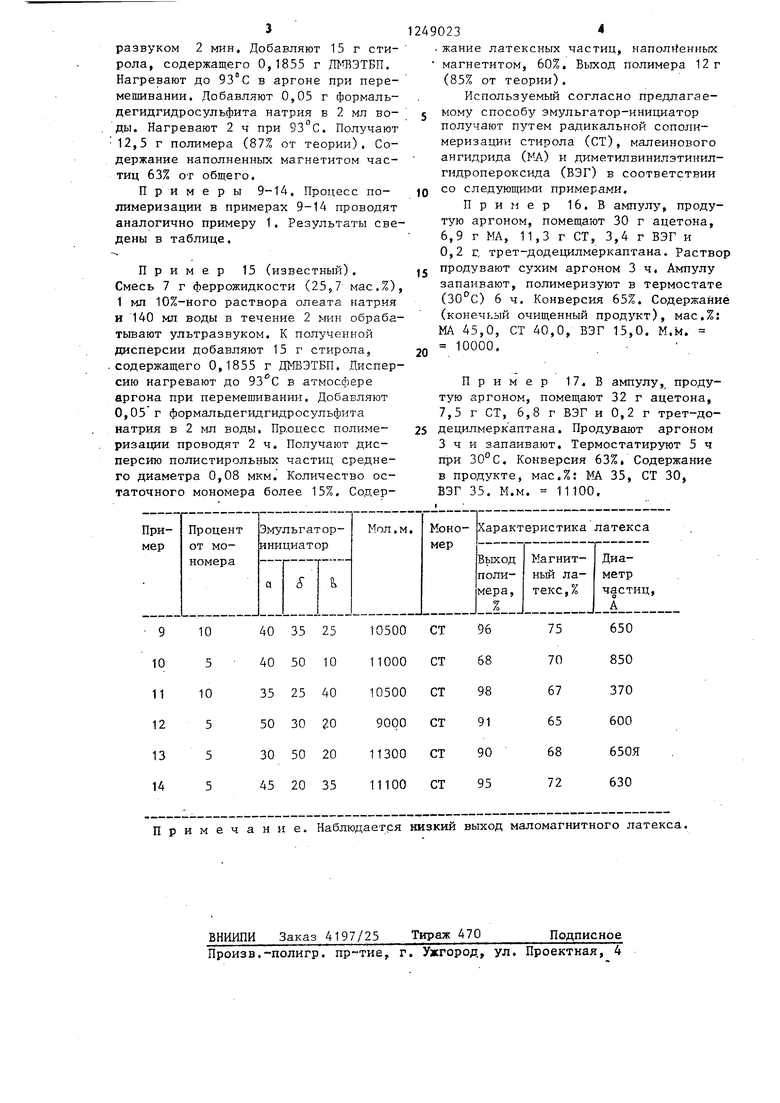

Примеры 9-14. Процесс полимеризации в примерах 9-14 проводят аналогично примеру 1. Результаты сведены в таблице.

Пример 15 (известный). Смесь 7 г феррожидкости (25,7 мас.%) 1 мл 10%-ного раствора олеата натрия и 140 мл воды в течение 2 fин обрабатывают ультразвуком. К полученной дисперсии добавляют 15 г стирола, содержащего 0,1855 г ДМБЭТБП. Дисперсию нагревают до 93 с в атмосфере аргона при перемешивании. Добавляют 0,05 г формальдегидгидросульфита натрия в 2 мл воды. Процесс полимеризации проводят 2 ч. Получают дисперсию полистирольных частиц среднего диаметра 0,08 мкм. Количество остаточного мономера более 15%. Содер10

40 35 23

Примечание. Наблюдается низкий выход маломагнитного латекса.

ВНИИПИ Заказ 4197/25

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

249023

: жание латексных частиц, наполненных магнетитом, 60%. Выход полимера 12 г (85% от теории).

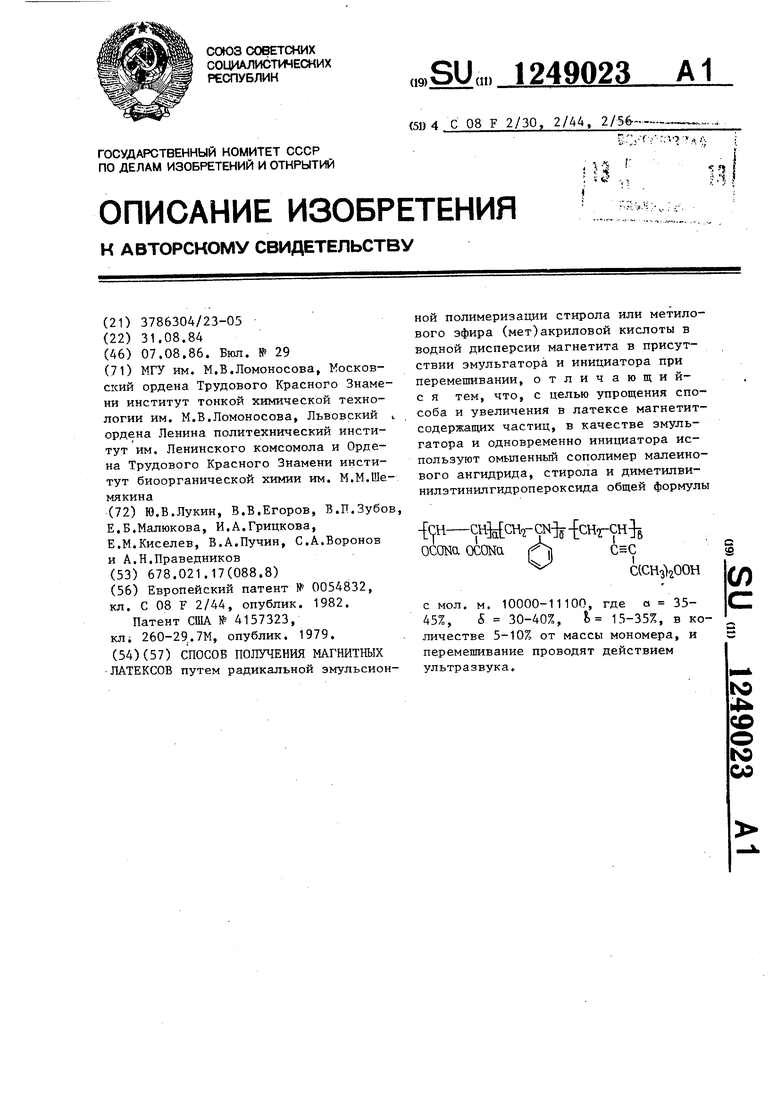

Используемый согласно предлагае- 5 мому способу эмульгатор-инициатор получают путем радикальной conojra- меризации стирола (СТ), малеинового ангидрида (МА) и диметилвинилэтинил- гидропероксида (ВЭГ) в соответствии fQ со следующими примерами.

Припер 16. В ампулу, продутую аргоном, помещают 30 г ацетона, 6,9 г МА, 11,3 г СТ, 3,4 г ВЭГ и 0,2 г, трет-додецилмеркаптана. Раствор продувают сухим аргоном 3 ч. Ампулу

15

0

5

запаивают, полимеризуют в термостате () 6 ч. Конверсия 65%. Содержание (конечьый очищенный продукт), мас,%: МА 45,0, СТ 40,0, ВЭГ 15,0. M.k. 10000..

Пример 17. В ампулу, продутую аргоном, помещают 32 г ацетона, 7,5 г СТ, 6,8 г ВЭГ и 0,2 г трет-до- децилмерк аптана. Продувают аргоном 3 ч и запаивают. Термостатируют 5 ч при 30°С. Конверсия 63% Содержание в продукте, мас.%: МА 35, СТ 30, ВЭГ 35. М.м. 11100.

10500 СТ

96

75

650

Тираж 470

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ синтеза функциональных магнитных латексов | 1984 |

|

SU1249024A1 |

| Способ получения магнитных латексов | 1987 |

|

SU1654296A1 |

| Способ получения полистирольного латекса | 1982 |

|

SU1047913A1 |

| Способ получения полистирольного латекса | 1982 |

|

SU1058973A1 |

| НОВЫЕ ВОДНЫЕ ДИСПЕРСИИ УСИЛЕННОГО КАУЧУКА И ИХ ПРИМЕНЕНИЕ ДЛЯ ПОЛУЧЕНИЯ ВСПЕНЕННЫХ ЛАТЕКСОВ | 2006 |

|

RU2376330C2 |

| Способ получения бутадиенстирольного латекса | 1981 |

|

SU979383A1 |

| Способ получения монодисперсных полимерных микросфер с альдегидными группами | 2020 |

|

RU2751881C1 |

| Способ получения полистирольного латекса для биохимических исследований | 1986 |

|

SU1458360A1 |

| Способ получения карбоцепных полимеров | 1981 |

|

SU1043149A1 |

| ПЛАСТИЗОЛИ НА ОСНОВЕ СТИРОЛ-АКРИЛАТНЫХ ЛАТЕКСНЫХ СОПОЛИМЕРОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2006 |

|

RU2299892C1 |

| Машина для разрезания искусственного волокна | 1938 |

|

SU54832A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Патент США № 4157323, КЛ; 260-29.7М, опублик | |||

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1986-08-07—Публикация

1984-08-31—Подача