Изобретение относится к способу получения бутадиенстирольного латекса и может быть использовано в нефтехимической промышленности латекс для изготовления пенорезины, а губчатые изделия из синтетических латексов в автомобильной и мебельной промышленности.

Известен способ получения бутадиенстирольного латекса, в котором на первой стадии кислоты жирного ряда или канифоль частично нейтрализуют щелочью, подают мономеры, проводят сополимеризацию в присутствии персульфата калия или аммония при 50-60°С 1 ;

Недостатком способа является большая продолжительность полимеризации (60 ч) и малая конверсия сомономеров (60%) . Кроме того, указанный способ относится к горячей сополимеризации, которая не применяется при получении .латексов для пенорезины.

Наиболее близким к предложенному способу является способ получения бутадиенстирольного латекса водноэмульсионной низкотемпературной сополимеризацией бутадиена со стиролом в присутствии эмульгатора, окислительно-восстановительной инициирую-, щей системы и целевых добавок. В

качестве эмульгатора используют олеат калия, окислительно-восстановительная инициирующая система состоит из серно-кислого закисного железа, натриевой соли этилендиаминтетрауксусной кислоты (трилон Б) , форМс1Льдегидсульфоксилата натрия (ронгалит) и гидроперекиси. Водная фаза и углеЁодороды вводятся раздельно. Для приготовления водной фазы в отдельном аппарате перемешивают водный раствор эмульгатора, целевые добавки (хлористый калий и лейканол), водорастворимые компоненты инициирующей системы. Водную фазу подают в аппарат, при перемешивании после охлаждения заливают гидроперекись в виде эмульсии в растворе олеата калия, стирол, вводят дивинил и проводят сополимериза20цию 2 .

Недостатком известного способа является невысокая конверсия сомономеров. Сополимеризацию проводят до конверсии 68-72%. Проведение-процесса до больших степеней превращения мономеров в полимер затруднено, так как скорость резко падает и процесс практически останавливается.

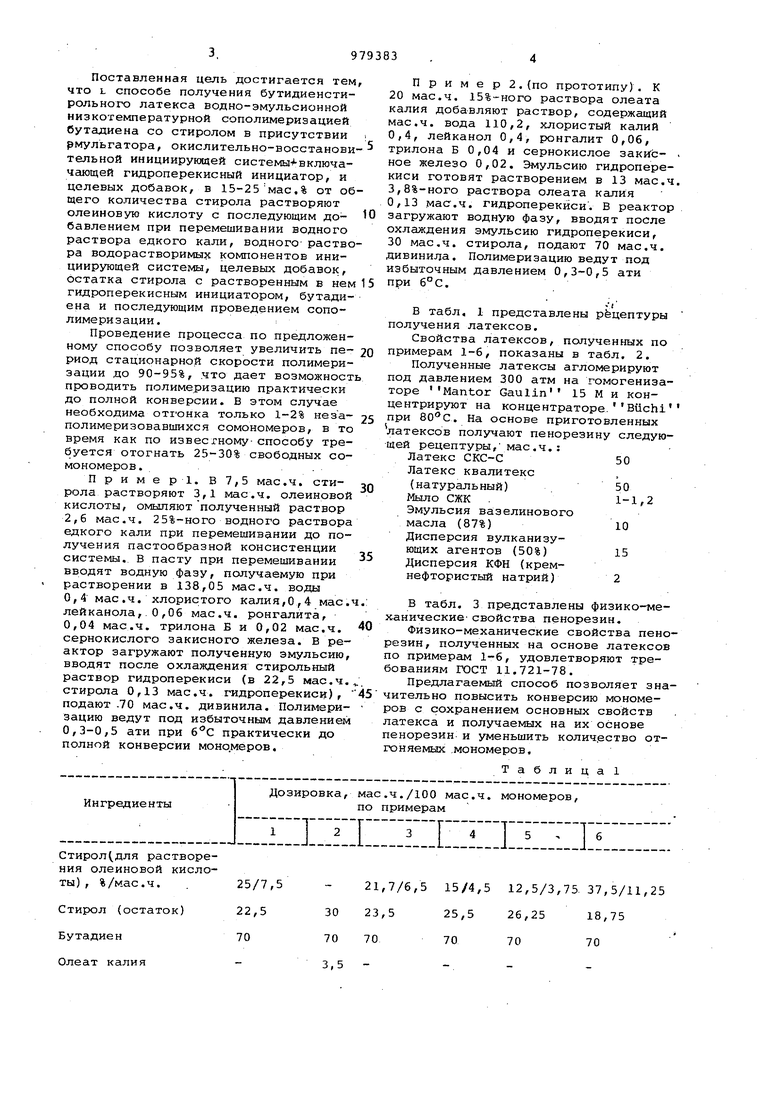

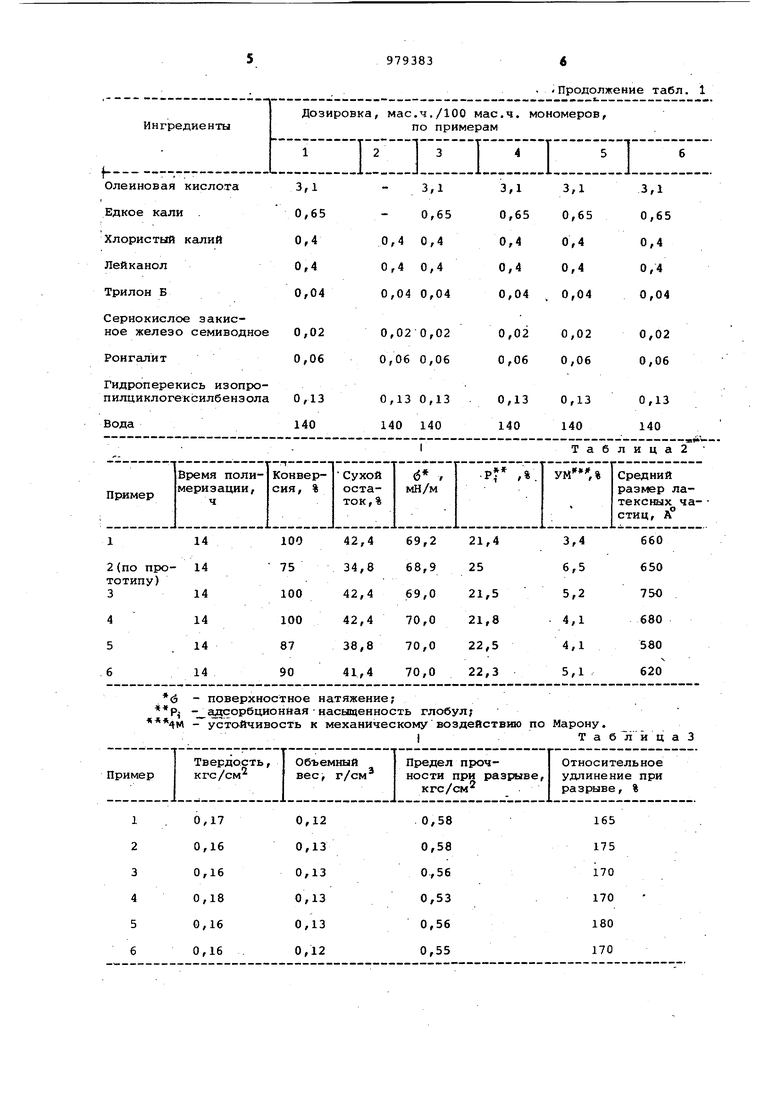

Цель изобретения - повышение конверсии сомономеров. Поставленная цель достигается тем что L способе получения бутидиенстирольного латекса водно-эмульсионной низкотемпературной сополимеризацией бутсцдиена со стиролом в присутствии эмульгатора, окислительно-восстанови тельной инициирукадей системы- включачеиощей гидроперекисный инициатор, и целевых добавок, в 15-25мае,% от об щего количества стирола растворяют олеиновую кислоту с последующим добавлением при перемешивании водного раствора едкого кали, водного-раство ра водорастворимы ; компонентов инициирующей системы, целевых добавок, остатка стирола с растворенным в нем гидроперекисным инициатором, бутадиена и последующим проведением сополимеризации. Проведение процесса по предложенному способу позволяет увеличить период стационарной скорости полимеризации до 90-95%, что дает возможност проводить полимеризацию практически до полной конверсии. В этом случае необходима отгонка только 1-2% незаполимеризовавшихся сомономеров, в то время как по известному- способу требуется отогнать 25-30% свободных сомономеров.. Пример. В 7,5 мае.ч. стирола растворяют 3,1 мае.ч. олеиновой кислоты, омыляют полученный раствор 2,6 мае,ч. 25%-ного водного раствора едкого кали при перемешивании до получения пастообразной конеиетенции еистемы. В пасту при перемешивании вводят водную фазу, получаемую при растворении в 138,05 мае,ч. воды 0,4 мае.ч. хлористого калия,О,4 мае лейканола,.О,06 мае.ч. ронгалита, 0,04 мас.ч. трилона Б и 0,02 мае.ч. сернокислого закисного железа. В ре актор загружают полученную эмульсию вводят после охлаждения етирольный раствор гидроперекиси (в 22,5 мае.ч стирола 0,13 мас.ч. гидроперекиси), подают -70 мас.ч. дивинила. Полимери зацию ведут под избыточным давлением 0,3-0,5 ати при практически до полной конверсии моно.меров. Пример 2. {по прототипу). К 20 мас.ч. 15%-ного раствора олеата калия добавляют раствор, содержащий ас.ч. вода 110,2, хлористый калий 0,4, лейканол 0,4, ронгалит 0,06, трилона Б 0,04 и сернокислое закис- . ное железо 0,02. Эмульсию гидроперекиси готовят растворением в 13 мае.ч. 3,8%-ного раетвора олеата калия 0,13 мас.ч. гидроперекиеи. В реактор загружают водную фазу, вводят поеле охлаждения эмульеию гидроперекиси, 30 мас.ч. стирола, подают 70 мае.ч. ивинила. Полимеризацию ведут под избыточным давлением 0,3-0,5 ати при 6°С. -( В табл, 1 представлены рецептуры получения латексов. Свойства латексов, полученных по примерам 1-6, показаны в табл. 2. Полученные латексы агломерируют под давлением 300 атм на гомогенизаторе Mantor Gaulin 15 М и концентрируют на концентраторе. Biichi при . На основе приготовленных латексов получают пенорезину следующей рецептуры, мас.ч.: Латекс СКС-С50 Латекс квалитеке (натуральный) . 50 Мыло СЖК .1-1,2 Эмульсия вазелинового масла (87%)10 Дисперсия вулканизующих агентов (50%) 15 Дисперсия КФН (кремнефтористый натрий) 2 В табл. 3 представлены физико-механические свойства пенорезин. Физико-механические свойства пенорезин, полученных на основе латексов по примерам 1-6, удовлетворяют требованиям ГОСТ 11.721-78. Предлагаемый способ позволяет значительно повысить конверсию мономеров с сохранением основных евойетв латекеа и получаемых на их основе пенорезин и уменьшить количество отгоняемых .мономеров. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бутадиенстирольного латекса | 1989 |

|

SU1654299A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-(МЕТИЛ)СТИРОЛЬНЫХ КАУЧУКОВ ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИЕЙ | 2015 |

|

RU2615748C1 |

| Способ получения бутадиен-стирольного латекса | 1986 |

|

SU1401034A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНСТИРОЛЬНОГО ЛАТЕКСА | 1992 |

|

RU2036202C1 |

| Способ получения модифицированного каучука | 1978 |

|

SU749069A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ ((α- МЕТИЛСТИРОЛЬНЫХ) КАУЧУКОВ, МОДИФИЦИРОВАННЫХ ПОЛЯРНЫМ МОНОМЕРОМ | 1996 |

|

RU2115664C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИЛИРОВАННОГО БУТАДИЕН-СТИРОЛЬНОГО ЛАТЕКСА | 2007 |

|

RU2374266C2 |

| Способ получения сополимеров стирола | 1987 |

|

SU1512978A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАУЧУКОВ | 2001 |

|

RU2179173C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ ПОЛИМЕРОВ | 1972 |

|

SU432159A1 |

Стирол для растворения олеиновой кислоты) , %/мас.ч. .25/7,5 Стирол (остаток)22,5 30 Бутадиен70 70 3,5 Олеат калия21,7/6,515/4,512,5/3,75 37,5/11,25 23,525,526,25 18,75 707070 70 -- у - поверхностное натяжение; Р - адсорбционная насыщенность глобул; 4М - устойчивость к механическомувоздействию по

Продолжение табл. 1

Марону.

Т а б и ц а 3 79 Формула изобретения Способ получения бутадиенстироль-. ного латекса волно-эмульсионной низкотемпературной сополимеризацнеЯ бутадиена со стиролом в присутствии эмульгатора, окислительно-восстановительной инициирующей системы включающей гидроперекисный инициатор, и целевых добавок, отличающийс я тем, что, с целью повышений конверсии мэномеров, в 15-25 мас.% от общего количества стирола растворяют олеиновую кислоту с последующим добавлением при перемешивании водного раствора едкого кали, водного раство38pa йодорастворимых компонентов инициирукяцей системы, целевых добавок, остатка стирола с растворенным в нем гидроперекисным инициатором, бутадиена и последующим проведением сополимеризации. Источники информации, принятые во внимание при экспертизе 1. Патент Великобритании 1341694, кл. С 3 Р, опублик. 1973. 2. Влияние компонентов инициирующей системы аа процесс полимеризации при синтезе латексов СКС-ЗООХ. Отчет Ярославского завода СК, Ярославль, 1980 (прототип).

Авторы

Даты

1982-12-07—Публикация

1981-07-13—Подача