Изобретение относится к регенерации смазочных материалов, в частности к способу разрувзения отработанны водомасляных эмульсин, иcпoльзye fьп в качестве смазочно-охлаждающих жидкостей (СОЖ).

Целью изобретения является упрощние лроцесса за счет исключения целого ряда операций, повышение степени разделения за счет более высокой селективности используемого шлака, а также снижение энергозатрат за счет исключения стадий,, требуюш,их длительного нагрева до высоких ратур и продолжительного перемещени

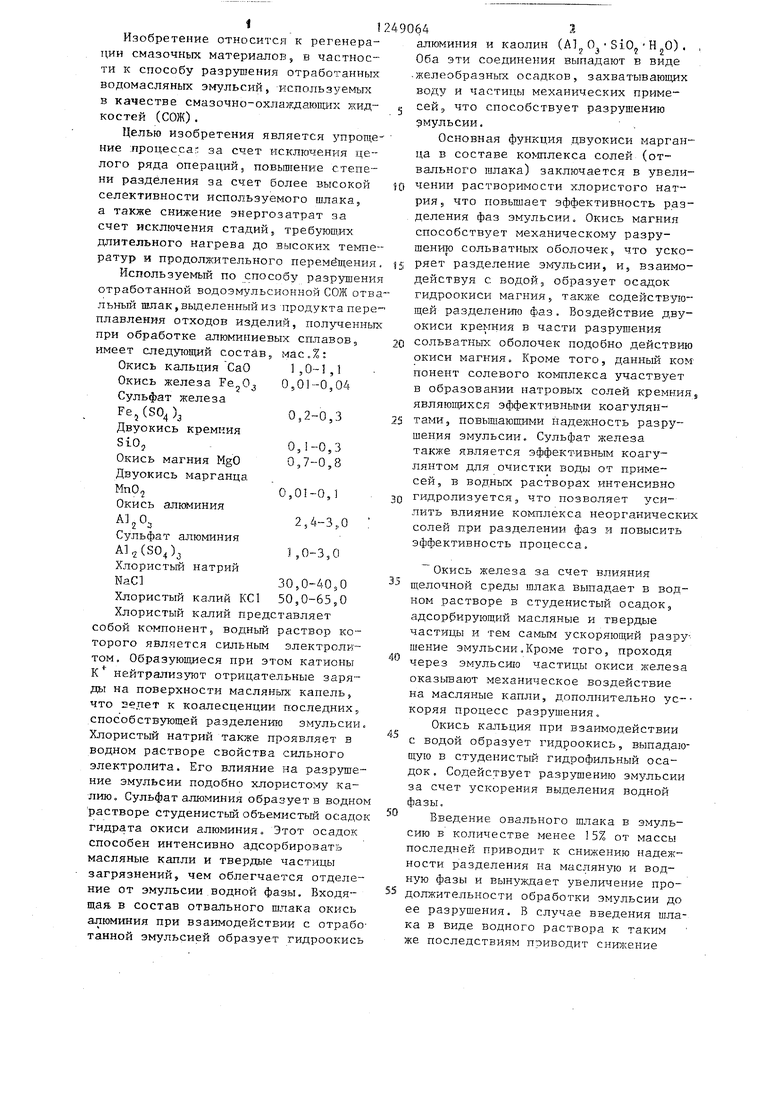

Используемый по способу разрушен отработанной водоэмульсионной СОЖ отльный шлак,выделенный из продукта пер плавления отходов изделий, полученн при обработке алюминиевых сплавов имеет следующий состав, мас.%:

Окись кальция СаО

Окись железа ,

2 5

Сульфат железа

),

Двуокись кремния

SiOy

Окись магния MgO

Двуокись марганда

МпО,

Окись алкминия

2°.

Сульфат алюминия А

1,0-1,1 0,01-0,04

0,2--0,3

0,1 --0,3 0,7-0,8

0,01-0,1

2,4-3,0 1,0-3,0

..(SO,), Хлористый натрий Nad30,0-4050

Хлористый калий КС1 50,0-65,0 Хлористый калий представляет собой компонент, водный раствор которого является сильным электролитом. Образующиеся при этом катионы К нейтрализуют отридательные заряды на поверхности масляных капель, что зедет к коалесцендии последних, способствующей разделению змульсии Хлористьй натрий также проявляет в водном растворе свойства сильного электролита. Его влияние на разрушение эмульсии подобно хлористому калию. Сульфат алюминия образует в водн растворе студенистьш объемистьш осад гидрата окиси алюминия. Этот осадок способен интенсивно адсорбировать масляные капли и твердые частиды загрязнений, чем облегчается отделение от эмульсии.водной фазы. Входящая, в состав отвального шлака окись алюминия при взаимодействии с отрабтанной эмульсией образует гидроокис

)

9064

алюминия и каолин (

SiO,).

15

20

Оба эти соединения выпадают в виде желеобразных осадков, захватывающих воду и частиды механических примесей, что способствует разрушению эмульсии.

Основная функция двуокиси марганца в составе ко тлекса солей (отвального шлака) заключается в увеличении растворимости хлористого натрия, что повышает эффективность разделения фаз эмульсии. Окись магния способствует механическому разрушению сольватных оболочек, что ускоряет разделение эмульсии, и, взаимодействуя с водой, образует осадок гидроокиси магния, также содействующей разделению фаз. Воздействие двуокиси кремния в части разрушения сольватных оболочек подобно действию окиси магния. Кроме того, данный ком понент солевого комплекса участвует в образовании натровых солей кремнияj являюш хся эффективными коагулян- тамИэ повьш.1ающими наделсность разрушения эмульсии. Сульфат железа также является эффективным коагулянтом для очистки воды от примесей, в водных растворах интенсивно гидролизуетсяэ что позволяет усилить влияние комплекса неорганических солей при разделении фаз и повысить эффективность процесса.

30

Окись железа за счет влияния щелочной среды шлака выпадает в водном растворе в студенистый осадок, адсорбирующий масляные и твердые частиды и тем самьгм ускоряющий разрз - шение эмульсии,Кроме того, проходя через эмульсию частиды окиси железа оказьшают механическое воздействие на масляные капли, дополнительно ус-- коряя процесс разрушения.

Окись кальция при взаимодействии с водой образует гидроокись, выпадающую в студенистый гидрофильный осадок. Содействует разрушению эмульсии за счет ускорения выделения водной фазы.

Введение овального шлака в эмульсию в количестве менее 15% от массы последней приводит к снижению надежности разделения на масляную и водную фазы и вынуждает увеличение про- должительности обработки эмульсии до ее разрушения. В случае введения шлака в виде водного раствора к таким же последствиям приводит снижение

31

концентраций раствора до значений ниже 13%.

Увеличение количества вводимого шлака сверх 40% от массы эмульсии не поЁьшает надежности разделения, но бывает сопряжено с вьшадением нерастворенной части шлака в виде трудно- удалимого осадка, что снижает производительность процесса. Подобным ж образом влияет увеличение концентрации водного раствора шлака сверх 36%

Целесообразно использовать отвальной шлак с размером частиц 0,05- 10 мм.

Введение отвального шлака в виде частиц фракции менее 0,05 мм не способствует повышению производительности разделения эмульсии на масляную и водную фазы, а приводит лишь к снижению надежности этого разделения так как в указанных условиях может произойти стабилизация эмульсии. Увеличение размера частиц шлака сверх 10 мм приводит к уменьшению поверхности контакта реагента с эмульсией и тем самьм снижает производительность и надежность разделения на Аазы

Сырьем для переплавления служат стружка, низкосортные обрезанные куки или другие отходы изделий, полученные при обработке алюминиевых сплавов резанием или давлением.

Плавление основного продукта (отходов изделий) производится с применением жидкого подплава. Жидкий подплав наплавлйется в количестве 40- 50% от емкости ванны из крупногабаритных отходов, слитков и отходов предназначенных для загрузки на сухую подину. Температура подплава должна быть в пределах 760-780 С. Смена подплава с последующей чистко подины производится в том случае, если содержание железа превьшает 0,7% в двух готовящихся друг за другом плавках.

Загрузка отходов в печь емкостью 20-25 т, россыпью, в виде стружки брикетированной, обрезков производится непосредственно в расплав. По окончании загрузки отходов в печь загружают покровный флюс состава, мас.%:.

Сильвинит (NaCl,

КС) 40-45

Хлористый калий

(КС1) -55-60

10

15

20

25

Покровньш флюс применяется с целью уменьшения угара и содержания металла в отвальном шлаке.

Загрузка в печь солей покровного флюса производится как в смешанном виде, так и раздельно, но с соблюдением указанной пропорции; обе соли должны загружаться одновременно.

Для кондиционного плавления алюминиевых сплавов применяют рафинирующие флюсы состава, мас.%: Криолит12

Хлористьш натрий 38 Хлористый калий 50 После расплавления флюса металл , тщательно перемешивается, выдерживается 10-20 мин для освобождения металла от шлака.

После отстоя производят отделе- ние шлака в специальную емкость. Шлак, содержащий до 4% металла, считается отвальным после отделения от глыб шлака металла, оседающего на дно емкости в процессе затвердевания . Слив металла производят в ковш сифоном при 760-780 С, а из ковша металл сливается в изложницы для получения слитков.

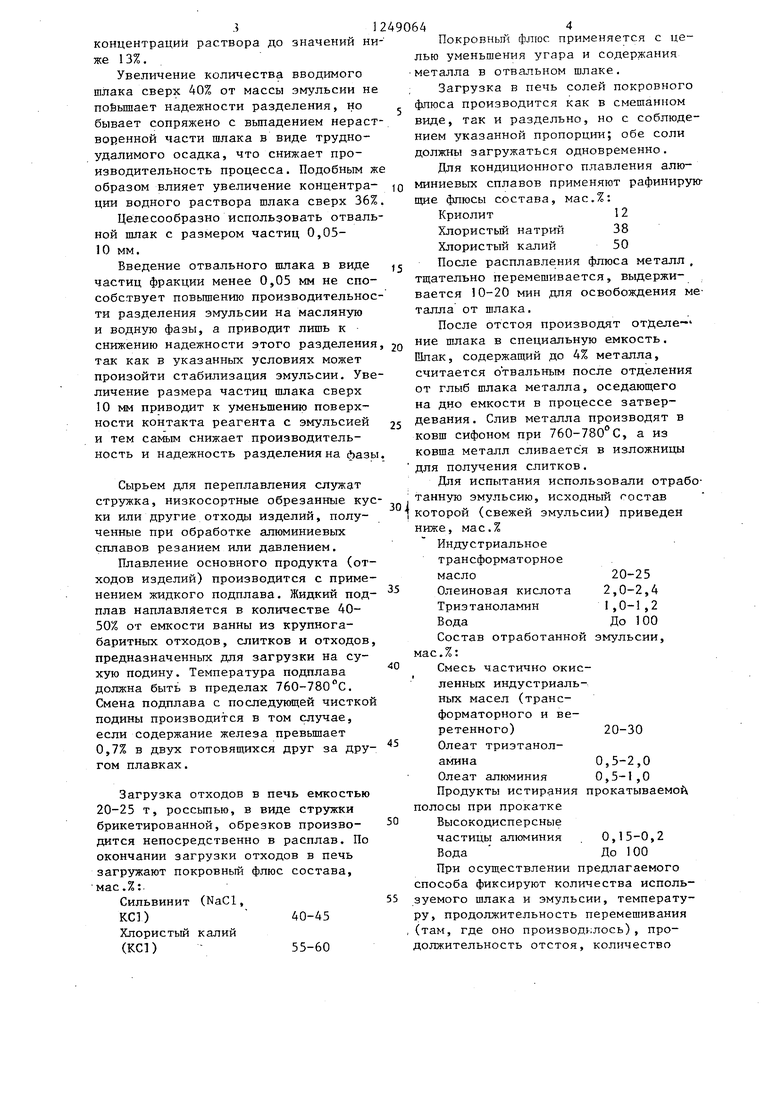

Для испытания использовали отрабо- танную эмульсию, исходный г-остав 1 которой (свежей эмульсии) приведен ниже, мас.%

Индустриальное трансформаторное масло20-25

35 Олеиновая кислота 2,0-2,4 Триэтаноламин 1,0-1,2 ВодаДо 100

Состав отработанной эмульсии, мае.%:

О Смесь частично окисленных индустриальных масел (трансформаторного и веретенного)20-30 45 Олеат триэтаноламина0,5-2,0

Олеат алюминия 0,5-1,0 Продукты истирания прокатываемо полосы при прокатке 0 Высокодисперсные

частицы алюминия 0,15-0,2 Вода До 100

При осуществлении предлагаемого способа фиксируют количества исполь- 5 зуемого шлака и эмульсии, температуру, продолжительность перемешивания , (там, где оно производ1-:лось) , продолжительность отстоя, количество

выделившегося нефтепродукта (масла), Кроме того, проводится визуальная оценка выделившихся фаз и оцениваются качественные характеристики по- лученных нефтепродуктов.

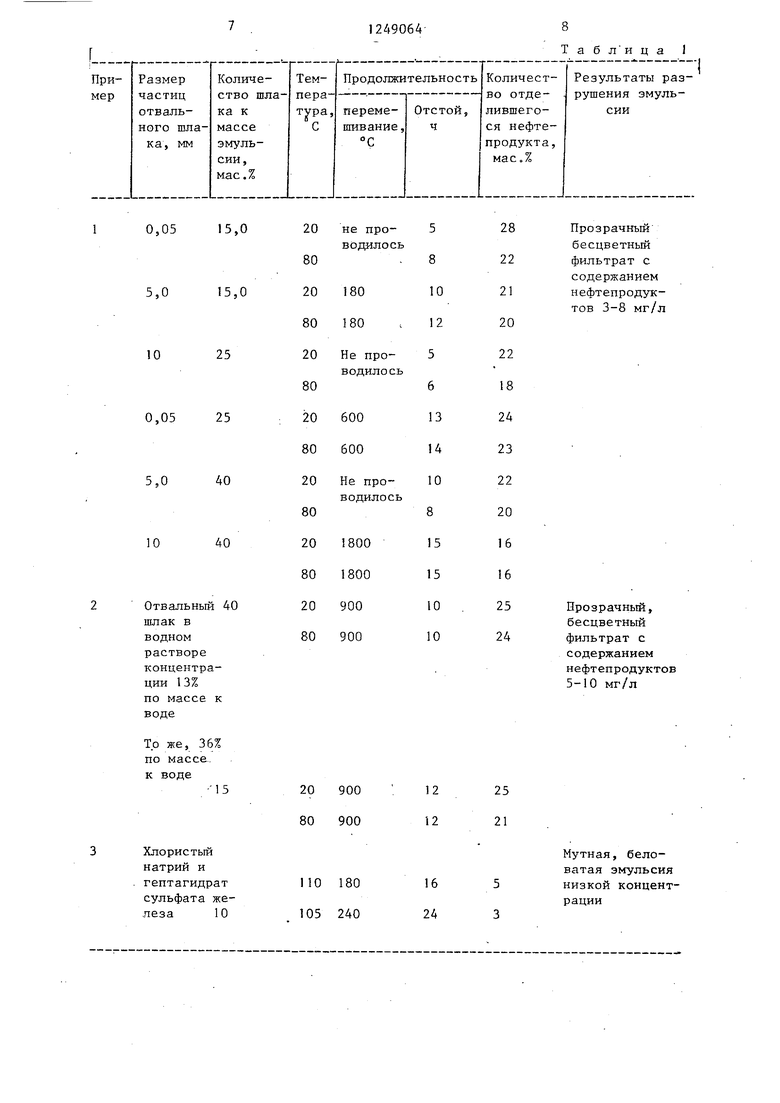

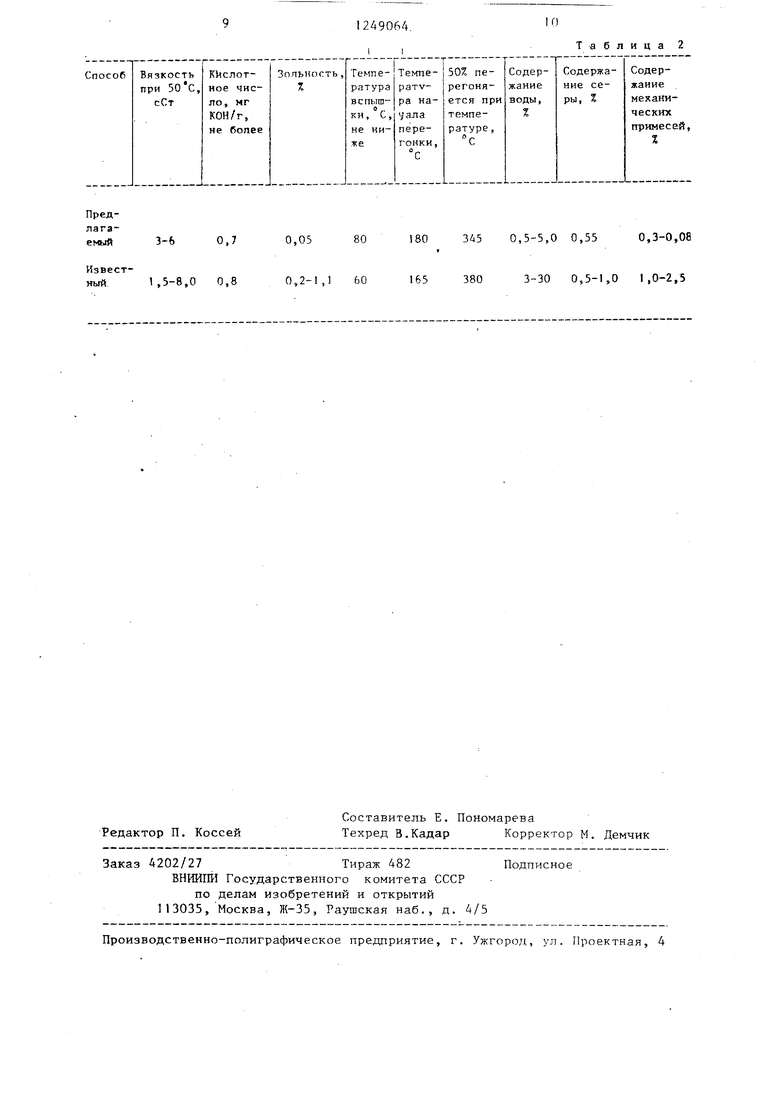

Результаты осуществления способа по примерам 1-4 приведены в табл. 1 и 2,

Пример 1. Смесь отработан- ной смазочно-охлаждающей эмульсии, приготовленной на основе смазки СП-3 со станов горячей и холодной прокатки алюминиевых сплавов, взятая в количестве 2,0 т, обрабатывалась отвальным шлаком переплавления отходов алюминиевых сплавов, предварител но измельченных до фракций 0,05, 5,0 и 10,0 м и взятых в количестве 0,3 т (15 мас,%), 0,6 и 0,8 т (соответ- ственно 30 и 40 мас.%); эмульсия обрабатывалась при 20 и 80 С и продолжительности перемешивания 30 мин, или без перемешивания.

Пример 2, Отвальной шлак, измельченный до граничных значений фракций 0,05 и -10,0 мм, засыпается в емкость для приготовления водного раствора концентрации 36 и 13% по массе. Для этой цели в емкость с водой в,количестве 2 т засьшают измельченный шлак в количестве: 1-й вариант - 0,8 т; 2-й вариант - 0,3 т По каждому варианту используют для приготовления раствора отвальной шлак фракции 0,05 и 10,0 мм.

Указанные количества шлака раство ряют в воде при 50-60 С и получают соответственно растворы концентрации 36 и 13% по массе.

Полученные растворы насосом перекачивают в емкости с отработанной смазочно-охлаждаюш;ей эмульсией, приготовленной на основе смазки СП-3 со станов горячей и холодной про- катки алюминиевых сплавов. При этом на 2 т отработанной эмульсии берут: 1-й вариант - 2,72 т полученного раствора концентрации 36% по массе; 2-й вариант - 2,27 г раствора кон- центрации 13%. Разделение эмульсии проводят по каждому варианту при 20 и 80°С. По каждому варианту используют для приготовления раствора отвальной шлак переплавления алюминиевых сплавов указанных фракций. Пере

,

ю 5 20

25 зо

,

5

0

мешивание отработанной эмульсии с раствором солей отвального шлака проводят 15 мин. Далее перемешивание отключается и производят отстой продолжительностью 10-12 ч. В результате .указанной обработки отработанная эмульсия разделяется на масляную и водную фазы. Результаты разделения представлены в табл. 1. Пример 3, Известный способ. Смесь отработанной смазочно- охлаждаюш;ей эмульсии, приготовленной на основе смазки СП-3 со станов гот

рячей и холодной прокатки алюминиевых сплавов, взятая в количестве 2,0 т, обрабатывается поваренной солью в количестве 0,16 т (после нагревания) и доводится до кипения (температура раствора составляет 110 и 105°С), после полного растворения поваренной соли вводят гепта- гидрат /сульфата железа в количестве 0,04 т (2 мас.%) и производят продувку сжатым воздухом. Кипячение производят 3 и 4 ч, после истечения этого времени прекращают продувку воздухом и отключают обогрев. Отделение нефтепродуктов произошло после 16-24 ч отстоя.

Анализ результатов проведенных эксперимен г в (табл. 1) показьша- еТр что применение предлагаемого отвального шлака позволяет эффективно вести разделение отработанной смазочно-охлаждающей эмульсии. При этом образуется прозрачный, бесцветный фильтрат и выделяются нефтепродукты. Как видно из табл. 1, фракционный состав и количество используемого шлака оказьшают влияние на эффект разделения эмульсии, увеличение фракции шлака приводит к умень шению отделения нефтепродукта. Такая же картина наблюдается и при увеличении количества реагента. Кроме того 5 увеличение температуры и времени перемешивания приводит к уменьшению отделения нефтепродуктов и увеличению времени отстоя.

Известный способ разделения эмуль сии (пример 3), где используется хлористый натрий и гептагидрат сульфата железа, при кипячении не менее 3 ч не дает сушественного эффекта разделения эмульсии.

0,05 15,0

5,0

15,0

10

25

0,05 25

5,0 40

20900

80900

110180

105240

Т а б л и ц а I

Прозрачный бесцветный фильтрат с содержанием нефтепродуктов 3-8 мг/л

Прозрачный, бесцветный фильтрат с содержанием нефтепродуктов 5-10 мг/л

25

21

5 3

Мутная, беловатая эмульсия низкой концентрации

Пред- лага-

3-6

0,7

Известный1,5-8,0 0,8

0,05 80 180 345 0,5-5,0 0,55 0,3-0,08 0,2-1,1 60 165 380 3-30 0,5-1,0 1,0-2,5

Редактор П. Коссей

Составитель Е. Пономарева

Техред В.Кадар Корректор М. Демчик

Заказ 4202/27Тираж 482

ВНШПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Л{-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблица 2

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННОЙ ВОДОМАСЛЯНОЙ ЭМУЛЬСИИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 1994 |

|

RU2091449C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННОЙ ВОДОЭМУЛЬСИОННОЙ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 1998 |

|

RU2137818C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННОЙ ВОДОЭМУЛЬСИОННОЙ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 2000 |

|

RU2177984C1 |

| Смесь алюмооксидная для разжижения металлургических шлаков | 2020 |

|

RU2746198C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ОТРАБОТАННЫХ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ЖИДКОСТЕЙ | 1995 |

|

RU2060780C1 |

| Способ разложения отработанных водоэмульсионных смазочноохлаждающих жидкостей | 1991 |

|

SU1825371A3 |

| СПОСОБ РАЗЛОЖЕНИЯ УСТОЙЧИВОЙ ЖИРОВОЙ ЭМУЛЬСИИ - ОТХОДОВ КИСЛОТНОЙ ОЧИСТКИ ЖИРОВ И ПРИРОДНЫХ ВОСКОВ | 1993 |

|

RU2053261C1 |

| СПОСОБ КОЛЛЕКТИВНОЙ ФЛОТАЦИИ СУЛЬФИДОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ, ИЗ ПОЛИМЕТАЛЛИЧЕСКИХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1995 |

|

RU2100095C1 |

| Способ переработки алюминиевого шлака литейного производства | 2024 |

|

RU2833613C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНИЕВЫХ ОТХОДОВ | 1996 |

|

RU2083699C1 |

| ФАРШ МЯСОРАСТИТЕЛЬНЫЙ "ЗАВОЛЖСКИЙ", СПОСОБ ПРОИЗВОДСТВА ФАРША МЯСОРАСТИТЕЛЬНОГО "ЗАВОЛЖСКИЙ", КОТЛЕТЫ МЯСОРАСТИТЕЛЬНЫЕ "ЗАВОЛЖСКИЕ", СПОСОБ ПРОИЗВОДСТВА КОТЛЕТ МЯСОРАСТИТЕЛЬНЫХ "ЗАВОЛЖСКИЕ" | 2002 |

|

RU2214744C1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОАЛМАЗОВ В ПОЛИМЕРПОДОБНОЙ УГЛЕВОДОРОДНОЙ МАТРИЦЕ | 2005 |

|

RU2302369C2 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1986-08-07—Публикация

1985-01-16—Подача