Изобретение относится к обработке металлов давлением, в частности к технологии г,и0ки труб.

Цель изобретения - повышение качества гибки.

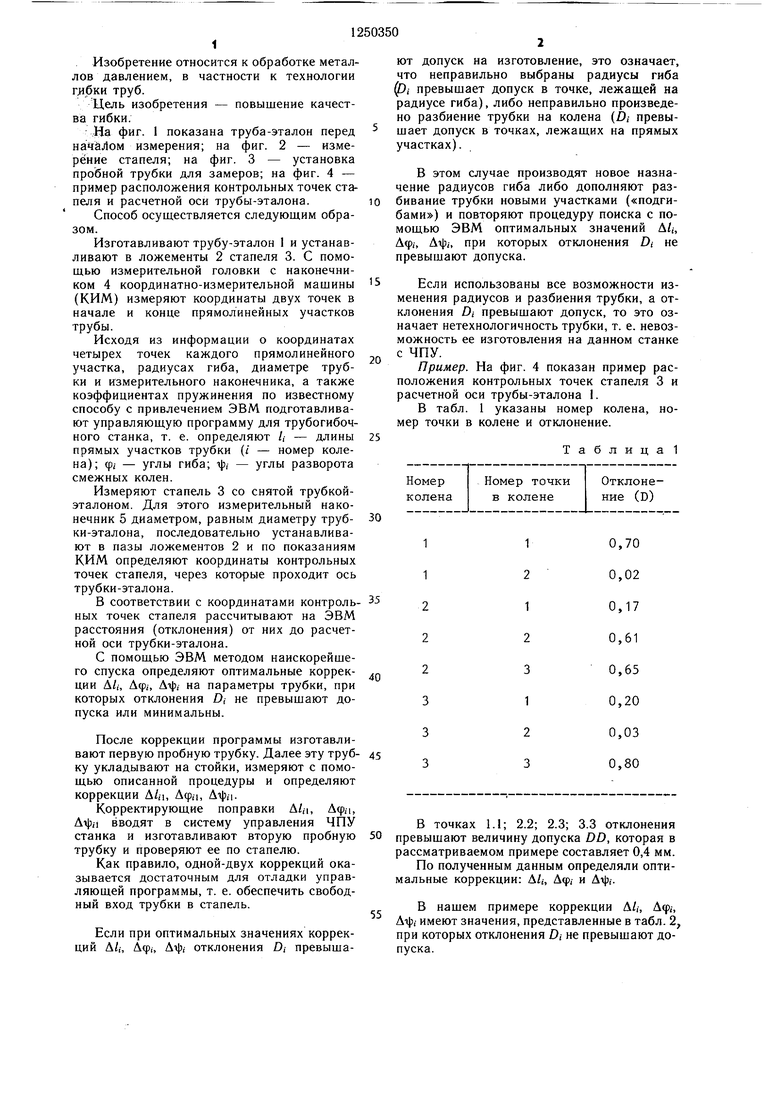

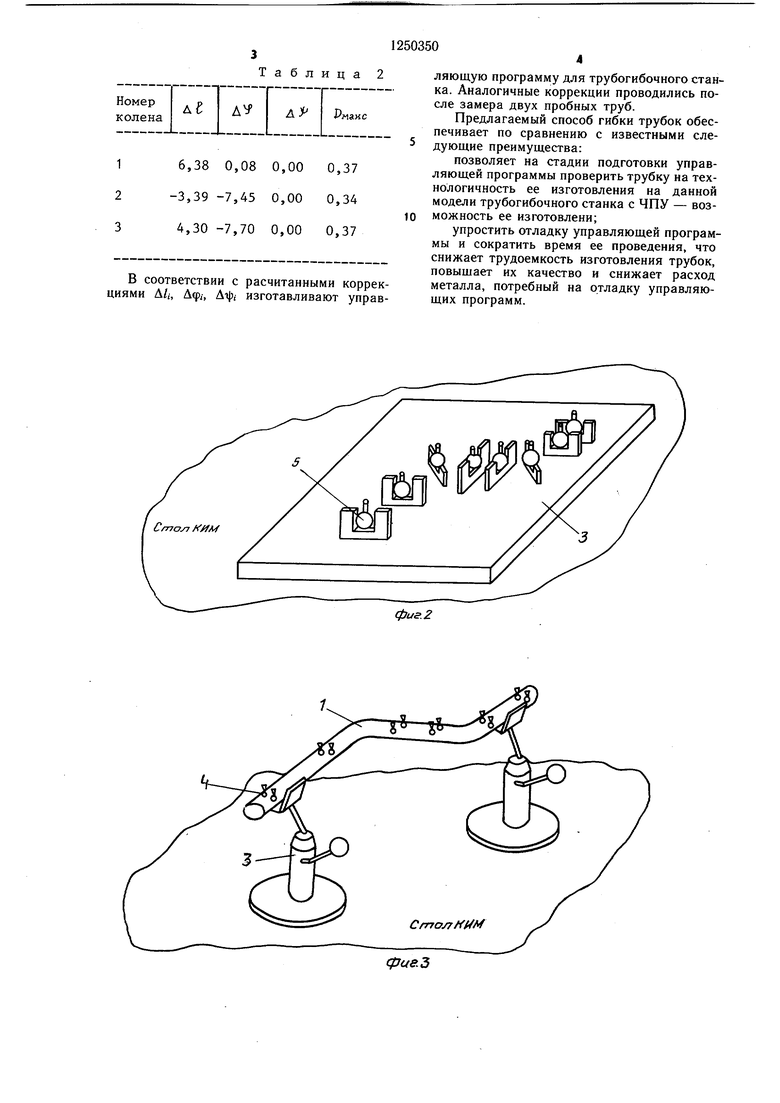

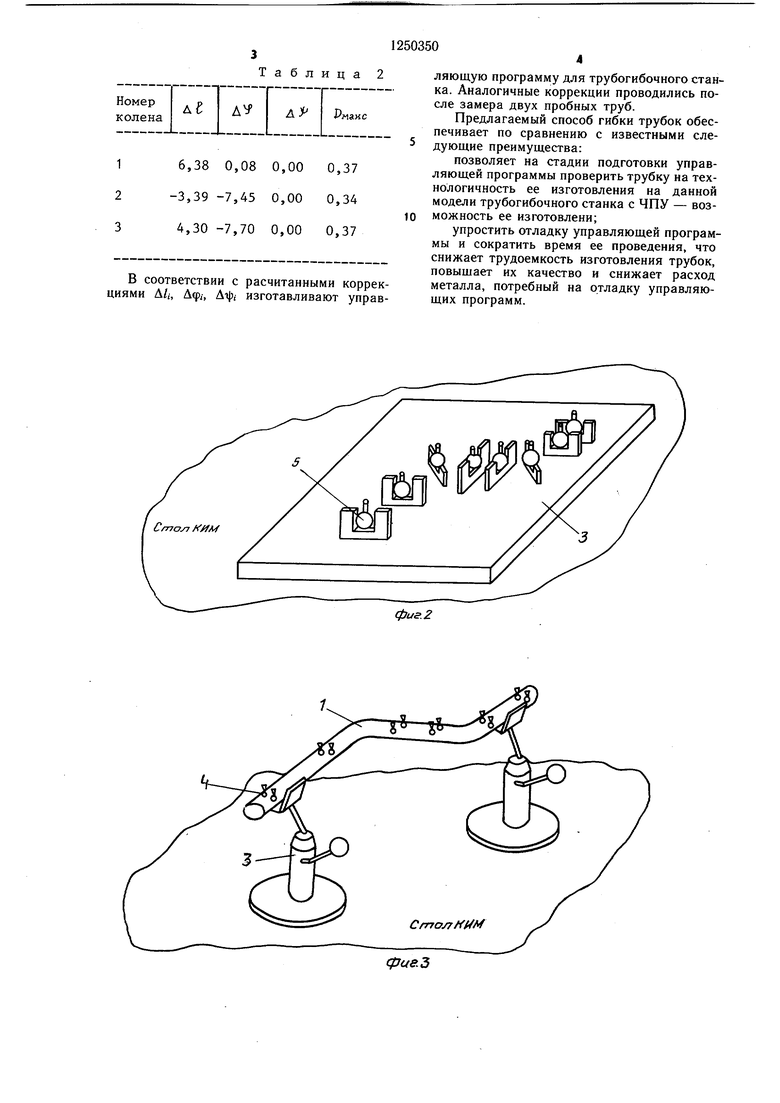

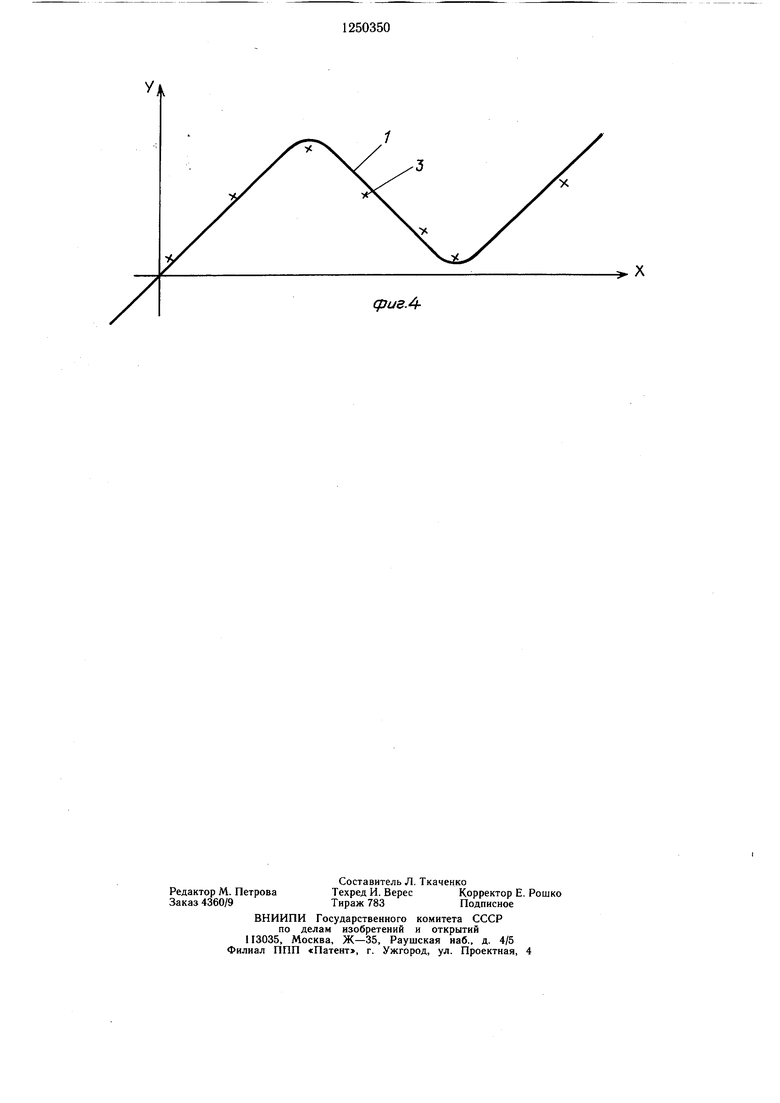

На фиг. 1 показана труба-эталон перед HaVajJoM измерения; на фиг. 2 - измерение стапеля; на фиг. 3 - установка пробной трубки для замеров; на фиг. 4 - пример расположения контрольных точек стапеля и расчетной оси трубы-эталона.

Способ осуществляется следующим образом.

Изготавливают трубу-эталон I и устанавливают в ложементы 2 стапеля 3. С помощью измерительной головки с наконечником 4 координатно-измерительной мащины (КИМ) измеряют координаты двух точек в начале и конце прямолинейных участков трубы.

Исходя из информации о координатах четырех точек каждого прямолинейного участка, радиусах гиба, диаметре трубки и измерительного наконечника, а также коэффициентах пружинения по известному способу с привлечением ЭВМ подготавливают управляющую программу для трубогибоч- ного станка, т. е. определяют /, - длины прямых участков трубки (/ - номер колена); ф,- - углы гиба; if, - углы разворота смежных колен.

Измеряют стапель 3 со снятой трубкой- эталоном. Для этого измерительный наконечник 5 диаметром, равным диаметру трубки-эталона, последовательно устанавливают в пазы ложементов 2 и по показаниям КИМ определяют координаты контрольных точек стапеля, через которые проходит ось трубки-эталона.

В соответствии с координатами контроль ных точек стапеля рассчитывают на ЭВМ расстояния (отклонения) от них до расчетной оси трубки-эталона.

С помощью ЭВМ методом наискорейшего спуска определяют оптимальные коррекции Д/,, Лф„ Ai|5, на параметры трубки, при которых отклонения D, не превышают допуска или минимальны.

После коррекции программы изготавливают первую пробную трубку. Далее эту труб ку укладывают на стойки, измеряют с помощью описанной процедуры и определяют коррекции Д/п, Дфп, Д фп.

Корректирующие поправки Д/п, Дфп, Дг|),1 вводят в систему управления ЧПУ станка и изготавливают вторую пробную трубку и проверяют ее по стапелю.

Как правило, одной-двух коррекций оказывается достаточным для отладки управляющей программы, т. е. обеспечить свободный вход трубки в стапель.

Если при оптимальных значениях коррекций Д/,, Дф„ Дг|), отклонения D, превыша

ют допуск на изготовление, это означает, что неправильно выбраны радиусы гиба (р, превышает допуск в точке, лежащей на радиусе гиба), либо неправильно произведено разбиение трубки на колена (Д- превышает допуск в точках, лежащих на прямых участках).

В этом случае производят новое назначение радиусов гиба либо дополняют разбивание трубки новыми участками («подгибами) и повторяют процедуру поиска с помощью ЭВМ оптимальных значений Д/i, Дф,, Дг|)„ при которых отклонения D, не превышают допуска.

Если использованы все возможности изменения радиусов и разбиения трубки, а отклонения Di превышают допуск, то это означает нетехнологичность трубки,т.е.невозможность ее изготовления на данном станке с ЧПУ.

Пример. На фиг. 4 показан пример расположения контрольных точек стапеля 3 и расчетной оси трубы-эталона 1.

В табл. 1 указаны номер колена, номер точки в колене и отклонение.

Таблица 1

В точках 1.1; 2.2; 2.3; 3.3 отклонения превышают величину допуска DD, которая в рассматриваемом примере составляет 0,4 мм.

По полученным данным определяли оптимальные коррекции: Д/(, Дф,- и Дг|5,-.

В нашем примере коррекции Д/,, Дф/, До),- имеют значения, представленные в табл. 2, при которых отклонения D, не превышают допуска.

Таблица 2

В соответствии с расчитанными коррекциями Д/i, Дф„ Д% изготавливают управ

ляющую программу для трубогибочного станка. Аналогичные коррекции проводились после замера двух пробных труб.

Предлагаемый способ гибки трубок обеспечивает по сравнению с известными следующие преимущества:

позволяет на стадии подготовки управляющей программы проверить трубку на технологичность ее изготовления на данной модели трубогибочного станка с ЧПУ - возможность ее изготовлени;

упростить отладку управляющей программы и сократить время ее проведения, что снижает трудоемкость изготовления трубок, повыщает их качество и снижает расход металла, потребный на отладку управляющих программ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для базирования гнутых труб к координатно - измерительной машине с ЭВМ для измерения взаимного расположения концевых прямолинейных участков труб, их присоединительных поверхностей и разметки их концов | 1990 |

|

SU1783279A1 |

| Способ гибки труб по эталону на станках с программным управлением | 1985 |

|

SU1287966A1 |

| СПОСОБ ГИБКИ ТРУБ ПО ЭТАЛОНУ НА СТАНКАХ С ПРОГРАММНЫМ УПРАВЛЕНИЕМ | 1979 |

|

SU825231A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФОРМЫ СУДОВОЙ ЗАБОЙНОЙ ТРУБЫ И НАСТРОЕЧНЫЙ ШАБЛОН | 2014 |

|

RU2578175C1 |

| Способ гибки труб по эталону на станках с программным управлением | 1986 |

|

SU1391765A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ГИБКИ ТРУБ | 2011 |

|

RU2481910C2 |

| Способ контроля технического состояния станков с ЧПУ | 1983 |

|

SU1228971A1 |

| Способ автоматического управления процессом обработки на токарных станках с ЧПУ | 1986 |

|

SU1484593A1 |

| Способ изготовления сварных трубопроводов из элементов по эталону | 1986 |

|

SU1428489A1 |

| ТРУБОГИБОЧНЫЙ СТАНОК | 2019 |

|

RU2708488C1 |

фиг. 2

фие-3

дзиг.А

| СПОСОБ ГИБКИ ТРУБ ПО ЭТАЛОНУ НА СТАНКАХ С ПРОГРАММНЫМ УПРАВЛЕНИЕМ | 1979 |

|

SU825231A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-08-15—Публикация

1983-05-13—Подача