Изобретение относится к технологии машиностроения, а именно к способам автоматического управления точностью обработки, и может быть использовано для изготовления высокоточных деталей на токарных станках с ЧПУ.

Цель изобретения - по-вышение точности измерения, точности обработки и процента выхода годных деталей требуемой точности за счет восстановления характеристик прибора активного контроля.

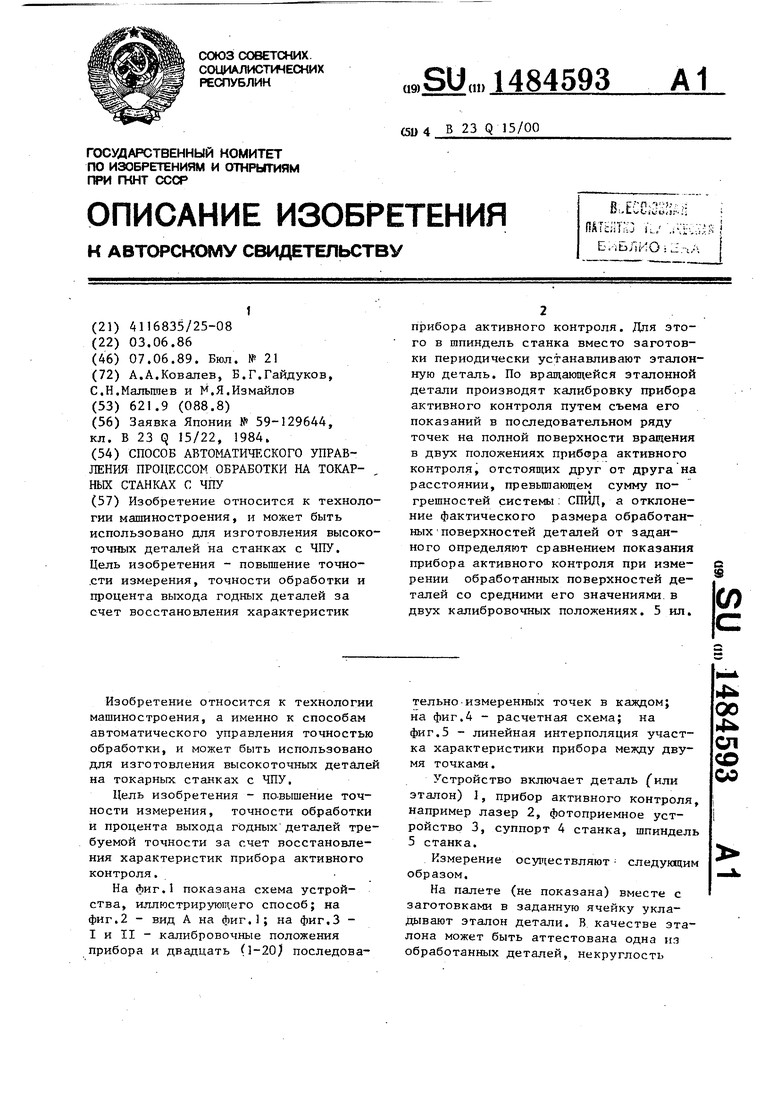

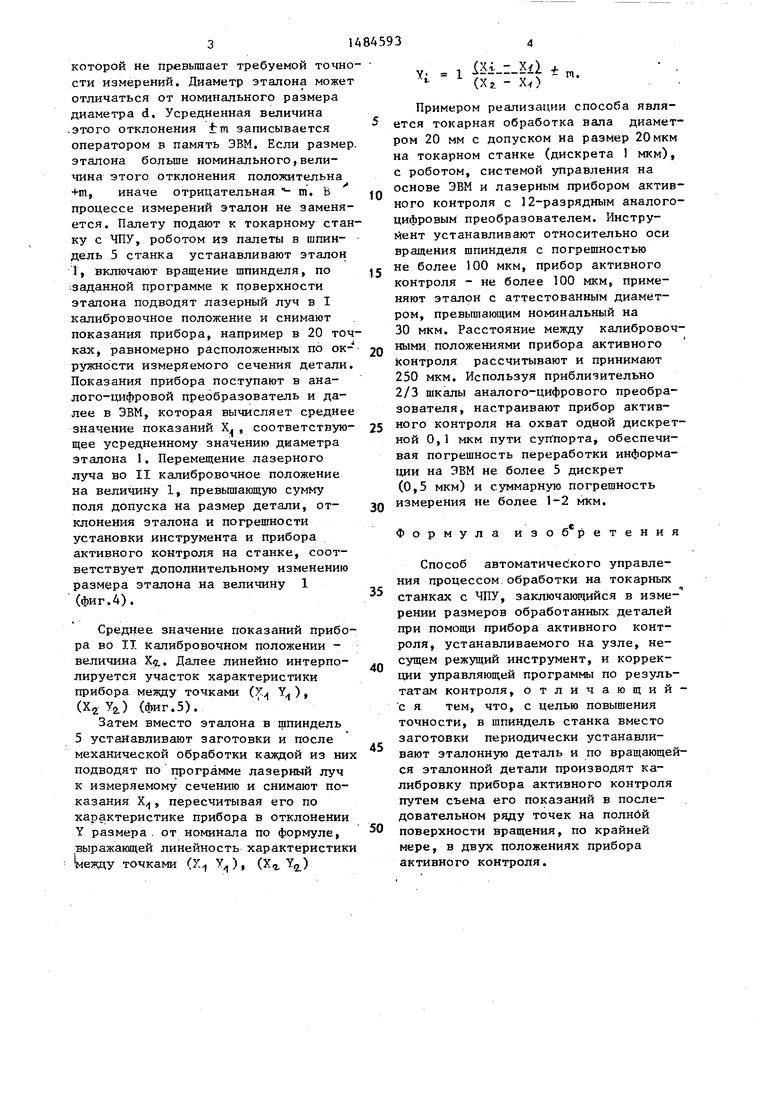

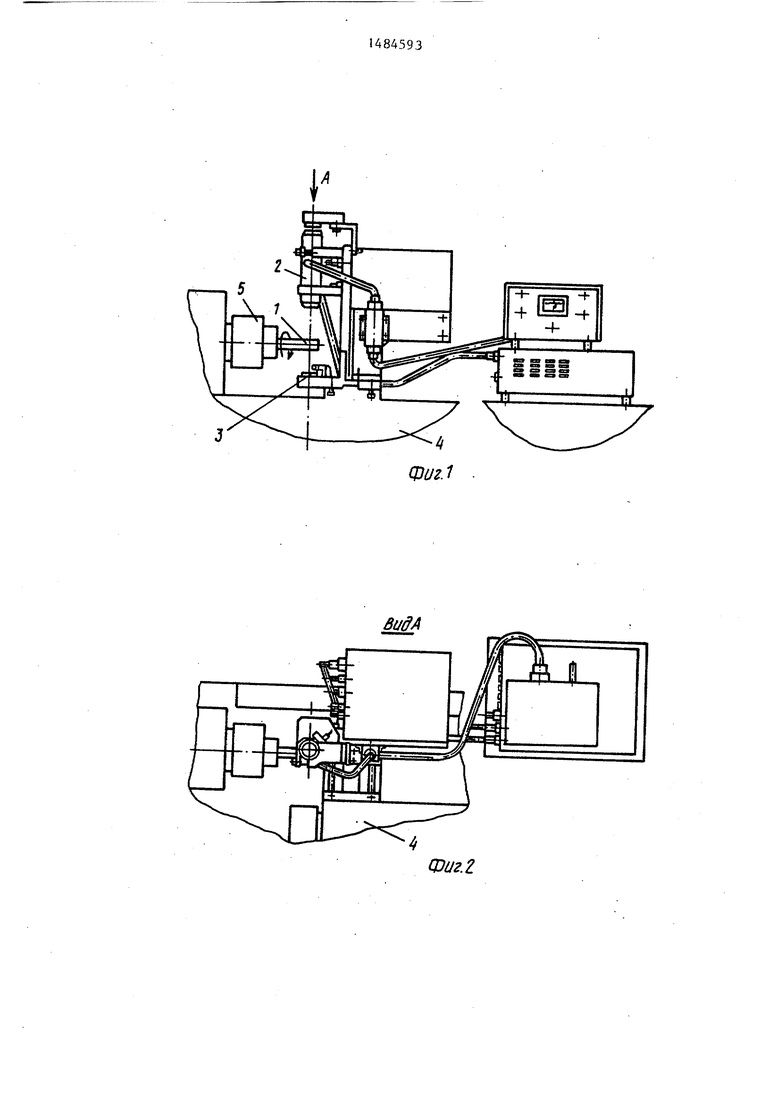

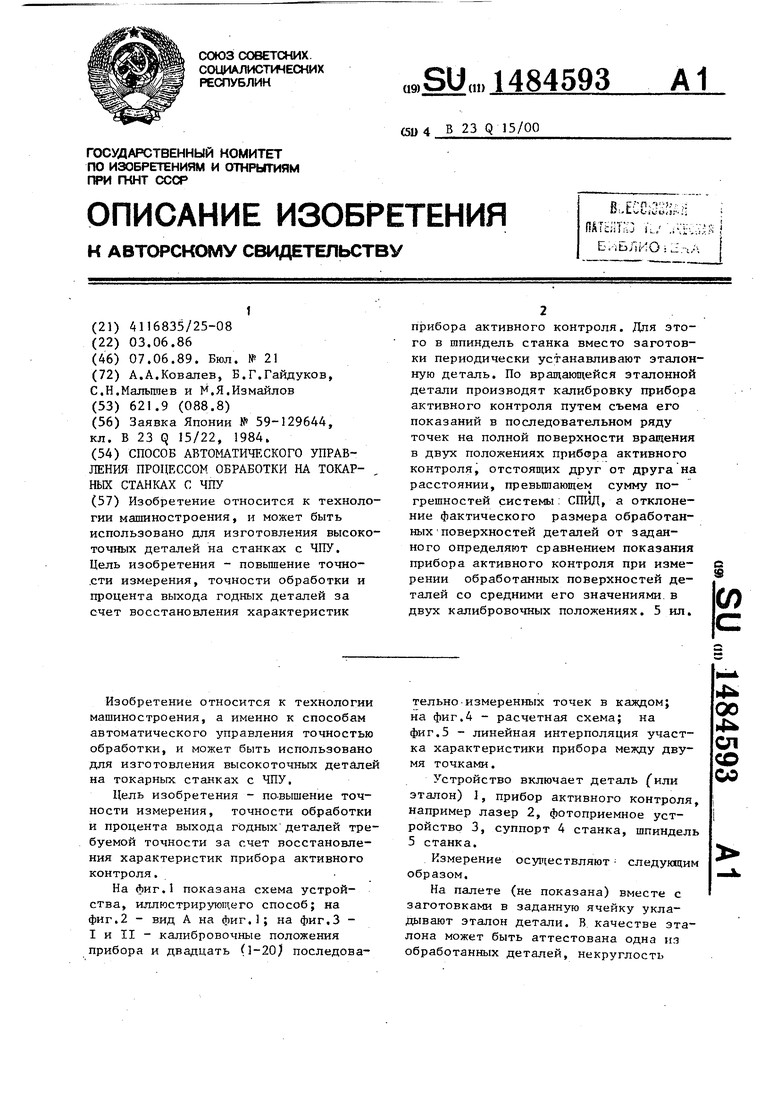

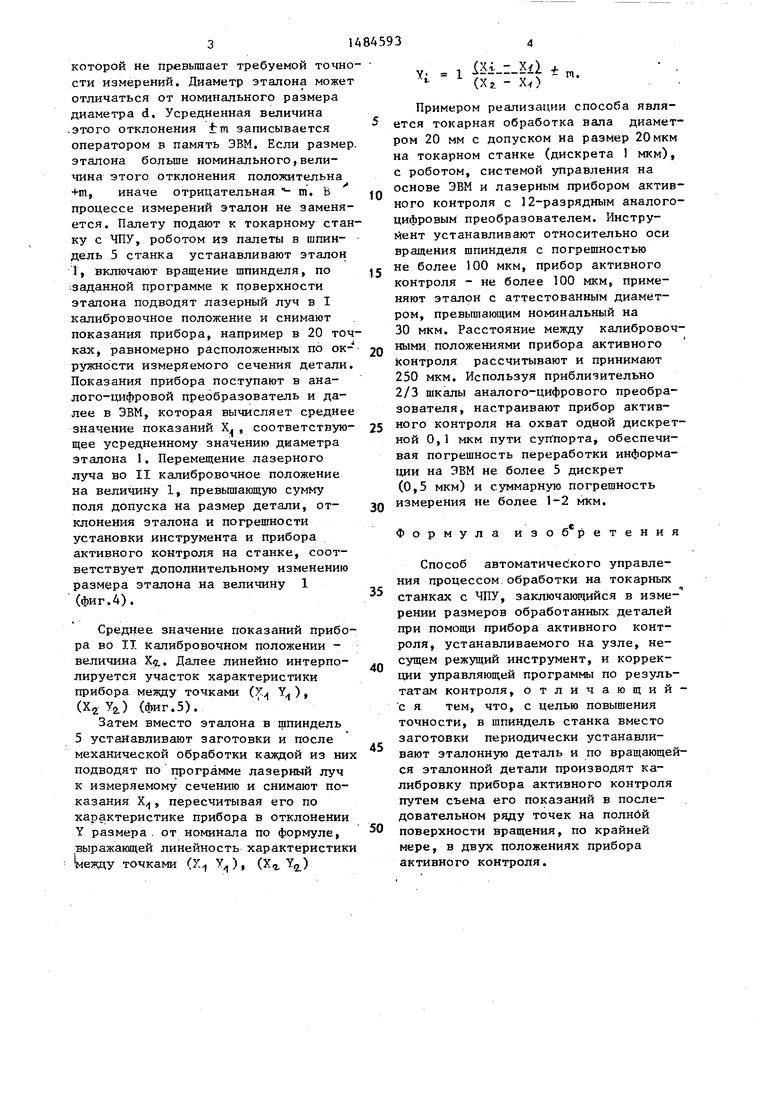

На фиг.1 показана схема устройства, иллюстрирующего способ; на фиг.2 - вид А на фиг.1; на фиг.З - I и II - калибровочные положения прибора и двадцать (1-20) последовательно измеренных точек в каждом; на фиг.4 - расчетная схема; на фиг.5 - линейная интерполяция участка характеристики прибора между двумя точками.

Устройство включает деталь или эталон) 1, прибор активного контроля, например лазер 2, фотоприемное устройство 3, суппорт 4 станка, шпиндель 5 станка.

Измерение осуществляют следующим образом.

На палете (не показана) вместе с заготовками в заданную ячейку укладывают эталон детали. В качестве эталона может быть аттестована одна из обработанных деталей, некруглость

4ъ

00 4

сл

со

со

которой не превышает требуемой точно сти измерений. Диаметр эталона может отличаться от номинального размера диаметра d. Усредненная величина .этого отклонения irm записывается оператором в память ЭВМ. Если размер эталона больше номинального,величина этого отклонения положительна +т, иначе отрицательная m. b процессе измерений эталон не заменяется. Палету подают к токарному станку с ЧПУ, роботом из палеты в шпиндель 5 станка устанавливают эталон 1, включают вращение шпинделя, по заданной программе к поверхности эталона подводят лазерный луч в I калибровочное положение и снимают показания прибора, например в 20 точках, равномерно расположенных по окружности измеряемого сечения детали. Показания прибора поступают в аналого-цифровой преобразователь и далее в ЭВМ, которая вычисляет среднее значение показаний X. , соответствую- щее усредненному значению диаметра эталона 1. Перемещение лазерного луча во II калибровочное положение на величину 1, превышающую сумму поля допуска на размер детали, отклонения эталона и погрешности установки инструмента и прибора активного контроля на станке, соответствует дополнительному изменению размера эталона на величину 1 (фиг.4).

Среднее значение показаний прибора во II калибровочном положении - величина X.J,. Далее линейно интерполируется участок характеристики прибора между точками (У ) (Хг Уг) (фиг.5).

Затем вместо эталона в шпиндель 5 устанавливают заготовки и после механической обработки каждой из них подводят по программе лазерный луч к измеряемому сечению и снимают показания Х, пересчитывая его по характеристике прибора в отклонении Y размера от номинала по формуле, выражающей линейность характеристики Между точками (X,, v ) ( (Хг Y)

1 Ш-i-Zil +

(Хг - Х)

m.

5

g 5

0

0

5

0

5

0

Примером реализации способа является токарная обработка вала диаметром 20 мм с допуском на размер 20 мкм на токарном станке (дискрета 1 мкм), с роботом, системой управления на основе ЭВМ и лазерным прибором активного контроля с 12-разрядным аналого- цифровым преобразователем. Инструмент устанавливают относительно оси вращения шпинделя с погрешностью не более 100 мкм, прибор активного контроля - не более 100 мкм, применяют эталон с аттестованным диаметром, превышающим номинальный на 30 мкм. Расстояние между калибровочными положениями прибора активного контроля рассчитывают и принимают 250 мкм. Используя приблизительно 2/3 шкалы аналого-цифрового преобразователя, настраивают прибор активного контроля на охват одной дискретной О, 1 мкм пути сугГпорта, обеспечивая погрешность переработки информации на ЭВМ не более 5 дискрет (0,5 мкм) и суммарную погрешность измерения не более 1-2 мкм.

Формула изобретения

Способ автоматического управления процессом обработки на токарных станках с ЧПУ, заключающийся в изме- рении размеров обработанных деталей при помощи прибора активного контроля, устанавливаемого на узле, несущем режущий инструмент, и коррекции управляющей программы по результатам контроля, отличающий- с я тем, что, с целью повышения точности, в шпиндель станка вместо заготовки периодически устанавливают эталонную деталь и по вращающейся эталонной детали производят калибровку прибора активного контроля путем съема его показаний в последовательном ряду точек на полной поверхности вращения, по крайней мере, в двух положениях прибора активного контроля.

V0ng

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ НАРУЖНОЙ ПОВЕРХНОСТИ ДЕТАЛИ В ПРОЦЕССЕ ОБРАБОТКИ НА ТОКАРНОМ СТАНКЕ | 2023 |

|

RU2832990C1 |

| УСТРОЙСТВО ПРОГНОЗИРОВАНИЯ НА ОБОРУДОВАНИИ С ЧПУ КАЧЕСТВА ОБРАБОТАННЫХ ПОВЕРХНОСТЕЙ ДЕТАЛИ | 2005 |

|

RU2325247C2 |

| СПОСОБ УПРАВЛЕНИЯ РАБОЧИМ ЦИКЛОМ ПРОЦЕССА ШЛИФОВАНИЯ | 2019 |

|

RU2715580C1 |

| ОПРЕДЕЛЕНИЕ ХАРАКТЕРИСТИК ТЕПЛОВОГО РАСШИРЕНИЯ СТАНКА С ЧПУ | 2015 |

|

RU2699885C2 |

| УСТРОЙСТВО ПРОГНОЗИРОВАНИЯ И УПРАВЛЕНИЯ ТОЧНОСТЬЮ ТОКАРНОЙ ОБРАБОТКИ ДЕТАЛЕЙ НА ОБОРУДОВАНИИ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ (ЧПУ) | 2008 |

|

RU2386519C2 |

| Измерительная головка | 1990 |

|

SU1780930A1 |

| Устройство высокоточной обработки деталей на токарных станках с числовым программным управлением | 2017 |

|

RU2677443C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВОК НА СТАНКАХ С ЧПУ | 2013 |

|

RU2544713C1 |

| Система автоматического управления размерной настройкой токарных станков с ЧПУ | 1981 |

|

SU1144775A1 |

| СПЕЦИАЛЬНЫЙ СТАНОК С ЧПУ | 2012 |

|

RU2492990C1 |

Изобретение относится к технологии машиностроения и может быть использовано для изготовления высокоточных деталей на станках с ЧПУ. Цель изобретения - повышение точности измерения, точности обработки и процента выхода годных деталей за счет восстановления характеристик прибора активного контроля. Для этого в шпиндель станка вместо заготовки периодически устанавливают эталонную деталь. По вращающейся эталонной детали производят калибровку прибора активного контроля путем съема его показаний в последовательном ряду точек на полной поверхности вращения в двух положениях прибора активного контроля, отстоящих друг на друга на расстоянии, превышающем сумму погрешностей системы СПИД, а отклонение фактического размера обработанных поверхностей деталей от заданного определяют сравнением показания прибора активного контроля при измерении обработанных поверхностей деталей со средними его значениями в двух калибровочных положениях. 5 ил.

cegmi

I

VV

Фиг, 3

%

У, т

Xi i h фцг.5

ШгМ

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-06-07—Публикация

1986-06-03—Подача