в данном случае не может

металлургии, а именно к производству ферросплавов.

Целью изобретения является повышение извлечения марганца из шихты и снижение удельного расхода электроэнергии на выплавку силикомарганца

В предлагаемом способе в течение плавки отношение суммы окислов кальция и магния к окиси алюминия в руд- ной части шихты и в конечном шлаке процесса поддерживает равным 1,2-2,2 при отношении CaO/SiOj в конечном шлаке равном О,60-0J75, вводя отходы алюминиево-кремниевых сплавов в ко- личестве 30-100 кг на тонну сплава.

Обычно принимаемое за основность при выплавке силикомарганца отношеCa04MgOние-- -

SiO быть определяюшлм показателем, так

как в него входит кремнезем, который в процессе производства восстанавливается, из-за чего величина основности от шихты до шлака значи- тельно изменяется, а поскольку основность шлака определяет свойства шлака передельного силикомарганца и влияет на ход технологического процесса, взаимовлияние всех этих окис- лов усложняет выбор оптимальной основности и правильный расчет шихты. Поэтому для правильной оценки основности шлака при вьтлавке высококрем- сплавов необходимо искать оп- тимальное соотношение между окислами, которые практически не восстанавливаются и полностью остаются в отвальном пшаке, определяя его свойства. Такими окислами являются окис- лы СаО, MgO и . При определенных соотношениях между этими окислами можно получить жидкоподвижный шлак, обеспечиваюший нормальные условия производства силикомарганца.

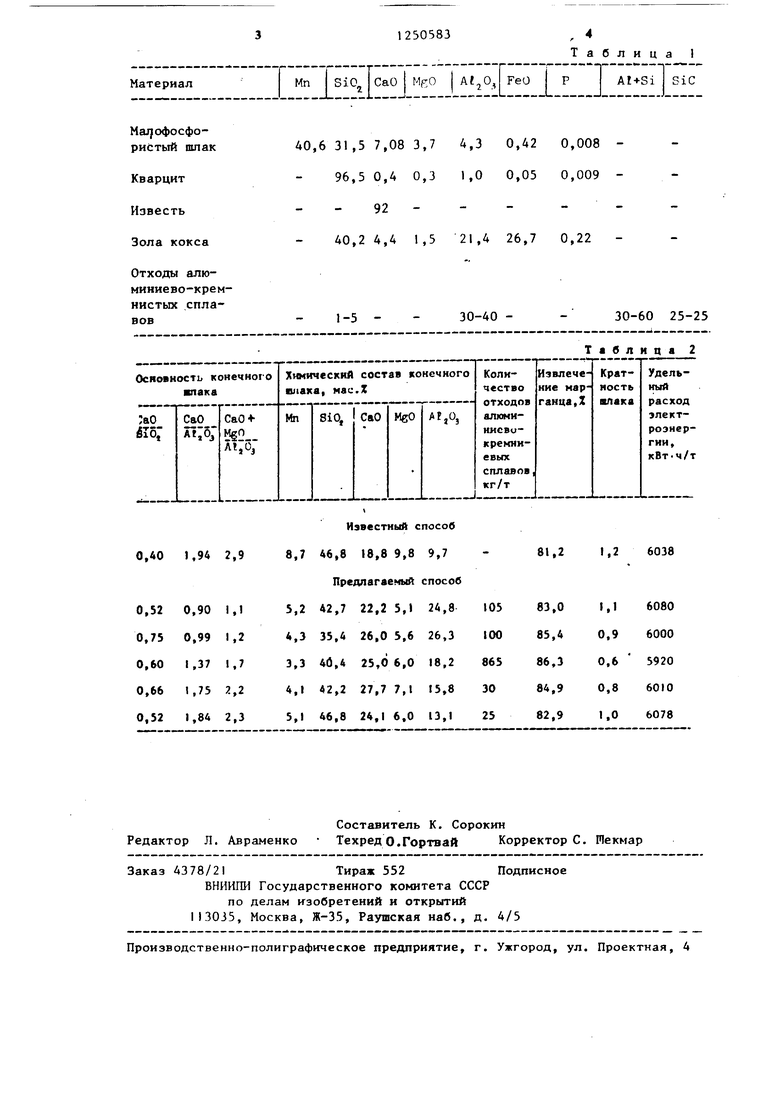

В промьшшенных условиях в идентичных условиях быпи проведены сопоставительные плавки передельного силикомарганца на печи мощностью ЗООО кВА (по предлагаемому и извест ному способу). Проведено шесть плавок до основности конечного шлака, отличающейся друг от друга соотношением (СаО MgO)/Alj03 и равным в каждой плавке последовательно 2,9; 1.2; 1,7; 2,2; 2,3. Для исследуемых плавок состав колоши был следующий, кг: малофосфористый шлак

0

5

5 о 5

5

340; известь 15-50; отходы Производства алюминиево-кремниевых сплавов 30-100.

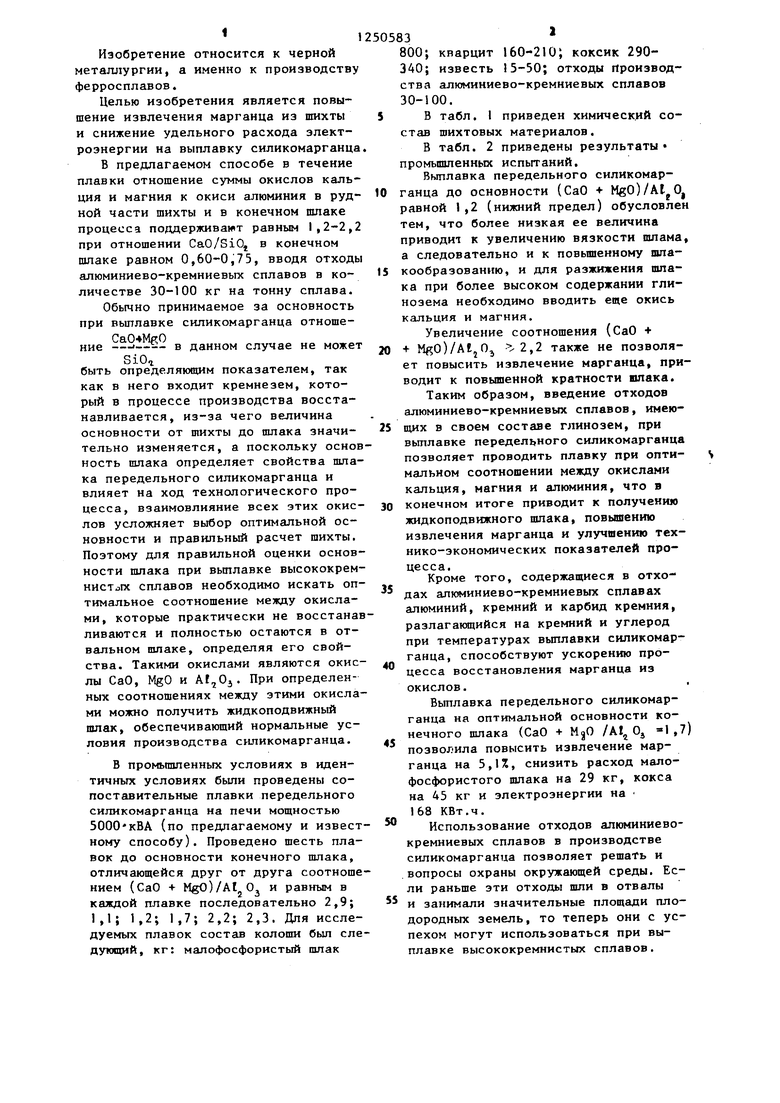

В табл. 1 приведен химический состав шихтовых материалов,

В табл. 2 приведены результаты промьшшенных испытаний.

Выплавка передельного силикомарганца до основности (СаО MgO) равной 1,2 (нижний предел) обусловлен тем, что более низкая ее величина приводи к увеличению вязкости шлама, а следовательно и к повьш1енному шлакообразованию, и для разжижения шлака при более высоком содержании глинозема необходимо вводить еще окись кальция и магния.

Увеличение соотношения (СаО + + MgO)/AljOj 2,2 также не позволяет повысить извлечение марганца, приводит к повышенной кратности плака.

Таким образом, введение отходов алюминиево-кремниевых сплавов, имеющих в своем составе глинозем, при вьтлавке передельного силикомаргаица позволяет проводить плавку при оптимальном соотношении между окислами кальция, магния и алюминия, что в конечном итоге приводит к получению жидкоподвижного шлака, повышению извлечения марганца и улучшению технико-экономических показателей процесса.

Кроме того, содержащиеся в отходах алюминиево-кремниевых сплавах алюминий, кремний и карбид кремния, разлагающийся на кремний и углерод при температурах выплавки силикомарганца, способствуют ускорению процесса восстановления марганца из окислов.

Выплавка передельного силикомарганца на оптимальной основности конечного шлака (СаО МаО /AI, О. 1 ,7)

о i позволила повысить извлечение марганца на 5,1%, снизить расход мало- фосфористого шлака на 29 кг, кокса на 43 кг и электроэнергии на 168 КВт,ч.

Использование отходов алюминиево- кремниевых сплавов в производстве силикомарганца позволяет решать и вопросы охраны окружающей среды. Если раньше эти отходы шли в отвалы и занимали значительные площади плодородных земель, то теперь они с успехом могут использоваться при выплавке высококремнистых сплавов.

Mn SiOj CaO I MgO А{,0, FeO P Al+Si Si

Si

Материал

1-5 1,942,9

0,901,1

0,991,2

1,371.7

1,752,2

1,842,3

Известный способ 8,7 46,8 18,8 9,8 9,7

Предлагаемый способ

5.242,7 22,2 5,1 24,8

4.335,4 26,0 5,6 26,3 3,3 4й,4 25,6 6,0 18,2 4,1 42,2 27,7 7,1 15,8 5,1 46,8 24,1 6,0 13,1

Составитель К. Сорокин Редактор Л. Авраменко Техред О.Гортвай Корректор С. Мекмар

- -- ---- - --- - - - - «.« «. ... «,...,« ..,. «...

Заказ АЗ78/21Тираж 552Подписное

ВНИИПИ Государственного комитета СССР

по делам кзобретеиий и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Al+Si Si

Таблица 1

Sic

30-40 30-60 25-25

Таблица 2

81,2

«,2

6038

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для выплавки металлического марганца | 1984 |

|

SU1254044A1 |

| Шихта для выплавки низкофосфористого углеродистого ферромарганца | 1981 |

|

SU1002390A1 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU1110812A1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ И КАРБОНАТНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2008 |

|

RU2374350C1 |

| Шихта для выплавки силикомарганца | 1982 |

|

SU1039977A1 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2005 |

|

RU2298046C2 |

| Способ выплавки металлического марганца | 1983 |

|

SU1148885A1 |

| Способ выплавки металлического марганца | 1981 |

|

SU1014952A1 |

| Шихта для плавки мало- и среднеуглеродистого ферромарганца | 1988 |

|

SU1585366A1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД И КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ СПЛАВА УГЛЕВОССТАНОВИТЕЛЬНЫМ ПРОЦЕССОМ | 2008 |

|

RU2382089C1 |

| Гасин М.И., Емлин Б.И | |||

| Электрометаллургия ферросплавов | |||

| Киев- Донецк: Вища школа, 1983, с | |||

| Ручной дровокольный станок | 1921 |

|

SU375A1 |

| Способ выплавки силикомарганца | 1978 |

|

SU908879A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-08-15—Публикация

1984-07-06—Подача