Изобретение относится к литейному производству, а именно к устройствам для приготовления формовочных и стержневых смесей.

Цель изобретения - повышение эффективности перемешивания, эксплуатационной надежности и расширения технологических возможностей смесителя.

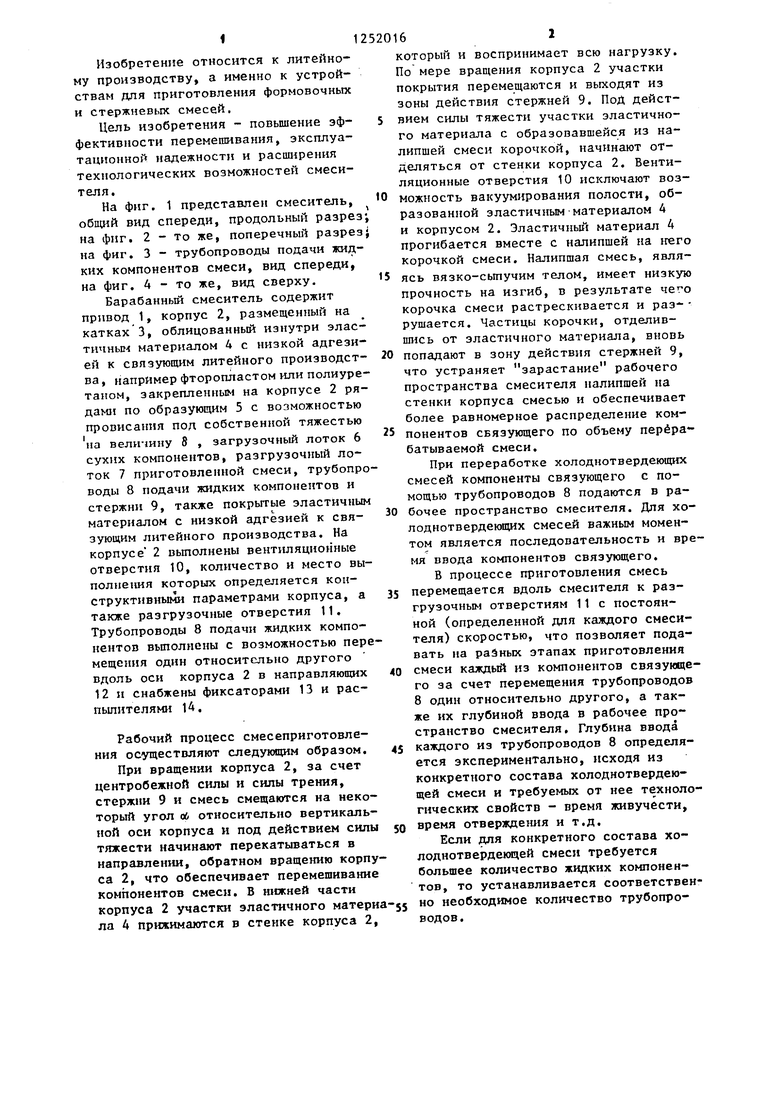

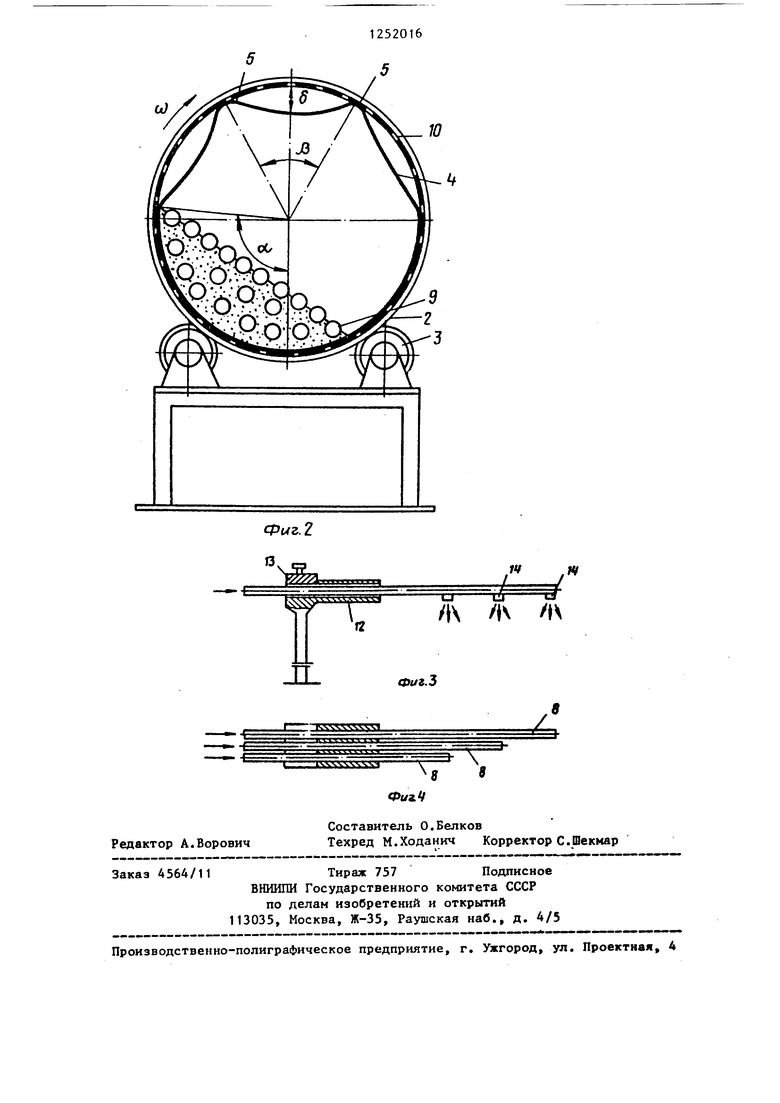

На фиг. 1 представлен смеситель, общий вид спереди, продольный разрез на фиг. 2 - то же, поперечный разрез на фиг. 3 - трубопроводы подачи жидких компонентов смеси, вид спереди, на фиг. 4 - то же, вид сверху.

Барабанный смеситель содержит привод 1, корпус 2, размещенный на катках 3, облицованный изнутри элас- тичньп- материалом 4 с низкой адгезией к связующим литейного производства , например фторопластом или полиуретаном, закрепленным на корпусе 2 рядам} по образующим 5 с возможностью провисания под собственной тяжестью на величину 8 , загрузочный лоток 6 сухих компонентов, разгрузочный ло ток 7 приготовленной смеси, трубопроводы 8 подачи жидких компонентов и стержни 9, также покрытые эластичным материалом с низкой адгезией к связующим литейного производства. На корпусе 2 вьтолнены вентиляционные отверстия 10, количество и место вы- полне1шя которых определяется конструктивными параметрами корпуса, а также разгрузочные отверстия 11. Трубопроводы 8 подачи жидких компонентов вьтолнены с возможностью перемещения один относительно другого вдоль оси корпуса 2 в направляющих 12 и снабжены фиксаторами 13 и распылителями 1А.

Рабочий процесс смесеприготовле- ния осуществляют следующим образом.

При вращении корпуса 2, за счет центробежной силы и силы трения, стержни 9 и смесь смещаются на некоторый угол об относительно вертикальной оси корпуса и под действием силы тяжести начинают перекатываться в направлении, обратном вращению корпуса 2, что обеспечивает перемешивание компонентов смеси. В нижней части

корпуса 2 участки эластичного материа-55 но необходимое количество трубопро- ла А прижимаются в стенке корпуса 2, водов.

5

0

5

который и воспринимает всю нагрузку. По мере вращения корпуса 2 участки покрытия перемещаются и выходят из зоны действия стержней 9. ПоД действием силы тяжести участки эластичного материала с образовавшейся из налипшей смеси корочкой, начинают отделяться от стенки корпуса 2. Вентиляционные отверстия 10 исключают возможность вакуумирования полости, образованной эластичным материалом А и корпусом 2. Эластичньш материал А прогибается вместе с налипшей на irero корочкой смеси. Налипшая смесь, являясь вязко-сьтучим телом, имеет низкую прочность на изгиб, в результате чего корочка смеси растрескивается и раз- рушается. Частицы корочки, отделившись от эластичного материала, вновь

0 попадают в зону действия стержней 9, что устраняет зарастание рабочего пространства смесителя налипшей на стенки корпуса смесью и обеспечивает более равномерное распределение ком5 понентов связующего по объему перерабатываемой смеси.

При переработке холоднотвердеющих смесей компоненты связующего с помощью трубопроводов 8 подаются в рабочее пространство смесителя. Для холоднотвердеющих смесей важным моментом является последовательность и время ввода компонентов связующего.

В процессе приготовления смесь перемещается вдоль смесителя к разгрузочным отверстиям 11 с постоянной (определенной для каждого смесителя) скоростью, что позволяет подавать на разных этапах приготовления смеси каждый из компонентов связующего за счет перемещения трубопроводов 8 один относительно другого, а также их глубиной ввода в рабочее пространство смесителя. Глубина ввода каждого из трубопроводов 8 определяется экспериментально, исходя из конкретного состава холоднотвердеющей смеси и требуемых от нее технологических свойств - время живучести, время отверждения и т.д.

Если для конкретного состава холоднотвердеющей смеси требуется большее количество жидких компонентов, то устанавливается соответствен0

5

0

| название | год | авторы | номер документа |

|---|---|---|---|

| БАРАБАННЫЙ СМЕСИТЕЛЬ | 1995 |

|

RU2096125C1 |

| Смеситель для приготовления холоднотвердеющих смесей | 1983 |

|

SU1199426A1 |

| Способ изготовления литейных форм из холоднотвердеющих смесей | 1988 |

|

SU1666264A1 |

| Способ приготовления песчано-смоляной смеси для изготовления литейных стержней и форм | 1980 |

|

SU942860A1 |

| Комплексная автоматизированная линия для изготовления стержней из холоднотвердеющих смесей | 1986 |

|

SU1435377A1 |

| Смеситель | 1990 |

|

SU1821288A1 |

| УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ КИНЕТИКИ ПРОЦЕССОВ ГАЗОВЫДЕЛЕНИЯ ИЗ ОБРАЗЦОВ ЛИТЕЙНЫХ СТЕРЖНЕЙ | 2006 |

|

RU2336145C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХОЛОДНОТВЕРДЕЮЩЕЙ СМЕСИ | 2002 |

|

RU2243058C2 |

| БАРАБАННЫЙ СМЕСИТЕЛЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1994 |

|

RU2057615C1 |

| Барабанный смеситель непрерывного действия для приготовления формовочных смесей | 1988 |

|

SU1653886A1 |

Фиг. 2 J3.

,

Г2

Редактор А.Ворович Заказ 4564/11

Ф(/г

Составитель О.Белков

Техред М.Ходанич Корректор С.Шекнар

Тираж 757 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

IV

,w

3

/l /i /

| Жуковский С.С., Лясс Л.М | |||

| Формы и стержни из холоднотвердеющих смесей | |||

| М.: Машиностроение, 1978, с.41 | |||

| Шлакообразующая смесь для обработки металла | 1982 |

|

SU1062278A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-08-23—Публикация

1984-07-06—Подача