Изобретение относится к машине- строению, а именно к оборудованию литейного производства, и может быть использовано при изготовлении стерж - ней из холоднотвердеющих смесей

(ХТС).

Цель изобретения - повышение экономичности линии путем обеспечения законченного технологического цикла изготовления стержней при одновре манном сокрап;ении погрузочно-разгру- зочных операций и производственных площадей. .

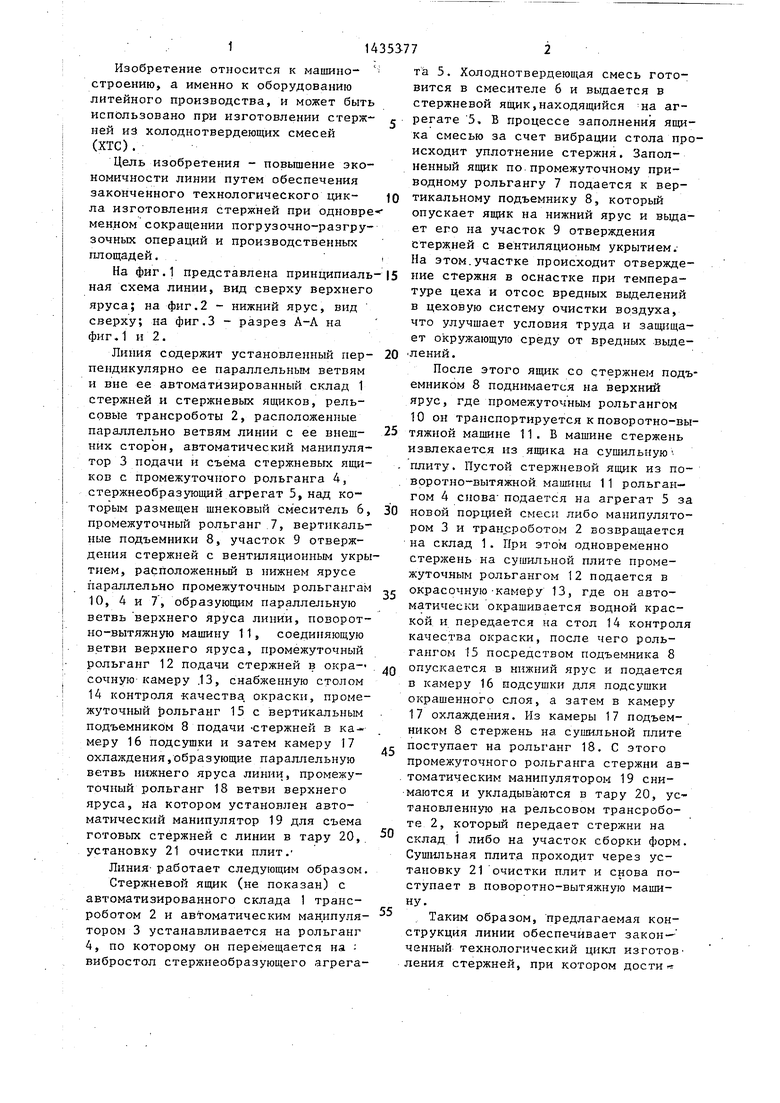

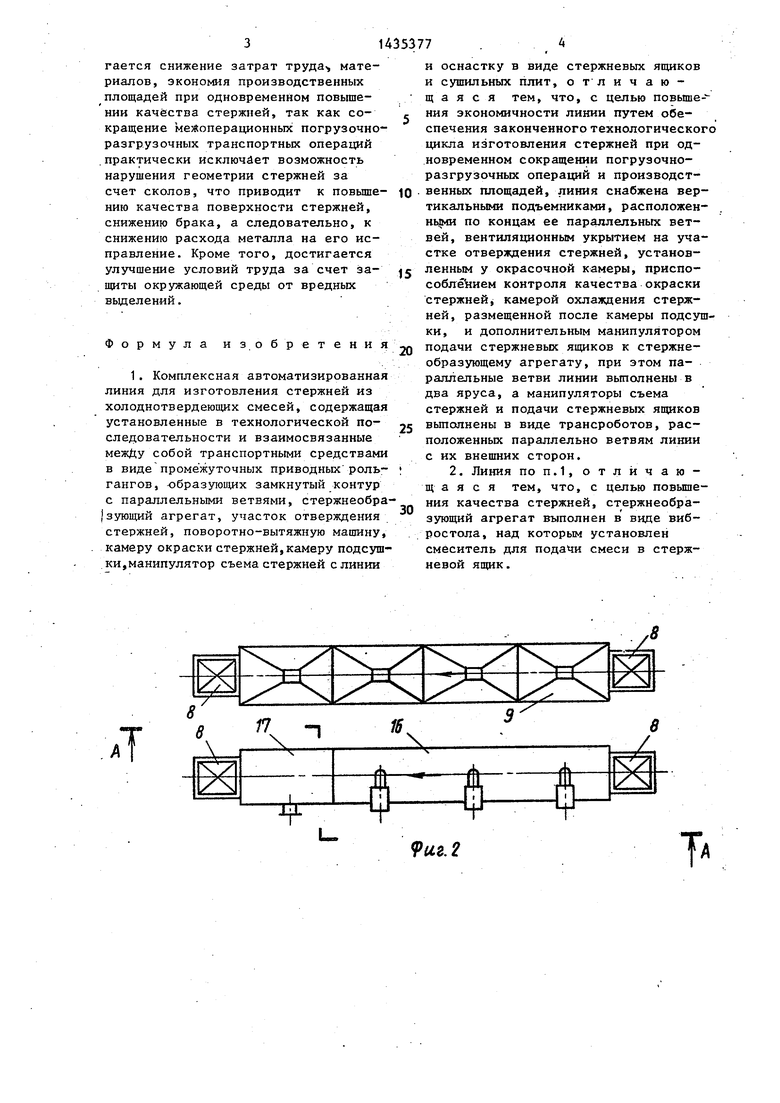

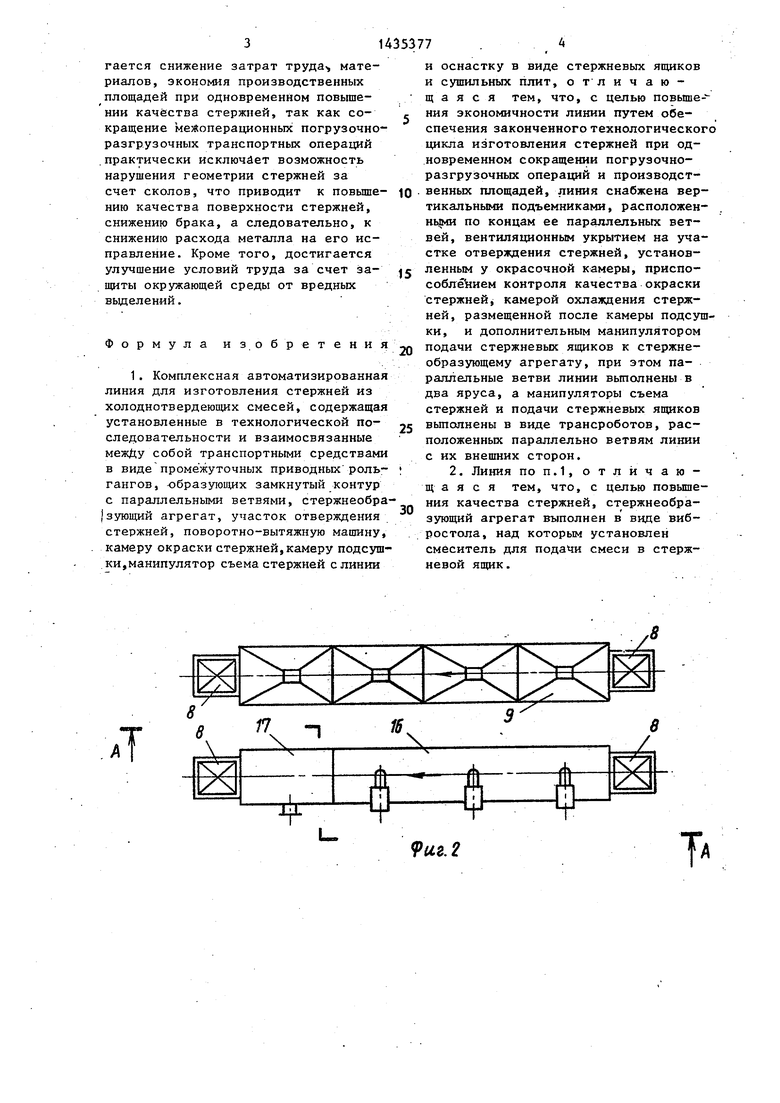

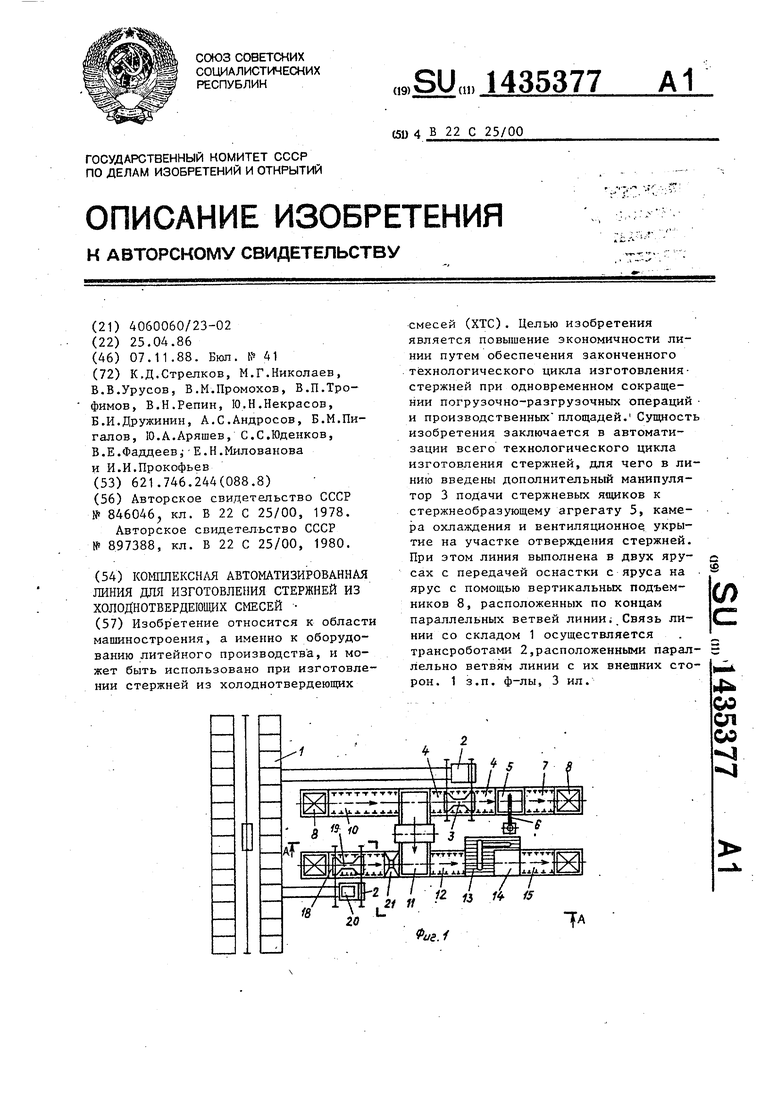

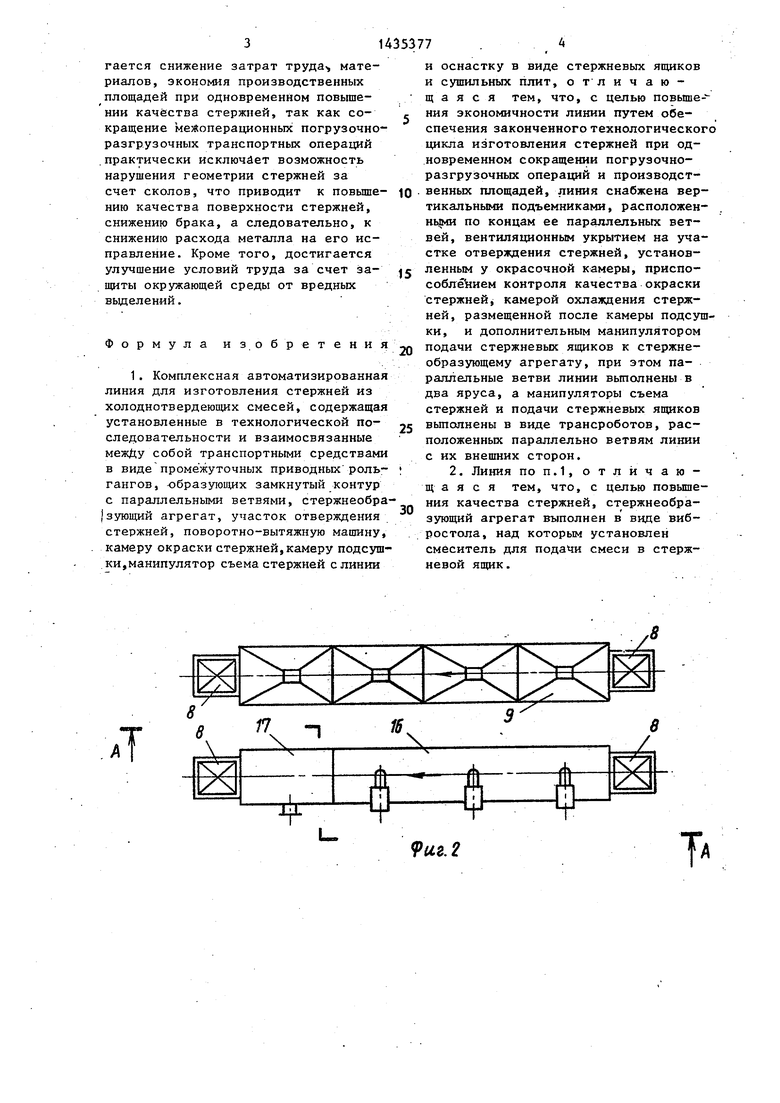

На фиг.1 представлена принципиальная схема линии, вид сверху верхнего яруса; на фиг.2 - нижний ярус, вид сверху; на фиг.З - разрез А-А на фиг.1 и 2.

Линия содержит установленный перпендикулярно ее параллельным ветвям и вне ее автоматизированный склад 1 стержней и стержневых ящиков, рельсовые трансроботы 2, расположенные параллельно ветвям линии с ее внешних сторон, автоматический манипулятор 3 подачи и съема стержневых ящиков с промежуточного рольганга 4, стержнеобразующий агрегат 5, над ко- торым размещен шнековый смеситель 6, промежуточный рольганг 7, вертикальные подъемники 8, участок 9 отверждения стержней с вентиляционным укрытием, расположенный в нижнем ярусе параллельно промежуточным рольгангам 10, 4 и 7, образующим параллельную ветвь верхнего яруса линии, поворотно-вытяжную машину 11, соединяющую ветви верхнего яруса, промежуточный рольганг 12 подачи стержней в окрасочную камеру .13, снабженную столом 14 контроля качества, окраски, промежуточный рольганг 15 с вертикальным подъемником 8 подачи -стержней в камеру 16 подсушки и затем камеру 17 охлаждения,образующие параллельную ветвь нижнего яруса линии, промежуточный рольганг 18 ветви верхнего яруса, на котором установлен автоматический манипулятор 19 для съема готовых стержней с линии в тару 20, . установку 21 очистки плит.

Линия- работает следующим образом.

Стержневой ящик (не показан) с автоматизированного склада 1 трансроботом 2 и автоматическим ман.ипуля- тором 3 устанавливается на рольганг 4, по которому он перемещается на ; вибростол стержнеобразующего агрега

0

5

0

5

0

5

0

5

та 5. Холоднотвердеющая смесь готовится в смесителе 6 и выдается в стержневой ящик,находящийся -на агрегате 5, В процессе заполнения ящика смесью за счет вибрации стола происходит уплотнение стержня. Заполненный ящик по промежуточному приводному рольгангу 7 подается к вертикальному подъемнику 8, который опускает ящик на нижний ярус и выдает его на участок 9 отверждения стержней с вентиляционым укрытием.- На этом.участке происходит отверждение стержня в оснастке при температуре цеха и отсос вредных вьщелений в цеховую систему очистки воздуха, что улучшает условия труда и защищает окружающую среду от вредных выДе- лений.

После этого ящик со стержнем подъ- емникохМ 8 поднимается на верхний ярус, где промежуточным рольгангом 10 он транспортируется к поворотно-вытяжной машине 11. В машине стержень извлекается из ящика на сушильную плиту. Пустой стержневой ящик из поворотно-вытяжной машины 11 рольгангом 4 снова подается на агрегат 5 за новой порцией смеси либо манипулятором 3 и тран сроботом 2 возвращается на склад 1. При этом одновременно стержень на сушильной плите промежуточным рольгангом 12 подается в окрасочную-камеру 13, где он автоматически окрашивается водной краской и передается на стол 14 контроля качества окраски, после чего рольгангом 15 посредством подъемника 8 опускается в нижний ярус и подается в камеру 16 подсушки для подсушки окрашенного слоя, а затем в камеру 17 охлаждения. Из камеры 17 подъемником 8 стержень на сушильной плите поступает на рольганг 18. С этого промежуточного рольганга стержни ав- . томатическим манипулятором 19 сни- -маются и укладываются в тару 20, установленную на рельсовом трансроботе 2, который передает стержни на склад i либо на участок сборки форм. Сушильная плита проходит через установку 21 очистки плит и снова поступает в Поворотно-вытяжную машину.

Таким образом, предлагаемая конструкция линии обеспечивает закон- ченный технологический цикл изготовления стержней, при котором дости«

гается снижение затрат труда материалов, экономия производственных площадей при одновременном повышении качества стержней, так как сокращение межоперационнмх погрузочно разгрузочных транспортных операций .практически исключает возможность нарушения геометрии стержней за счет сколов, что приводит к повьше нию качества поверхности стержней, снижению брака, а следовательно, к снижению расхода металла на его исправление. Кроме того, достигается улучшение условий труда за счет защиты окружающей среды от вредных вьщелений.

Формула изобретения

1. Комплексная автоматизированная линия для изготовления стержней из холоднотвердеющих смесей, содержащая установленные в технологической последовательности и взаимосвязанные межДу собой транспортными средствами в виде промежуточных приводных рольгангов, -образующих замкнутый контур с параллельными ветвями, стержнеобра- зующий агрегат, участок отверждения стержней, поворотно-вытяжную машину, камеру окраски стержней, камеру подсушки, манипулятор съема стержней с линии

0

5

0

5

0

и оснастку в виде стержневых ящиков и сушильных плит, отличающаяся тем, что, с целью повьше- ния экономичности линии путем обеспечения законченного технологического цикла изготовления стержней при одновременном сокращении погрузочно- разгрузочных операций и производственных площадей, линия снабжена вертикальными подъемниками, расположен- нцми по концам ее параллельных ветвей, вентиляционным укрытием на участке отверждения стержней, установленным у окрасочной камеры, приспо- соблё ием контроля качества окраски стержнейj камерой охлаждения стержней, размещенной после камеры подсушки, и дополнительным манипулятором подачи стержневых ящиков к стержне- образующему агрегату, при этом па- раллельные ветви линии вьтолнены в два яруса, а манипуляторы съема стержней и подачи стержневых ящиков выполнены в виде трансроботов, расположенных параллельно ветвям линии с их внешних сторон.

2. Линия ПОП.1, отлйчаю- щ а я с я тем, что, с целью повышения качества стержней, стержнеобра- зующий агрегат выполнен в виде виб- ростола, над которым установлен смеситель для подали смеси в стержневой ящик.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия изготовления стержней | 1987 |

|

SU1452640A1 |

| Комплексная автоматизированная линия для изготовления стержней | 1980 |

|

SU897388A1 |

| Комплексно-механизированная линия для изготовления отливок в формах из холоднотвердеющих смесей | 1980 |

|

SU1004004A1 |

| Автоматическая линия для изготовления стержней | 1986 |

|

SU1386359A1 |

| Автоматическая линия для изготовления стержней | 1990 |

|

SU1759533A1 |

| Линия для изготовления литейных стержней | 1990 |

|

SU1722682A1 |

| Линия для изготовления литейных стержней | 1982 |

|

SU1026932A1 |

| Автоматическая линия для изготовления стержней | 1987 |

|

SU1503996A1 |

| Линия изготовления отливок в формах из холоднотвердеющих смесей | 1982 |

|

SU1069947A1 |

| Линия изготовления отливок в формах из холоднотвердеющих смесей | 1979 |

|

SU904890A1 |

Изобретение относится к области машиностроения, а именно к оборудованию литейного производств а, и может быть использовано при изготовлении стержней из холоднотвердеющих смесей (ХТС). Целью изобретения является повышение экономичности линии путем обеспечения законченного технологического цикла изготовления- стержней при одновременном сокращении погрузочно-разгрузочных операций и производственных площадей. Сущность изобретения заключается в автоматизации всего технологического цикла изготовления стержней, для чего в линию введены дополнительный манипулятор 3 подачи стержневых ящиков к стержнеобразующему агрегату 5, камера охлаждения и вентиляционное укрытие на участке отверждения стержней. При этом линия выполнена в двух ярусах с передачей оснастки с яруса на ярус с помощью вертикальных подъемников 8, расположенных по концам параллельных ветвей линии; Связь линии со складом 1 осуществляется трансроботами 2,расположенными параллельно ветвям линии с их внешних сторон. 1 з.п, ф-лы, 3 ил. « (Л 4iik СО ел 03 sj /2 « li i5 fus.i ТА

А

9иг.2

I

hpi

VX

| Штамп для обрезки облоя | 1979 |

|

SU846046A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Комплексная автоматизированная линия для изготовления стержней | 1980 |

|

SU897388A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-11-07—Публикация

1986-04-25—Подача