Изобретение относится к металлургии и литейному производству, в частности к .модифицированию-чугуна.

Цель изобретения - повышение степени усвоения компонентов, использование мелкодисперсных фракций компонентов, увеличение стабильности процесса модифицирования чугуна, улучшение микроструктуры и повьшенйе, прочностных свойств чугуна,

Использование в составе смеси ферросилиция и жидкого стекла позволяет получить смесь в виде брикетов. Поэтому в смеси могут использоваться материалы в мелкодисперсном состоя- , НИИ, которые получаются при дроблении комплексных модифицирующих сплавов

Ввод в состав смеси железокрем Т

J5

20

ниевомагниевоЬо;сплава обеспечивает. модис ицирование чугуна и улучшение формы графита. При содержании в смеси меньше 35,0% железокремниевомагниево-

го сплава не обеспечивается улучше™

25

ние микроструктуры и повышение прочностных свойств чугуна, так как мало.е содержание модифицирующих элементов не обеспечивает получение шаровид- ной формы графита во вс,ем объеме чугуна, .

При увеличении его содержания больше 58,0% не наблюдается дальней- Шего улучшения микроструктуры и повышения прочностных свойств.

Графит вводится в состав смеси с 35 целью стабилизации содержания углерода в модифицированном чугуне и по- выпения модифицирующего действия смеси. При содержании в смеси графита в

количествах, меньших 4,5%, наблюдается снижение содержания углерода, в чугуне, уменьшается модифицирующее действие: смеси, в микроструктуре появляются отдельные включения .струк- турносврбодного цемента и мало повышаются прочностные свойства чугуна. При увеличении содержания графита больше 7,0% ухудшается форма графи- TOBfaix включений в чугуне и снижаются прочностные свойства металла.

Силикобарий обеспечивает повышение модифицирующего действия смеси. Если в смеси содержится меньше 2,0% силикобария., то не наблюдается его влияния на улучшение микроструктуры и, особенно, на улучшение формы графитовых включений и повышение свойств; чугуна. При увеличении

.держания силикобария больше 9,5% наблюдается увеличение размеров гра- фитовых включений и это приводит к снижению прочностных свойств чугуна, JJ . Ферротитан в смеси в количестве Oj2-1,0 обеспечивает стабильное получение шаровидной формы графита и повышение прочностных свойств чугуна. При содержании в смеси меньше 0,2% О ферротитана не наблюдается его влияния на улучшение формы графитовых включений и повьппение свойств чугуна. При повышении содержания ферротитана больше 1,0% графит в чугуне переходит из вермикулярной фор1Уы в пластинчатую, что сопровождается снижением прочностных свойств чугуна.

Ферроникель вводится в состав смеси для повышения удельной массы брикетов, увеличения степени усвое- ршя компонентов и повышеьшя прочностных свойств гееталлической основы чугуна. Влияние ферроникеля на усвоение компонентов и повьш1ение прочностных свойств чугуна проявляется при содержании в его смеси от 5,0% и более. Если содержание ферроникеля в смеси больше 20,0%, то дальнейшего улучшения микроструктуры и повьш1ения прочностных свойств чугуна не наблюдается.

Плавиковый: шпат вводится в сое- тав смеси с целью улучшения растворения брикетов и уменьшения ошлако- вывания отдельных компонентов. Положительное влияние плавикового шпата начинает проявляться при его содер - жании в смеси больше . При уве- ; личении его содержания больше 3,5% повьш1ается скорость раство)ения брикетов и снижается степень усвоения „ отдельнь1х компонентов.

Хлористый кальций способствует j повышению прочностных свойств брикетов благодаря участию в химической реакции ферросилиция с жидким стеклом. Кроме того, он повышает мо- ди(})ицирующее действие смеси. Положи- Q тельное влияние хлористого кальция на повышение прочностных свойств брикета начинает проявляться при его содержании в смеси в количестве, .превышающем 0,1%. При увеличении его 2 содержания больше 1,2% дальнейшего повьш1ения прочностных свойств брикетов и улучшешая их модифицирующего действия на обрабатываемый чугун со- не наблюдается.

30

40

Ввод в состав смеси жидкого стекла способствует образованию брикетов благодаря экзотермическим реакциям между жидким стеклом и ферросилицием Компонеиты смеси оказьшаются связан- ными между собой и образуют пористый брикет, который может изготовляться из мелкодисперсных компонентов. Причем мелкодисперсные модифицирующие I компоненты, связанные в брикет, лучше усваиваются чугуном. Необходимая прочность брикетов получается при содержании в смеси жидкого стекла 6,5% и более. При увеличении в сме

си содержания жидкого стекла больше 4,0% наблюдается дополнительное заФерросили-:

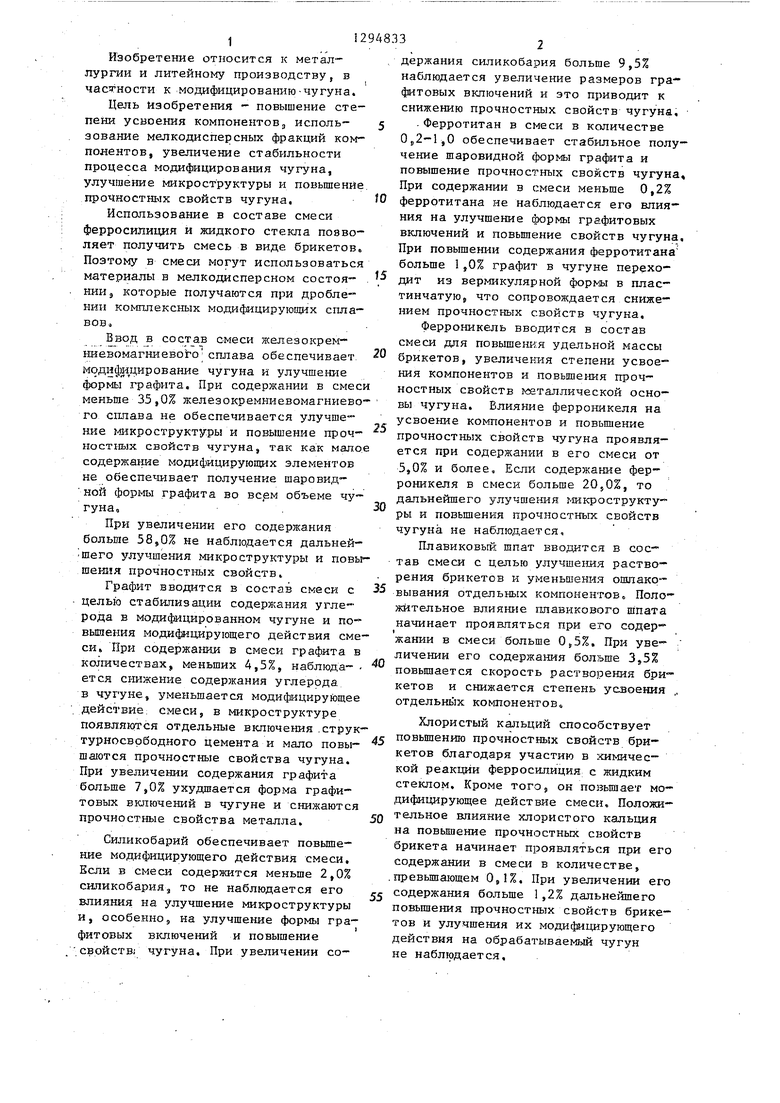

ций15,0 12,2 25,6 19,9 24,0 24,2 30,0 23,5 17,5 11,1

СИЛИКО

кальций6,0 8,5 --------

Силико-

барий7,5 8,5 9,6 9,5 4,5 2,0 5,5 4,0 3,0 1,9

Карбид. ,.

кремния 38,5 36,0-- - -.-

Графит32,5 34,5 4,4 5,5 6,5 7,0 6,0 4,5 5,0 7,1

ФерротитанЖКМ - 2 ЖКМК - 5

Ферроникель

Плавиковый шпат

Хлористьй кальций

Жидкое стекло

0,5 0,3 1,1 0,71,00,120,60,80,40,1

- 34,5 35,0-44,5-53,058,059,0

- - - -38,0 -40,0--

20,22 20,017,013,510,58,05,04,9

3,6 1,53,52,50,51,01,4 . 0,4

0,08 0,40,50,10,31,20,71,3

4,9 7,56,5.8,06,514,09,014,2

Степень

усвоения.

смеси,%54- 56- 67- 74- 76- 80- 77- 81- 82- 7256 60 70 77 78 82 79 83 85 73

грязнение чугуна неметаллическими включениями и снижение стабильности эффекта модифицирования.

Ферросилии ий вводится в состав смеси для повышения ее модифицирующего действия и для обеспечения быстрого отверждения жидкого стекла.. Для предлагаемого состава смеси его количество в отношении к жидкому стеклу должно составлять 0,8-1,4.

Апробацию известного и предлагаемого составов модифицирующих смесей проводят в условиях литейного завода. Составы исследуемых смесей и их влияние на свойства чугуна приведены в . таблице.

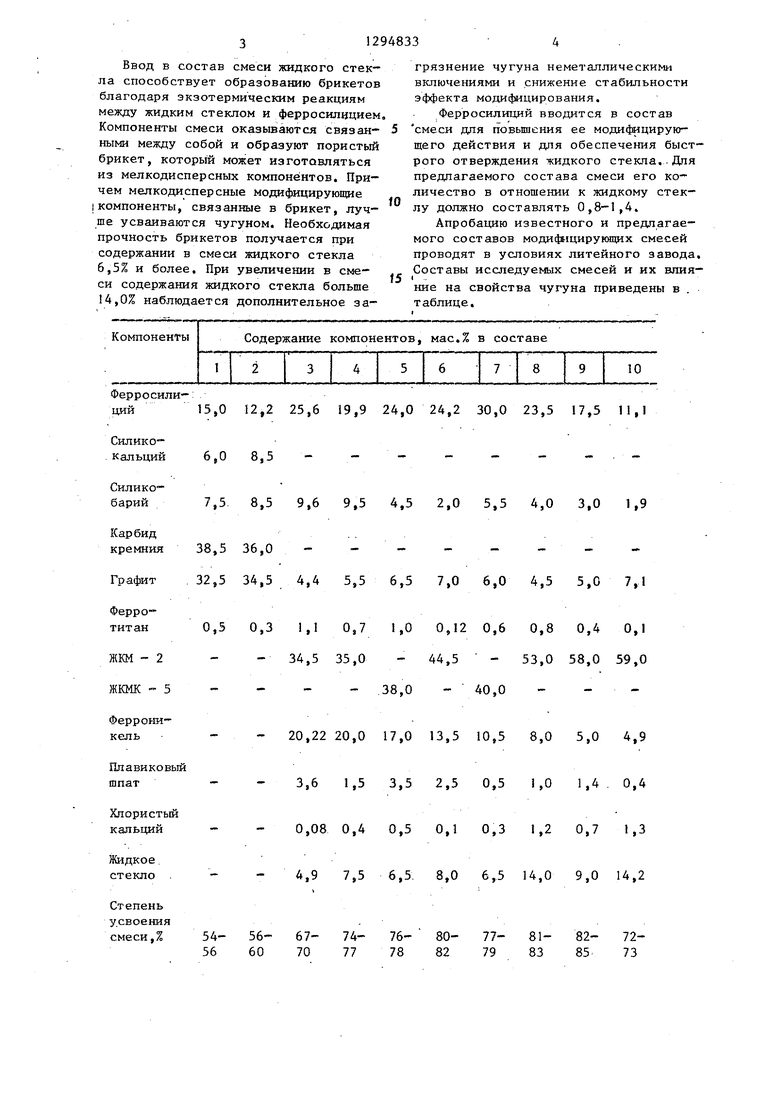

Расход смеси. %

2,3 2,15 1,9 1,85 1,9 2,0 1,95 1,8 2,0 1,85 Свойства модифицированного чугуна

Предел прочности чугуна при рас-, тяжении, МПа

ОТНОСИ тепьноеудлинение , %

348 351 428 532 534 539 536 542 547 449

0,6- 0,8- 3,8 4,0 4,2 4,4 4,2 4,6 5,3 4,0 0,9 1,05

ТвердостьНВ, кгс/мм

Наличие струк-.,, турно- свобод- кого цементита в тонких стенках отливок

235- 240- 222 240 245

Есть Есть Нет от- от- дель- дельные ныв вклю- вклю чения чения

217 232 222 227 225 230 235

Нет

Нет Нет Нет Нет

Нет EtTb отдельныевключения

Примечание. Составы. 1 и 2 соответствуют известной смеси.

Исходный чугун выплавляют в вой электропечи. Химический состав чугуна следующий, мас.%; С 3,39-3,57; Si 1,53-1,68; МпО 0,24-0,27; Ni 0,11- 0,14; Сг 0,08; Р 0,07; S 0,02, железо - остальное. После расплавления чугун перегревают до 1470-1480 С,

Модифицирование исходного tryryHa проводят путем загрузки дробленных до фракций 30-70 мм брикетов, кото- рые сверху пригружают мелкими скрали- нами чугуна. Температура заливаемого в ковш чугуна 1400-1430 С. Расход известной смеси 2,15-2,3% от массы .модифицируемого чугуна, а предлагаемой - 1,8-2,0%.

Продолжение таблицы

Нет Нет Нет

Нет EtTb отдельныевключения

Модифицирующие смеси приготавливают перемешиванием взвешенных пор- :ций сухих компонентов в лаборатор- ;ных бегунах 016.

После тщательного перемешивания в течение 5-7 мин в составы вводят жидкое стекло и смесь дополнительно перемешивают 4-5 мин. Затем смесь засыпают в формы для образования брикетов и благодаря протеканию экзотермических реакций между ферросилицием и жидким стеклом происходи самоспекание смесей с образованием брикетов.

По срав нению с известной смесью использование модифицирующей смеси

предлагаемого состава позволяет повысить степень усвоения модифицирующих элг ментов с 54-гбО до 74-85%, а также прочностные свойства чугуна: предел прочности с 348-351 до 532- 547 МПа и твердость НВ с 235-245 до 217-230. Исследование микроструктуры обработанного чугуна показало, что если известная модифицирующая смесь улучшает форму и уменьшает .размеры гранитовых включений, то смесь предлагаемого состава позволяет получить графит :вермикулярной формы и тем самым значительно повысить

Формула изо

бретен

I

fO

Модифицирующая смесь для чугун содержащая железокремниевомагниев сплав, силикобарий, грабит, ферро тан и ферросилиций, отличаю щаяся тем, что, с целью пов шения степени усвоения компоненто использования мелкодисперсных фра ций компонентов, увеличения стаби ности процесса модифицирования чу на, улучшения микроструктуры и по шения прочностных свойств чугуна, она дополнительно содержит феррон

,прочностные свойства чугуна. Процесс кель, плавиковый шпат, хлористый

кальций и жидкое стекло, при след щем соотношении компонентов, мас. Железокремниевомагниевый сплав 20 Силикобарий Графит Ферротитан Ферроникель Плавиковый шпат

моди(|ицирования получается более стабильным и для изготовления модифицирующей смеси предлагаемого состава могут быть использованы мелкие фракции (0,1-2,0 мм) компонентов, получаемые при дроблении модифицирующих сплавов. Использование для модифицирования чугуна смеси предлагаемого состава позволяет стабильно получать правильную.шаровидную форму графита и высокие прочностные и пластические свойства чугуна.

Составитель К.Сорокин Редактор Н.Егорова Техред А.Кравчук КорректорМ.Демчик

Заказ 562/27Тираж 550Подписное

ВНИИПИ ГосударственнЬго комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

8

рмула изо

бретения

I

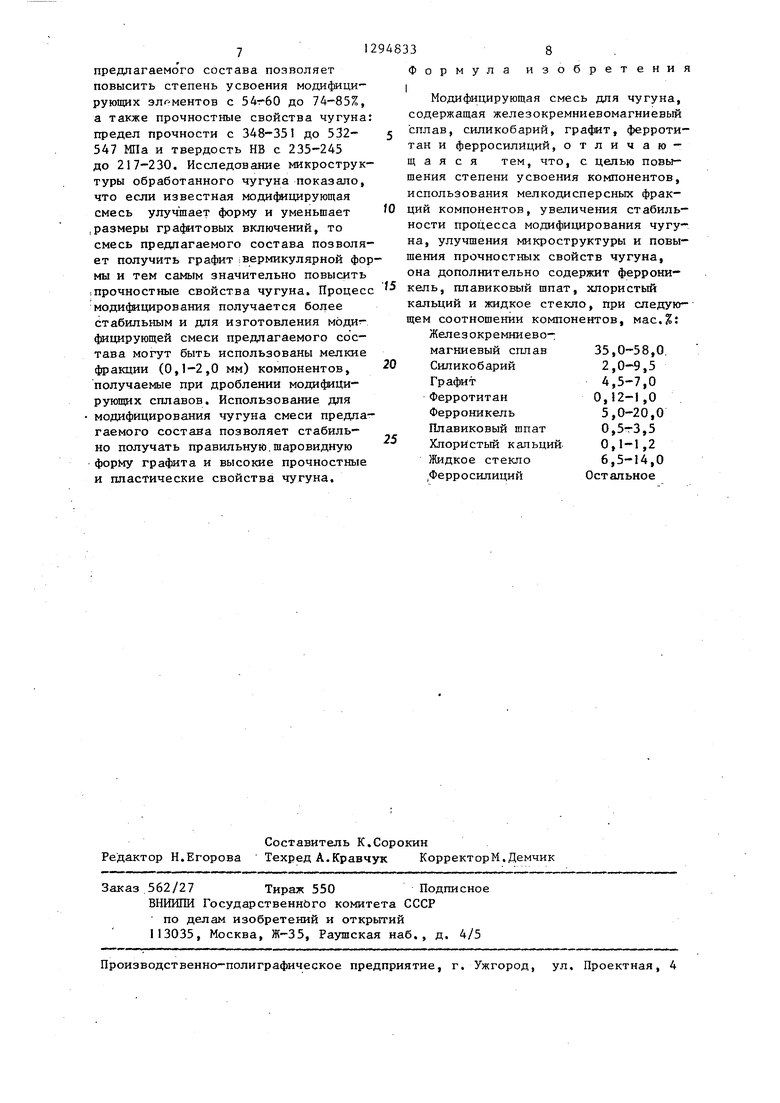

Модифицирующая смесь для чугуна, содержащая железокремниевомагниевый сплав, силикобарий, грабит, ферроти- тан и ферросилиций, отличающаяся тем, что, с целью повышения степени усвоения компонентов, использования мелкодисперсных фракций компонентов, увеличения стабильности процесса модифицирования чугуна, улучшения микроструктуры и повышения прочностных свойств чугуна, она дополнительно содержит феррони кель, плавиковый шпат, хлористый

кальций и жидкое стекло, при следующем соотношении компонентов, мас.51: Железокремниевомагниевый сплав 0 Силикобарий Графит Ферротитан Ферроникель Плавиковый шпат

5

Хлористый кальций Жидкое стекло .Ферросилиций

35,0-58,0. 2,0-9.5 4,5-7,0 0,12-1,0 5,0-20,0 0,,5 0.1-1,2 6,5-14,0 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для внепечной обработки чугуна | 1985 |

|

SU1275058A1 |

| Модифицирующий брикет | 1987 |

|

SU1498792A1 |

| Смесь для модифицирующих брикетов | 1985 |

|

SU1276670A1 |

| Модификатор в виде брикета | 1984 |

|

SU1222702A1 |

| ЧУГУН, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ НЕГО | 2004 |

|

RU2267542C1 |

| Смесь для модифицирования серого чугуна | 1985 |

|

SU1320253A1 |

| Брикет для модифицирования чугуна | 1983 |

|

SU1109442A1 |

| Модифицирующая смесь для чугуна | 1984 |

|

SU1152970A1 |

| Смесь для модифицирующих брикетов | 1985 |

|

SU1252348A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2001 |

|

RU2198227C1 |

Изобретение относится к металлургии, в частности к литейному производству для модифицирования чугуна. Целью изобретения является повышение степени усвоения компонен- тов, использование мелкодисперсных фракций компонентов, увеличение ста- бильности процесса модифицирования чугуна, улучшение микроструктуры и повышение прочностных свойств чугуна. Модифицирунщая смесь для чугуна содержит, мас.%: железокремниево- магниевый сплав 35,0-58,0; силикаба- рий 2,0-9,5; графит 4,5-7,0; ферро- титан 0,2-1,0; ферроникель 5,0-20,0; плавиковый шпат 0,5-3,5; хлористый кальций 0,1-1,2; жидкое стекло 6,5- 14,0 и ферросилиций остальное. Применение моди циругощей смеси позволяет повысить степень усвоения модифицирующих элементов с 54-60 до 74-85% и улучшить прочностные свойства чугуна: увеличить предел пррчности с 348-351 до 532-547 МПа и снизить твердость (НВ) с 235-245 до 217-230. 1 табл. (Л IS3 СО « СХ) оо 00

| Модифицирующая смесь | 1981 |

|

SU973654A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Смесь для модифицирования серого чугуна | 1982 |

|

SU1079684A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-03-07—Публикация

1985-07-01—Подача