Пзобрп еиие относитс я к литейному производстиу, а именно к способам пып;1пвки иизколет ированных сплавов железа в дуговых электрогтечах и сос- lauaM легирующих смесей для их осуществления .

Цель изобретения - получение равномерной структуры и твердости в разиостеяных отливках.

Способ выплавки низколегированного чугуна включает завалку шихты совместно со смесью окислов ванадия, карбидом кремния, ферросплавов кремния и марганца, углерода, окислов никеля и меди в количестве 2-10% от массы мет;uinoзавалки, последующее ее расплавление, выпуск сплава и модифицирование .

Состав легирующей смеси, содержа- ошй окислы ванадия, ферросплавы кремния и марганпа и углерод, дополнительно содержит карбид кремния, окис ,лы никеля и меди при следующем со- отношени 1 компонентов, мас.%:

Оккслы ванадия 1,0-10,0

Окислы никеля и

меди0,2-5,0

Карбид кремния 1,0-5,0

Ферросплавы кремния

и марганца4-15

Ферросплав углерода Остальное

Сущность предлагаемого способа заключается в том, что при нагреве и распределении компонентов металло- шихты и ишака за счет восстановите- лрй: углерода, кремния и карбида кремния, марганца происходит достаточно быстрое и подное протекание процесса восстановления из окислов ванадия, никеля и меди. Причем данный процесс значительно интенсифицируется в присутствии карбида кремния. В качестве носителей окислов указанньгх элементов могут быть различные полупродукты и отходы смежных производств, в частности, окислов ванадия - ванадиевый шлак, ШФ, шла- мы ТЭЦ, окислов меди и никеля - пша- мы гальванических производств, отходы ТЭЦ, полупродукты переработки медь- и никелгзсодержащих руд. В качестве углеродсодержащего материала может примеця11,ся графитизированный коксик и др.

Дополнительное легирование вана- дийсодержащего чугуна медью и никелем тюзволяет значительно повысить равном рность структуры ц свойств

0

разностениых отливок, при зтом предлагаемый способ обеспечивает значи- тел1)Ное снижение стоимости выплавки чут уна.

Количество легирующей смеси 2-10% от массы Me i аллозавалки установлено экспериментально исходя из оптимальных пределов легирования чугуна ванадием (0,1-0,4%), медью и никелем (0,05-0,3%).

Пределы содержания в смеси окислов ванадия, меди и никеля определя.тся исходя из следующих соображений. Нижние пределы (1 и 0,2 мас.% соот- 5 ветственно) определяются уровнем легирования, верхние (10 и 5 мас.% соответственно) ограничены ввиду снижения степени усвоения легирующих компонентов из шлака. Ферросплавы кремния и марганца, карбид кремния и углерод в предлагаемых пределах обеспечивают требуемый уровень легирования за счет высокой степени восстановления окислов.

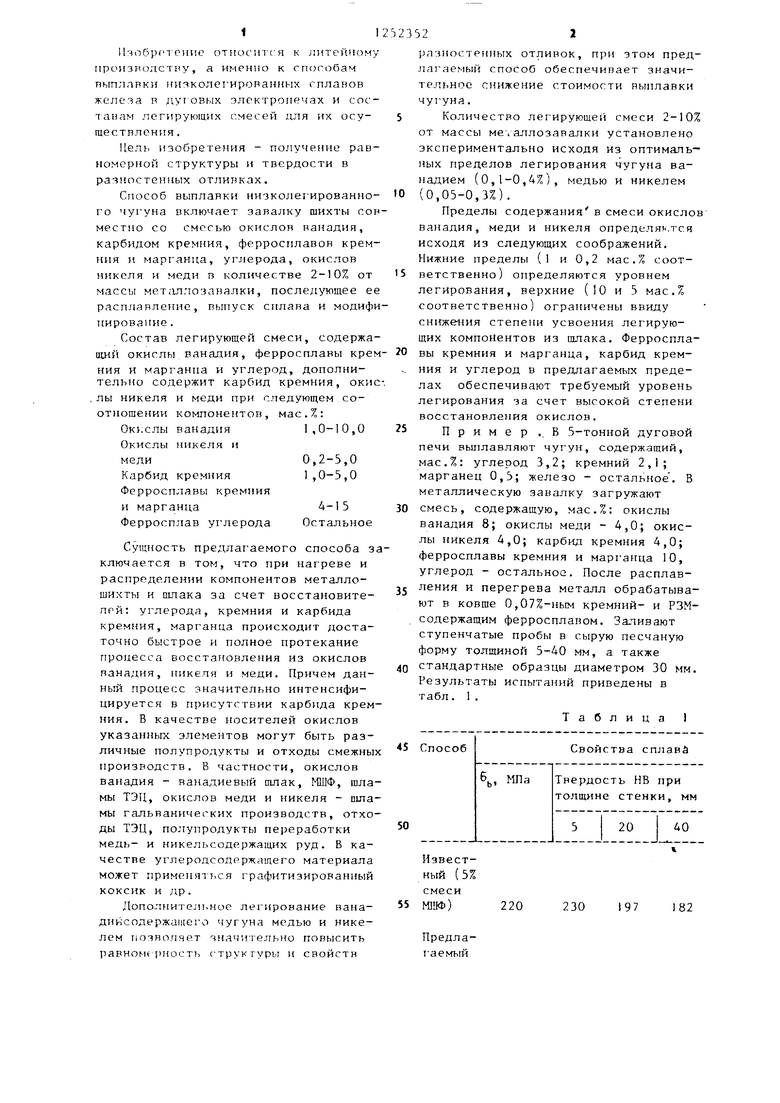

Пример ..В 5-тонной дуговой печи выплавляют чугун, содержащий, мас.%: углерод 3,2; кремний 2,1; марганец 0,5; железо - остальное . В металлическую завалку загружают смесь, содержащую, мас.%: окислы ванадия 8; окислы меди - 4,0; окислы никеля 4,0; карбид кремния 4,0; ферросплавы кремния и марганца 10, углерод - остальное. После расплавления и перегрева металл обрабатывают в ковще 0,07%-ным кремний- и РЗМ- содержащим ферросплавом. Заливают ступенчатые пробы в сырую песчаную форму толщиной 5-40 мм, а также стандартные образцы диаметром 30 мм. Результаты испытаний приведены в табл. 1.

Таблица 1

5

0

5

0

Известный (5% смеси 5 ММФ)

Предлагаемый

220

230

197

82

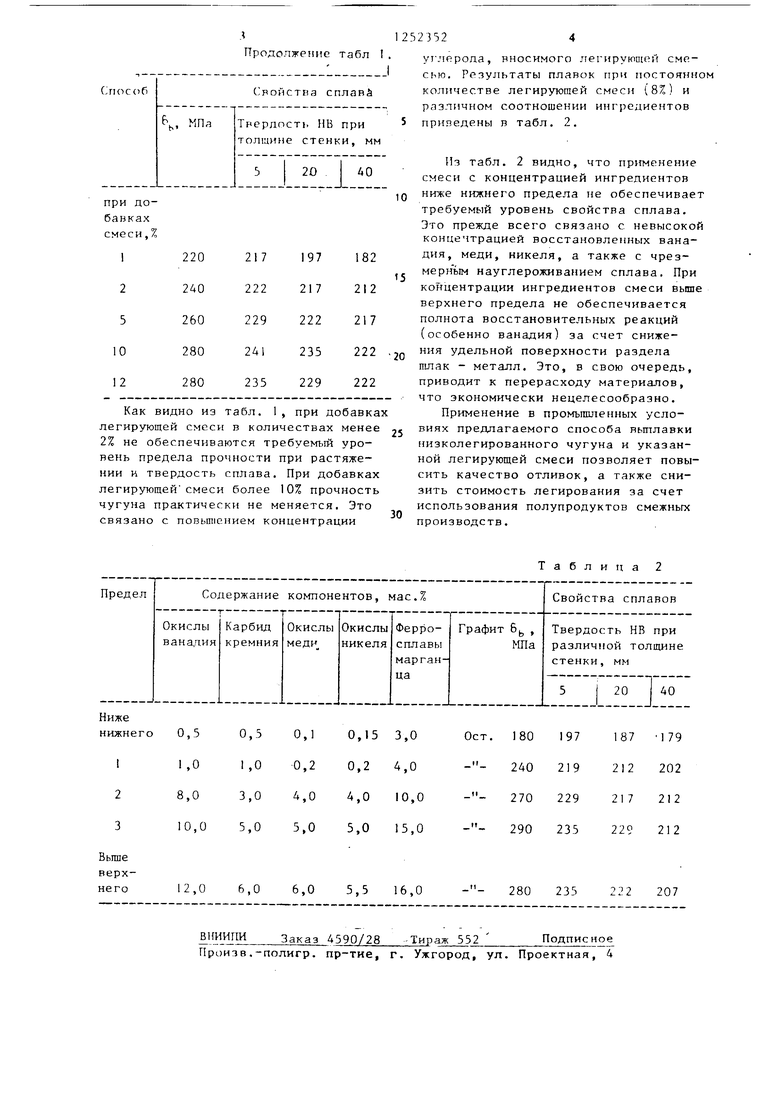

Продолжение табл I.

Как видно из табл, 1, при добавках легирующей смеси в количествах менее 2% не обеспечиваются требуемый уровень предела прочности при растяжении и твердость сплава. При добавках легирующей смеси более 10% прочность чугуна практически не меняется. Это связано с повьппением концентрации

23524

уг лерода, вносимого легируюп1ей сме.- сью. Результаты плавок при ностоянном количестве легирующей смеси (8%) и различном соотношении ингредиентов приведены в табл. 2.

Из табл. 2 видно, что применение смеси с концентрацией ингредиентов

ниже нижнего предела не обеспечивает требуемый уровень свойства сплава. Это прежде всего связано с невысокой концентрацией восстановленных ванадия, меди, никеля, а также с чрез- мерн ь1м науглероживанием сплава. При концентрации ингредиентов смеси выше верхнего предела не обеспечивается полнота восстановительных реакций (особенно ванадия) за счет снижения удельной поверхности раздела пшак - металл. Это, в свою очередь, приводит к перерасходу материалов, что экономически нецелесообразно. Применение в промышленных услоВИЯХ предлагаемого способа выплавки низколегированного чугуна и указанной легирующей смеси позволяет повысить качество отливок, а также снизить стоимость легирования за счет использования полупродуктов смежных производств.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2001 |

|

RU2186856C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩИХ СТАЛЕЙ И СПЛАВОВ | 1999 |

|

RU2144089C1 |

| СПЛАВ ДЛЯ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ ЖИДКОЙ ЗАГОТОВКИ ПРИ ВЫПЛАВКЕ НИЗКО- И СРЕДНЕУГЛЕРОДИСТОЙ ВЫСОКОЛЕГИРОВАННОЙ СТАЛИ | 2004 |

|

RU2267548C2 |

| Способ выплавки низколегированной ванадийсодержащей стали | 2016 |

|

RU2626110C1 |

| Шлакообразующая смесь для получения легированного чугуна | 1983 |

|

SU1110807A1 |

| Способ получения чугунных мелющих тел | 2016 |

|

RU2634535C1 |

| СПОСОБ ВЫПЛАВКИ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ И СПЛАВОВ В ОТКРЫТЫХ ИНДУКЦИОННЫХ ПЕЧАХ | 2016 |

|

RU2630101C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРУЮЩЕГО И РАСКИСЛЯЮЩЕГО СПЛАВА СОВМЕСТНО С СИНТЕТИЧЕСКИМ ШЛАКОМ | 1999 |

|

RU2149905C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| Легирующая смесь для выплавки валкового чугуна | 1987 |

|

SU1532601A1 |

1. Способ вьшлавки низколегированного чугуна, включающий завашку шихты с введением окислов ванадия, ферроснлавов кремния, марганца и углерода, ра сттлапление шихты, вьтуск , сплава и мс днфицирование, о т л и- чающийся тем, что, с целью получения равномерной структуры и твердости в раэностенных отливках, окислы ванадия, ферросплавы кремния, марганца и углерода вводят в смеси с карбидом кремния, окислами никеля и меди в количестве 2,0-10% от массы металлозавалки. 2. Легирующая смесь для выплавки низколегированного чугуна, состоящая из окислов ванадия, ферросплавов кремния, марганца и углерода, о т - лич ающаяся тем, то она дополнительно содержит карбид кремния, окислы никеля и меди при следующем соотношении компонентов, мас.%г Окислы ванадия 1,0-10,0 Карбид кремния 1,0-5,0 Окислы никеля и меди 0,2-5,0 Ферросплавы кремния и марганца4-15 Ферросплав углеродаОстальное

| Способ получения ванадиевой стали | 1973 |

|

SU470536A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР № 830790, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-08-23—Публикация

1985-01-17—Подача