1

Изобретение относится к регулированию процесса классификации сыпучих материалов по крупности и может быть использовано на обогатительных фабриках и дробильно-еортиро- вочных заводах по производству щебня в стадиях предварительного и поверочного грохочения а

Целью изобретения является повышение точности регулирования гранулометрического состава продуктов классификации.

Сущность изобретения заключается в следующем.

Количество регулируемых фракций материала по крупности в продуктах грохочения можно определить по формуле.

m п - 1

) где п - количество просеивающих поверхностей с разными размерами отверстий.

Например, в операции поверочного грохочения подрешетный продукт является конечным продуктом дробления на дробильно-сортировочном заводе по производству щебня и представляет собой смесь различных фракций щебня по крупности.

Подрешетньй продукт направляется в отделение сортировки, где разделяется на щебень различных фракций по крупности. Надрешетный продукт обычно направляется на повторное дробление.

Гранулометрический состав подре- шетного продукта определяется разме рами отверстий просеивающей поверхности. Чем больше размер отверстий просеивающей поверхности, тем более крупные фракции материала переходят в подрешетный продукт. Если процесс грохочения осуществлять на двух про сеивающих поверхностях с различными размерами отверстий, расположенных параллельно (возможно на двух грохотах) , то KpyniiocTb подрешетного продукта зависит от того, на какую рассеивающую поверхность подается классифицируемьй материал.

При классификации материала на просеивающей поверхности с меньшими размерами отверстий подрешетный продукт содержит больше мелких фракций по сравнению с подрешетным продуктом, полученным на просеивающей по536702

верхности с большими размерами отверстий, так как материал мельче, чем размер отверстий просеивающей: поверхности с большими размерами

5 отверстий, и материал крупнее, чем размер отверстий просеивающей поверхности с меньшими размерами отверстий, проходит в надрешетный продукт.

О Если же подавать весь классифицируемый материал на просеивающую поверхность с большими размерами отверстий, то материал этой крупности пойдет в подрешетный продукт и

15 тем самым уменьшит содержание мелких фракций крупности материала в подрешетном продукте.

Количество материала крупности мельче, чем размер отверстий про20 сбивающей поверхности с большими размерами отверстий, и крупнее, чем размер отверстий просеивающей поверхности с меньшими размерами отверстий, переходящего соответственно в

25 подрешетный и надрешетный продукты этих просеивающих поверхностей,можно регулировать, если распределять классифицируемьй материал между просеивающими поверхностями с раз30 ными размерами отверстий.

Количество материала с фракциями крупнее, чем меньшее отверстие, и мельче, чем большее отверстие, перешедщего в надрешетный и подрешет3S ныи продукт, определяется количеством исходного материала, подаваемого на каждую просеивающую поверхность. Если увеличить количество материала, подаваемого на просеивающую поверхность с меньшими размерами отверстий, и уменьшить подачу его на просеивающую поверхность с большими размерами отверстий, то пропорционально увеличивается содержание мелких фракций в подрешетном продукте и, наоборот, с увеличением количества материала, подаваемого на -просеивающие поверхности с большими размерами отверстий, и уменьшением количества материала, подаваемого на просеивающие поверхности с- меньшими размерами отверстий, пропорционально увеличивается содержание крупных фракций материала в подрешетном

5 продукте, т.е. для регулирования гранулометрического состава продуктов классификации материала по крупности необходимо количество ма40

50

териала, подаваемого на просеивающие поверхности с меньшими размера ми отверстий, изменять s обратно пропорциональной за симости, а н просеивающие поверхности с большими размерами отверстий - в прямо пропорциональной зависимости от содержания мелких фракций крупности в продукте классификации.

Таким образом, плавно изменяя количество исходного материала классификации, подаваемого на каждую просеивающую поверхность с разными размерами отверстий, можно с высокой точностью регулировать гранулометрический состав продуктов классификации.

Точность регулирования тем выше, чем больше используется просеивающих поверхностей с разными размерами отверстий. При зтом количество регулируемых фракций крупности материала в продуктах грохочения можно определить до формуле

m

п - 1

где п - количество просеивающих

поверхностей с разными размерами отверстий.

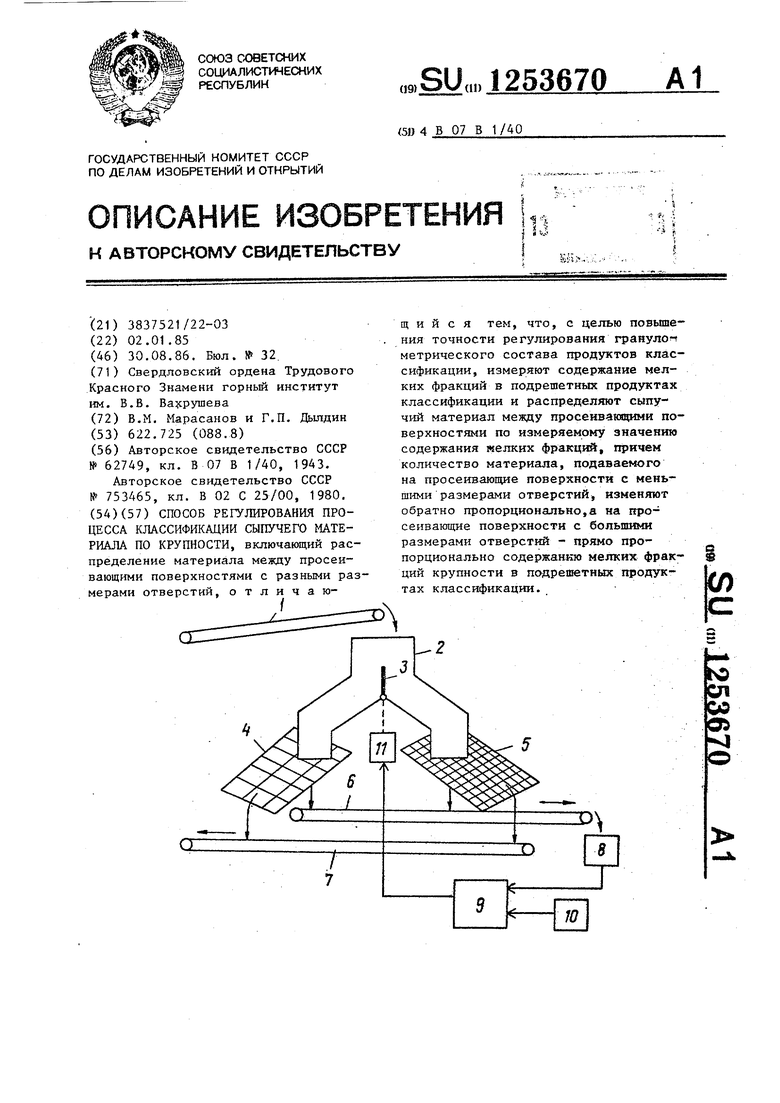

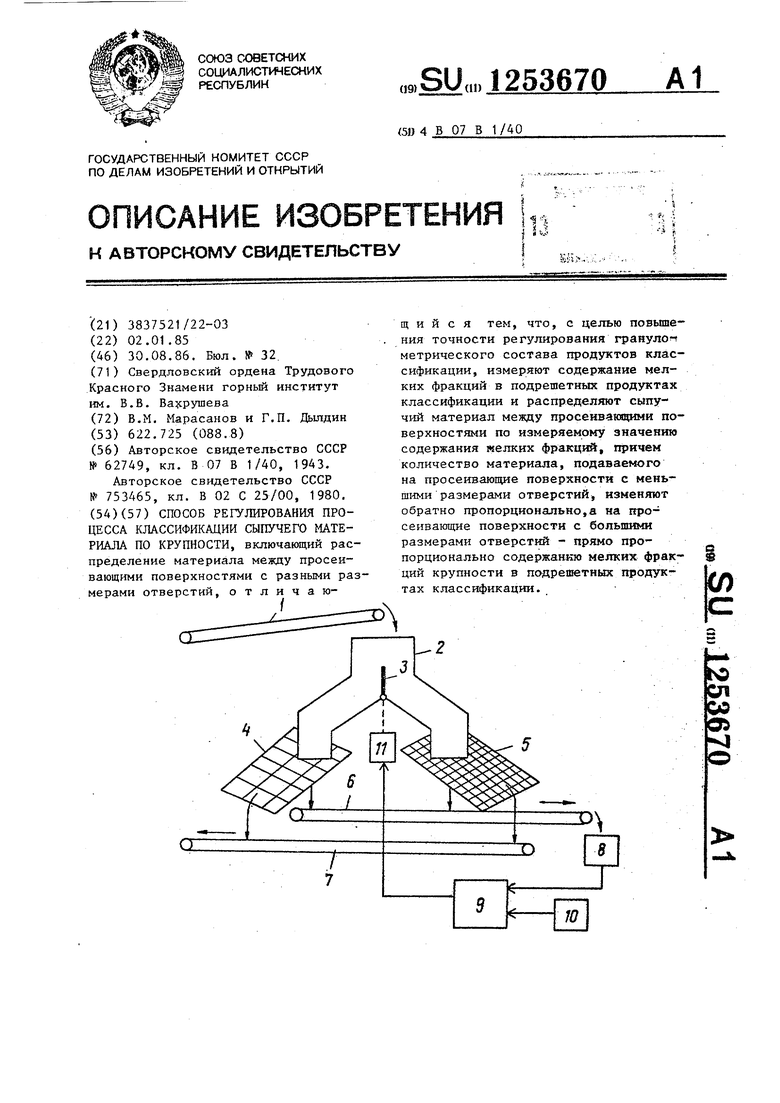

На чертеже приведена блок-схема устройства для реализации способа регулирования процесса классификаци сыпучих материалов по крупности.

Устройство содержит конвейер 1, распределительное устройство 2 с установленными в нем делителем 3 по тока материала, грохот 4 и грохот 5, на которых установлены сита с разными размерами отверстий, конвейеры 6 и 7. Конвейер 6 связан с датчиком 8 содержания мелких фракций в подрешетных, продуктах классификации, подключенным на один вход регулятора 9, второй вход которого связан с задатчиком 10 сигнала, пропорционального требуемому значению гранулометрического состава.

Выход регулятора 9 подключен к входу исполнительного механизма П, связанного с делителем 3 потока материала.

Способ регулирования процесса классификации сыпучих материалов по крупности осуществляется следующим образомi

Исходный классифицируемьй материал с конвейера 1 поступает в распределительное устройство 2, где

делителем 3 потока материала распределяется между двумя грохотами 4 и 5, на которых установлены сита с разными размерами отверстий: на грохоте 4 - с большими размерами отверстий (напрргмер, 70 мм), на грохоте 5 - с меньшими размерами отверстий (например, 40 мм).

Надрешетный продукт грохотов 4 и

5 объединяется на конвейере 7 и подается на повторное дробление. Под- решетный продукт грохотов 4 и 5 подают на конвейер 6 и датчиком 8 измеряют содержание мелких фракций.

Сигнал с датчика 8, пропорциональный действительному содержанию мелких фракций материала в подрешетном продукте, подают на вход регулятора 9. Одновременно на вход регулятора 9 подают сигнал, пропорциональный требуемому содержанию мелких фракций материала, с задатчика 10.

На измерительном блоке регуля- .

тора 9 эти сигналы сравниваются и в зависимости от отклонения действительного значения гранулометрического состава от заданного в регуляторе 9 формируется сигнал. Сигнал с

регулятора 9 подают на исполнительный механизм 11, при помощи которого перемещают делитель потока материала н изменяют количество материала, подаваемого на каждый грохот 4 и 5. Перераспределение количества материала между грохотами 4 и 5 приведет к изменению гранулометрического состава подрешетного продукта и получению требуемого содержания различных фракций крупности в

подрешетном продукте,

Если,например, содержаш1е мелких фракций крупности материала в продукте классификации, измеренное

дaтчIiкoм 8, менее заданного значения, то при сравнении сигналов датчика 8 и задатчика 10 в регуляторе 9 вырабатывается отрицательный сигнал, поступающий на исполннтельньй

механизм 11, которьй поворачивает делитель 3 потока материала и увеличивает количество материала, подаваемого на грохот 5 с меньшими. размерами отверстий, и соответственно уменьшает количество материала, подаваемого на грохот 4 с большими размерами отверстий, вследствие чего в подрешетном продукте классифиS

кацнн увеличивается содержание мелких фракций крупности материала.

Если содержание мелких фракций крупности материала в подрешетном продукте классификации, измеренное датчиком 8 на конвейере 6,, более заданного значения, то при сравнении в регуляторе 9 сигналов датчика 8 и задатчика 10 вьфабатывается положительный сигнал, поступающий на исполнительный механизм 11, который поворачивает делитель 3 потока материала и увеличивает количество материала, подаваемого на 1 рохот А с большими размерами отверстий, и соответственно уменьшает количество материала, подаваемого на грохот 5 с меньшими размерами отверстий, вследствие чего в подрешетном продукте классификации увеличивается содержание материала бс5льшей крупности и уменьшается содержание мелких фракций крупности материала о

Таким образом,, за счет непрерыв- ного измерения гранулометрического

Редактор М, Келемеш Заказ 4662/12

Составитель В, Персиц

Техред Л,Сердюк:ова Корректор М. Шароши

1 ираж 565Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-355 Раушская наб., д. 4/5

(роизводственно-полиграфическое предприятие, г, Ужгород, ул. Проектная,4

53670,

состава продуктов классификации датчиком 8 на конвейере 6, сравнения в регуляторе 9 .сигналов датчика 8 и задатчика 10 и формирования управ- 5 ляющего сигнала на исполнительный механизм 11, изменяющего положение делителя 3 потока материала, регулирующего одновременно количество материала, подаваемого на грохота 10 Д и 5, осуществляется точное регулирование процессом классификации сыпучих материалов по крупности.

Использование изобретения позво- J5 ляет за счет измерения содержания мелких фракций щебня в продуктах грохочения, а также распределения исходного материала классификации по крупности между просеивающими по- 2Q верхностями с разными размерами отверстий, в зависимости от содержания мелких фракций материала в продуктах грохочения, значительно повысить точность регулирования гранулометри- 25 ческого состава продуктов грохочения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования замкнутым процессом дробления | 1983 |

|

SU1121037A1 |

| Система регулирования замкнутым процессом дробления | 1983 |

|

SU1163909A1 |

| Способ регулирования комплекса дробления | 1985 |

|

SU1235533A1 |

| Разгрузочное классифицирующее устройство барабанной мельницы | 1990 |

|

SU1782657A1 |

| Система регулирования трехстадийного комплекса дробления | 1986 |

|

SU1450861A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЩЕБНЯ ИЗ ЖЕЛЕЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 1991 |

|

RU2043164C1 |

| Вибрационный грохот | 2017 |

|

RU2668603C1 |

| Установка для сортировки сыпучих материалов | 1986 |

|

SU1378932A1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ (ВАРИАНТЫ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2377324C2 |

| СПОСОБ ГРОХОЧЕНИЯ | 1991 |

|

RU2028836C1 |

| Вибрационный грохот | 1942 |

|

SU62749A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ управления процессом обработки сыпучих материалов на параллельно работающих аппаратах | 1978 |

|

SU753465A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1986-08-30—Публикация

1985-01-02—Подача