И:5об)етен11е oTiioci Tcsi к области . ipoo.ie- ния Ma i44)ii;i.:ioii, предназначено для конт- )О, 1Я и )oi-y.жирования работы дробящих vc raiioBOK и может б1)Ггь исно.льзовано п го)- норудной П1х)мы111лснноети и ripoM iii, ieHi o- ети строите; ьных .лов.

Мель изобретения - повьпнение точно- ети регулирования.

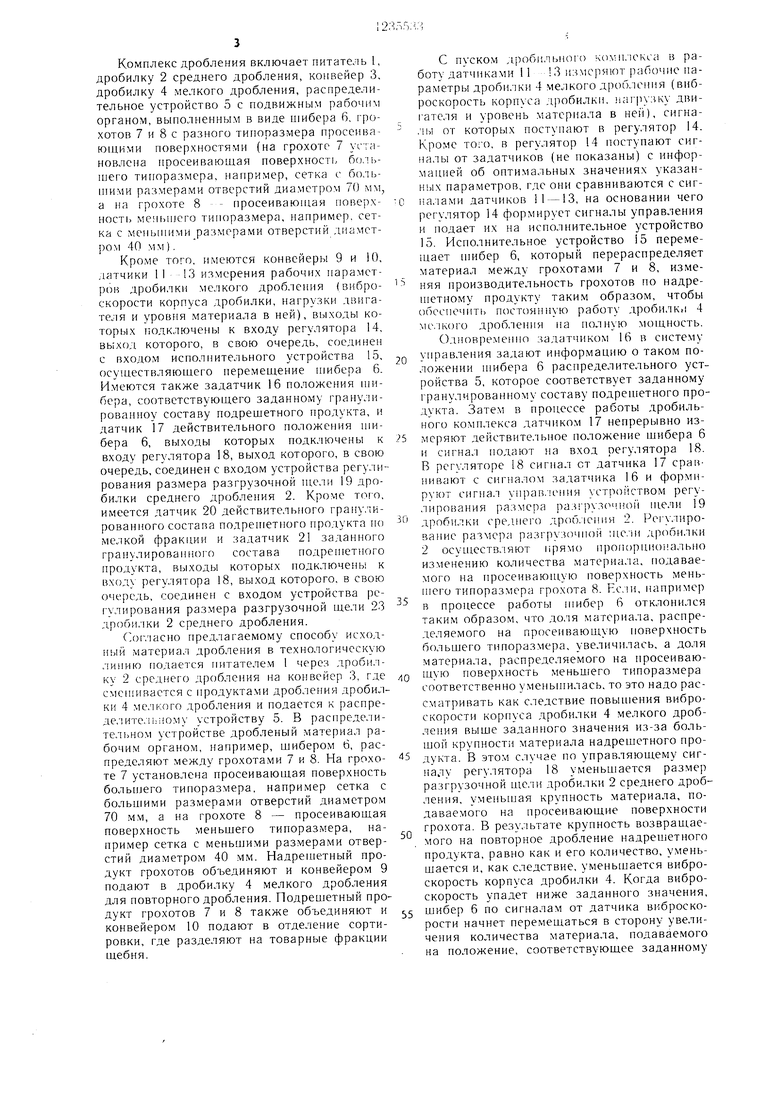

На чертеже нсжазана схема автоматической еиете.мы рег улирования процсееа «дроб- ,лен не грохочение.

(дчцноеть способа заключается в е.ледую- HieM.

ранулированный состав иод ре i нет но го иродукта грсххочения онреде. 1яется грану- , рован1 1)1м составом индивидуа.льных но- токов мате|)иа.:1а, иоданаемого через расире- .кмительное ст)ойство иа ра: .1И-ле ио тиио- р.,:е(П иросеиваюните поверхности грохота 11|1и условии, что отношение ко.шчсств ia i С;)иа,1а, нодаваемого (тими потоками на просеивающие иоверхнос 1Т1 ра: НО1 о тино|);:13- МС );;, ст;;б 1.-|изи11овано. (;таб| /1Н «пня отно- Н1ения ко..1ичеств ма 1 ериала, иодаваемого иидии11д а..л|,)1ми иотоками на фоссчиваю- нще новерхностк )азиого тиноразмера, обсе- 11ечг;вается задаче; рабочему органу раснре- де.:иг1 е. 11)Н()го vcTpoHC i iifi онредс . тенного положения, неирер) контролем в нроцес- се работь; за его (угк.юнеииями от задаи- IIOI-0 .1()/кения и, при необхол.имост|1, яо:-;- рабочего .:1 i; что заданное 1Н),. Однако. 1и)ззра1ненне рабочего органа в заданное чо ожение нечо- средственным образом, i; со( с нред.магаем, снособом, i;eK,.:efio и liOi- то.лько но еи1 на.;|,:5м дат -иков. измс - ряняних рабочне на 1амегры дроби.чкн MC.I- KOi o дробления. В сногс; очередь, рабочш- 11арамет|:1Ь д)обилки Mc. iKoi o .-цюб.чечи:., ботающей в рецикле с грохотом, онрсделч- K)TC5i xai aKTepJii-THKaMH na;ipeHieTHO -o nfio- дукта, 15о.чв)ан|аемого в нее на новтор Н)с дроб.ленис: количее чя ;i крупностью. И HOCKO.ibKV и:;менс чнс- количества мате)нала, lIoдal5ae ;oгo на разные- но тиио;)азмеру просеивающие новерхнос 141 грохота, неиос)ед- ственным действисл; рабочего органа раен)е- делительн(мч) стройст1 а и(ч.л1()чается, 7Ч) регу.лируют к у П1оеть надрен1етн(;го нро- д к гг1 нутем регулирования круннослч ма- | ериа.ла, иодаваемого на грохочение, что может б1,1ть ослчцествле1 О только регулиро- г.анием размера разгрузочной щели дробилки соедне1 о дробления. Практически это начает регл лирование 1 ранулированно1 о состава матегшала ииднвидуальных потоков, образуюнигхся li аснределитель:1о.1 устройстве при нодаче материа.ла на просеиваю щие новерхисл ти онреде, 1енн()го тинораз мера, а это равнозначно индивидуал1 ному ре1л пированию содержания крупной и ме.л- кой фракций иодрен1етного иродукл а.

Указанные дробилкп работают таким образом, что материал, иронущенный через

дроб (-,;: ку .ме.лкого дроб.ления, почти по.ч- ностью переходит в нодреп1етный нродукт --;ерез П|)осе11вак;н1ие поверхности любого тпиоразме)а. Л 1ате|)иа. 1, нронушепный через дроби:1ку соеднек) дробления, хотя и обра- . мелкую фракцию нодрен1етно1 о про- ., но в незначнте,льной ел епени. Прак- тччес-;и дроби.лка мс.лкого дроб,ления участ- в рс гу.лирснзании гранулировашкл о состава но,треннГ1Ч(;го то,лько по м(лк()й фракци)-, а дробилка среднего дроб- только по кругшой фракции. Кроме лчмчх дробилка ереднего дробле1 ия част- вует в об1)азованин основной массы надре1пет 1-10ГО 1)о;и кта. количество которого в основном онределяется ко,личеством матер), нодавае.мого на просеиваюп1ие поверхности MCHbHjero тигю)азмера, т.е. но-.ю/ке- 1п-:ем рабочего ор1 ана ;1аспред(.литс ycTpi jiiCTtia. Поэтому регулироваг;че П)змера разпузочной не. ;п дробилки ереднего дроб- Л1Ч1ИЯ оеуп1ествляется в за вис:-- мостя от от- KooiieH 1Я действи:те, 10. ра- б( Чего органа от заданного н нрямо нро- но 1ниопально изч;с-нени1О ко, -ичсетва .материала, н)давйемо|-г) па иросеиваюн1ие но- р,С|1хности ме1П)1гего ти.чора:5мера. С, друг ой ел оро1н 1, pei y, ;it jBaHiie (ра разгрузочной И1е, и дробилки че. гк; -; л.роб. 1ения оеу1г-,ест1 ляетс я lio р/(-з. ;1)Татам нз.мере1Н1Я содер. Кания ме, ;кой сЬракглш имер|по в нод- регчетноу, н)о;1.уклч lai-; как эта ф()акция образуется как СУМУ;; uлкиx фракций в 11одреп1е 1Ч{о 1:роел ран(Л ве Г1рос(иваюншх поверхностей обоих );:i3A epo i.

.ча рас : е;1.е.,ого устройства, cooT ieiCT :;yioi iei о грану.ли- ) со-:. чг)лре 1;етчо 0 родукта, .пос,чеду О 1ич-о ;: -;ме1нм я ;.ействите;|ьно о но. эло1 1:1 рабочего ко)рек- ли)озания r). соел а - а мате- Hia.na, 1С)да 5аем1ЛЧ1 ia оазнь. чо тн ог5аз- меру 1роееива 0 цие но(ч; , rrvivo-ra. pa:-iMe iia pa ил) ,(. -;к;й Д) средпс о лроб.чения : ча-лкч; :0i. ол .м ака О1-к.:1()|;ения д,екст151:л-е.1ь:1О|Ч) :):.,- ра5оче1() opi aiia ол за . яв/1Я ОТСЯ П()В)МН. MoBbiMH ЯЗ ;5-ЧУГ1-Я таКЖС I OH(M) Н - ,С-р1М ИЯ СТВИТС. ПЧЮГО i pa 1у. состава ;одре:Ист О1-о ро- дукта о лн.лкон (1;рак 1И1: и ко)ПгЖ Ч рова- ия )ан м:-1рч л а1:чгн-о сосл ава матер ш.ла,

1 одаваемо о |) }0 типоразмеру ipt.- с еива1О1.ие и грохсг -а, .лн)- размера разгр :«)чпой ;.чи дроб, 1е. л.;)пблеияя в зависим-;)сти от резу.л)- галт)в ( )у.ировач ого состава iiO.,) HCii o род кта.

,С 1особ ) ко 1 лекса д|1(.)б.епия ре;:;1. 0с;) СХС МЫ авто- ;атической снсл емы оегу. 1ирования нро- :ич.ч а «.1роб, F pox(

Комплекс дробления включает питатель 1, дробилку 2 среднего дробления, конвейер 3, дробилку 4 мелкого дробления, распределительное устройство 5 с подвижным рабочим органом, выполненным в виде гнибера 6, грохотов 7 и 8 с разного типоразмера просеива- ющими поверхностями (на грохоте 7 установлена просеивающая поверхность 6f) njero типоразмера, например, сетка с боль- 1ПИМИ размерами отверстий диаметром 70 мм а на грохоте 8 - просеиваюн1ая поверх- ность типоразмера, например, сетка с меньншми размерами отверстий диаметром 40 мм).

Кроме того, имеются конвейеры 9 и 10, датчики 11 13 измерения рабочих параметров дробилки мелкого дроб. 1ения (вибро- скорости корпуса дробилки, нагрузки двигателя и уровпя материала в ней), выходы которых подключены к входу регулятора 14, выход которого, в свою очередь, соединен с входом исполнительного устройства 15, осуществляющего перемещение HJибера 6. Имеются также задатчик 16 положения nin- бера, соответствующего заданному гранули- рованпоу составу подрешетного продукта, и датчик 17 действительного положения П1и- бера 6, выходы которых подключены к входу регулятора 18, выход которого, в свою очередь, соединен с входом устройства регулирования размера разгрузочной nie.iH 19 дробилки среднего дробления 2. Кроме того, имеется датчик 20 действительного гранулированного состава подреп1ет11ого продукта по мелкой фракции и задатчик 21 заданного гранулированного состава подрепштного продукта, выходы которых подключены к входч регулятора 18, выход которого, в свою очередь, соединен с входом устройства регулирования размера разгрузочной щели 23 дробилки 2 среднего дробления.

(Согласно предлагаемому способу исходный материал дробления в технологическую линию подается питателем 1 через дробилку 2 среднего дробления на конвейер 3, где смешивается с продуктами дробления дробилки 4 мелкого дробления и подается к распре- делитель юму устройству 5. В распределительном устройстве дробленый материал рабочим органом, например, щибером 6, распределяют между грохотами 7 и 8. На грохо- те 7 установлена просеивающая поверхность болыиего типоразмера, например сетка с большими размерами отверстий диаметром 70 мм, а на грохоте 8 - просеивающая поверхность меньщего типоразмера, например еетка с меньшими размерами отверстий диаметром 40 мм. Надреп1етный продукт грохотов объединяют и конвейером 9 подают в дробилку 4 мелкого дробления для повторного дробления. Подрещетный продукт грохотов 7 и 8 также объединяют и конвейером 10 подают в отделение сортировки, где разделяют на товарные фракции щебня.

О

о 5 -

о 5

0

С пуско.м дроб| льно1ч KON n. ieKca в работу датчиками 11 3 измеряют рабочие параметры дробилки 4 мелкого дробления (виброскорость корпуса дробилки, нагрузку дви- |-ателя и уровень материала в ней), сигна- . 1Ы от которых поступают в регулятор 14. Кроме того, в регулятор 14 поступают сиг- палы от задатчиков (не показаны) с инфор- мапией об оптимальных значениях указанных параметров, где они сравниваются с сигналами датчиков 11 -13, на основании чего регулятор 14 формирует сигналы управления и подает их на исполнительное устройство 15. Исполнительное устройство 15 переме- HiaeT пибер 6, который перераспределяет материал между грохотами 7 и 8, изменяя производительность грохотов по надре- HieTHOMy продукту таким образом, чтобы обеспечить постоянную работу дробилки 4 ме.1кого дробления па полную могцность. Одновременпо задатчиком 16 в систему управления задают информацию о таком положении Н1ибера 6 распределительного устройства 5, которое соответствует заданному гранулированному составу подрешетного продукта. Затем в процессе работы дробильного комплекса датчиком 17 непрерывно измеряют действительное положение щибера 6 и сигнал нодают на вход регулятора 18. В регуляторе 18 сигнал от датчика 17 сравнивают с сигналом задатчика 16 и формируют сигнал yiipaB.ieiiHH устройством регулирования размера разгруз(чно11 щели 19 дробилки среллего дроб.ченпя 2. Регу.пнро- вание размера разгрузочной щс;п1 дробилки 2 осуществляют прямо пропорционально изменению количества материала, гюдавае- мого на просеиваюн1,ую поверхность мень- Hiero типоразмера грохота 8. РАМИ, папример в процессе работы шибер 6 отклонился таким образом, что доля материала, распределяемого на просеивающую поверхность большего типоразмера, увеличилась, а доля материала, распределяемого на просеивающую поверхность меньшего типоразмера соответственно уменынилась, то это надо рассматривать как следствие повышения виброскорости корпуса дробилки 4 мелкого дробления выше заданного значения из-за боль- щой крупноет материала надрешетного продукта. В этом случае по управляющему сигналу регулятора 18 уменьшается размер разгрузочной щели дробилки 2 среднего дробления, уменьшая крупность материала, подаваемого на просеивающие поверхности грохота. В результате крупность возвращаемого на повторное дробление надрешетного продукта, равно как и его количество, уменьшается и, как следствие, уменьшается внбро- скорость корпуса дробилки 4. Когда виброскорость упадет ниже заданного значения, шибер 6 по сигналам от датчика виброскорости начнет перемещаться в сторону увеличения количества материала, подаваемого на положение, соответствующее заданному

гра15улировапному составу подрешетного продукта и контролируемое датчиком 17.

Если в процессе работы шибер 6 отклонился таким образом, что доля материала, распределяемого на просеивающую поверхность болыиего типоразмера, уменьп:илась, а доля материала, распределяемого на просеивающую поверхность меныиего типоразме ра, соответственно увеличилась, то это надо рассматривать как следствие сниж(ния виброскорости корпуса дробилки 4 ниже заданного значения из-за уменьн ения крупности ма- териа.ча надрешетиого продукта. В этом случае по сигналу регулятора 18 увеличивается размер разгрузочной щели дробилки 2 средне1 о дробления, увеличивая крупность материала, подаваемого па просеивающие поверхности грохота. В результате круп кость возвращаемого на повторное дробление надре1иетного нродук 1 а, равно как и его количество, увеличивается, что вызывает увеличение виброскорости корпуса дробилки 4. Когда величина виброскорости станет БЫН1С заданного значения, 6 по сигналам от датчика виброскорости начнет пере- менизться в сторопу уменьшения количества материала, подаваемого на иросеиваюндие поверхности меньшего типоразмера, и вернется в заданное положение, соответ- ствуюн1ее заданному гранулированному составу гюдрен1етного продукта и контролируемое датчиком 17.

Одновременно с контролем за действительным ноложением шибера 6 к процессе работы дробильного ко.мплекса датчиком 20 гранулированного состава непрерывно измеряют действительный гранулированный сос

O

тав совокупного подренлетного продукта грохотов 7 и 8 и нодают на регулятор 22 сиг- пал, пропорциональный содержанию мелких фракций. Здесь этот сигнал сравнивают с сигналом задатчика 21 и формируют управляющий сигнал, пропорциона.чьпый отклонению между действительным и заданным содержанием мелких фракций в продукта.х дробления. С регулятора 22 управляющий сигнал подают на устройство регулирования размера разгрузочной щели 23 дробилки 4 мелкого дробления, которое регулирует размер разгрузочной щели прямо пропорционально изменению в совокупном подренлетном продукте содержания мелких фракций. Если, например, датчик 20 зафиксирует уменьп е- ние содержания мелких фракций по сравнению с заданным задатчиком 21 значением, то размер разгрузочной щели дробилки 4 у.менынают. датчик 20 фиксирует увеличение содержания мелких фракций, то размер разгрузочной щели дробилки 4 увеличивают до получения подрещетного продукта с заданным содержанием мелких фракций.

Использование предлагаемого способа регулирования комплекса дробления позво- , 1ит осуществить регулирование гранулированного состава материала, подаваемого из дробилок мелкого и среднего дробления на грохочение, внутри замкнутого цикла «дробление - - грохочение, в результате чего сокращается время заназдь вания в контуре регулирования и повышается точность регулирования, что позволяет увеличить в подрешетпом продукте заданного 1-ранулированного состава выход дефицитных мелких фракций на 2%.

EiHMHnU Заки:) ЗОЗЗЧ Филиал ППП «Патент, г.

I IоднисНОР

Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Система регулирования трехстадийного комплекса дробления | 1986 |

|

SU1450861A1 |

| Система регулирования замкнутым процессом дробления | 1983 |

|

SU1163909A1 |

| Способ регулирования замкнутым процессом дробления | 1983 |

|

SU1121037A1 |

| Устройство автоматического управления дробильным комплексом | 1981 |

|

SU986496A1 |

| Способ регулирования процесса классификации сыпучего материала по крупности | 1985 |

|

SU1253670A1 |

| Способ автоматического управления дробильным комплексом | 1981 |

|

SU967567A1 |

| ВИБРОГРОХОТ-ДРОБИЛКА | 1994 |

|

RU2077394C1 |

| Способ автоматического управления группой параллельно работающих дробильных комплектов | 1978 |

|

SU737012A1 |

| ДРОБИЛКА | 1990 |

|

RU2010604C1 |

| СПОСОБ ОБОГАЩЕНИЯ БАРИТОВОЙ РУДЫ | 2001 |

|

RU2187388C1 |

| Патент США № 4179074, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ регулирования замкнутым процессом дробления | 1983 |

|

SU1121037A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1986-06-07—Публикация

1985-01-31—Подача