Изобретение относится к новому пособу выделения бутилксантогената алия из маточного раствора его прю- зводства, который находит применение ри обогащении руд цветных металлов. Целью изобретения является разраотка нового способа выделения бутилксантогената калия из маточного раствора при его получении, который ранее либо подвергался дальнейшей переработке, что значительно удорожало весь процесс получения продукта, либо сжигался, так как использовать его непосредственно при флотации невозможно из-за содержащихся в нем примесей, что достигается путем обработки последнего сульфатом цинка и последующим переосаждением.

Изобретение иллюстрируется следу- ющими примерами.

Пример 1. Получение бутилксантогената калия.

tа) Стадия алкоголирования. Едкий кали (92%) в количестве 0,194 кг растворяют в воде и полученный 65-70%-ный раствор охлаждают, В колбу, снабженную обратным холодильником, термометром и мешалкой,, загружают 0,21 кг (99%) бутилового спирта и при непрерывном перемешивании с помощью капельной воронки вводят раствор щелочи., Температуру реакционной массы поддерживают в интервале 45-60 С.

16) Стадия получения бутилксантогената .

После стадия алкоголирования раствор охлаждают до 30-32 с и подают сероуглерод (97%) в количестве 0,328 кг. После окончания дозировки сероуглерода, раствор перемешивается в течение 20-30 мин и охлаждается до 20-25 С. Выпавший осадок бутилксантогената калия отфильтровывается под вакуумом и сушится при комнатной температуре. Маточный раствор, содержащий 15% бутилксантогената калия, по известной технологии, сжигается. Выход готового продукта в пересчете на 100% вещества,, составляет 0,505 кг. Содержание основного вещества 90,5%, что соответствует i 1 сорту.

Масса маточного раствора 0,3 кг. Состав маточного раствора, под™ вергаемый утилизации,следующий, %: бутилксантогенат 15 i: 0,32; K-jS 10,1{ 2,2; 6,8%,

о-

i

253974

Бутиловый спирт tI

10

15

20

25

остальное вода. Плотность 1,22 г/см .

Пример л. Утилизация маточного раствора.

2а) Получение ксантогената цинка.

1 кг маточного раствора (0,86 л) приведенного состава обрабатывали 0,514 кг 6%-ного раствора сульфата цинка (3, 2 моль) при 20 с и перемешивании ( об/мин).Время экспо- зиции 15 мин. Осадок отфильтровывали. Масса осадка (в пересчете на 100% вещество) составила 144,5 г бутилового ксантогената цинка (0,4 моль). Остаточное содержание ксантогената калия в растворе 0,22%.

2б) Получение бутилового ксантогената калия.

Осадок бутилксантогената цинка обрабатывали 89,6 г (1,6 моль) 20%-ного раствора едкого кали при , перемещивании (V 60 об/мин), экспозиция 30 мин.

Полученный после вьш1елачивания раствор содержит 146,2 г бутилксантогената калия и примеси, %: 0,01; 0,1; ,0 0,02; KjCOj 0,06; КОН 2; бутиловый спирт 0,01. Раствор, содержащий: бутилксантогенат калия направляется на обогащение. Осадок, содержащий в основном сульфид, карбонат, гидроксид цинка также направляется в отделение цинковой флотации.

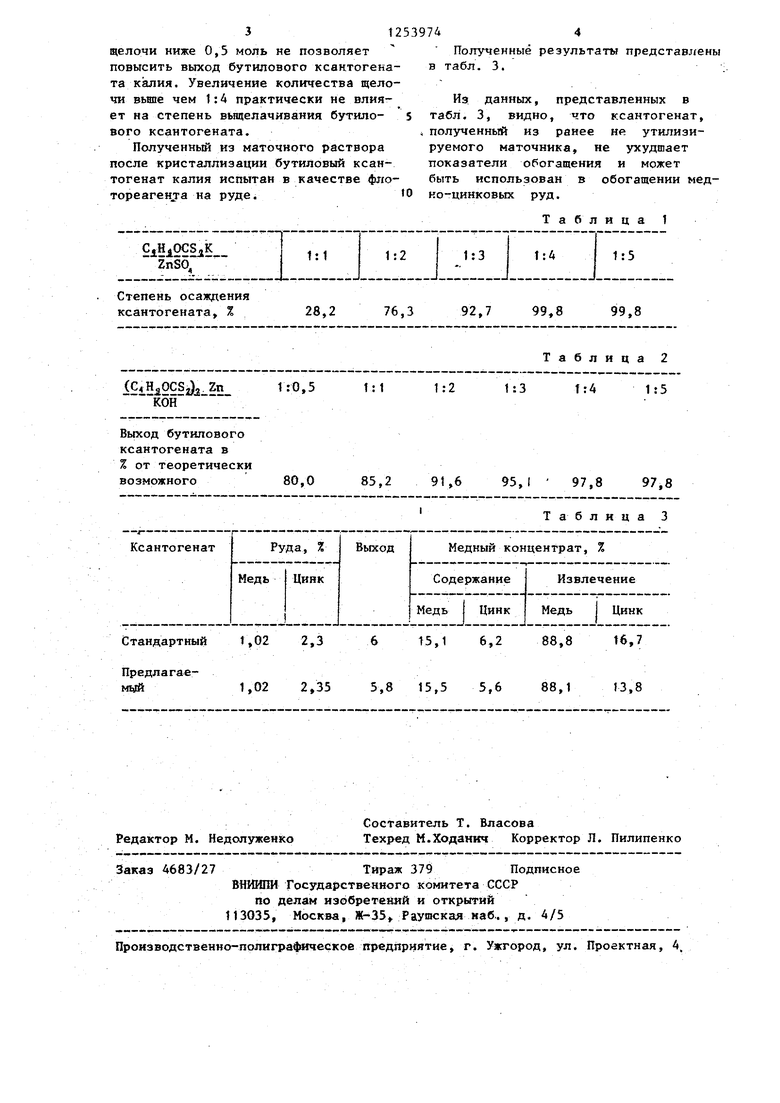

В табл. 1 и 2 приведены данные, подтверждающие оптимальные значения соотношений исходных реагентов.

Из данных, представленных в табл.1 следует, что использование сульфата цинка для осаждения бутилового ксантогената позволяет практически полностью осадить бутиловый ксантогенат. При этом одновременно осаждаются и другие примеси, в частности сульфиды. 5 Остаточная концентрация бутилового ксантогената в маточном растворе не превышает 0,2%. Уменьшение молярного отношения меньше чем 1:2 не позволя- ет получить достаточную степень SO осаждения. Увеличение мольного отно- шеиия больше чем 1:4 не влияет на степень осаждения.

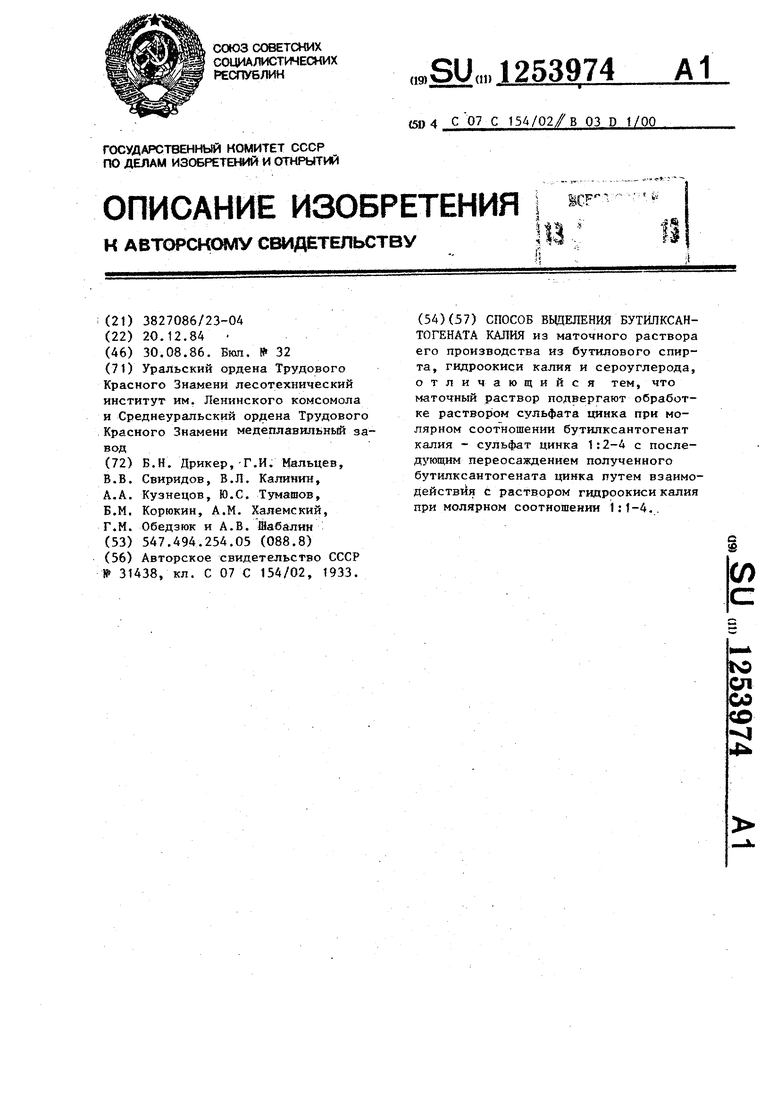

Из данных, представленных в табл. 2 видно, что использование ед- 55 кого кали для выщелачнаания позволяет повйсить выход бутилового ксантогената калия до 95-98% от теоретически возможного. Снижение количества

30

35

40

3г

щелочи ниже 0,5 моль не позволяет повысить выход бутилового ксантогена та калия. Увеличение количества щело чи вьше чем 1:4 практически не влияет на степень вьяцелачивания бутилового ксантогената.

Полученный из маточного раствора после кристаллизации бутиловый ксан- тогенат калия испытан в качестве фло- TopeareHja на руде.

Т а б л и ц а 1

CiHl2 §iK - 1:1 1:2 1:3 t:4 1:5 .,

Степень осаждения

ксантогената %28,276,392,799,899,8

Таблица2 (е НдОСБ Zn1:0,51:11:21:31:41:5

кон

Выход бутилового

ксантогената в

% от теоретически

возможного 80,0 85,2 9t,6 95,1 97,8 97,8

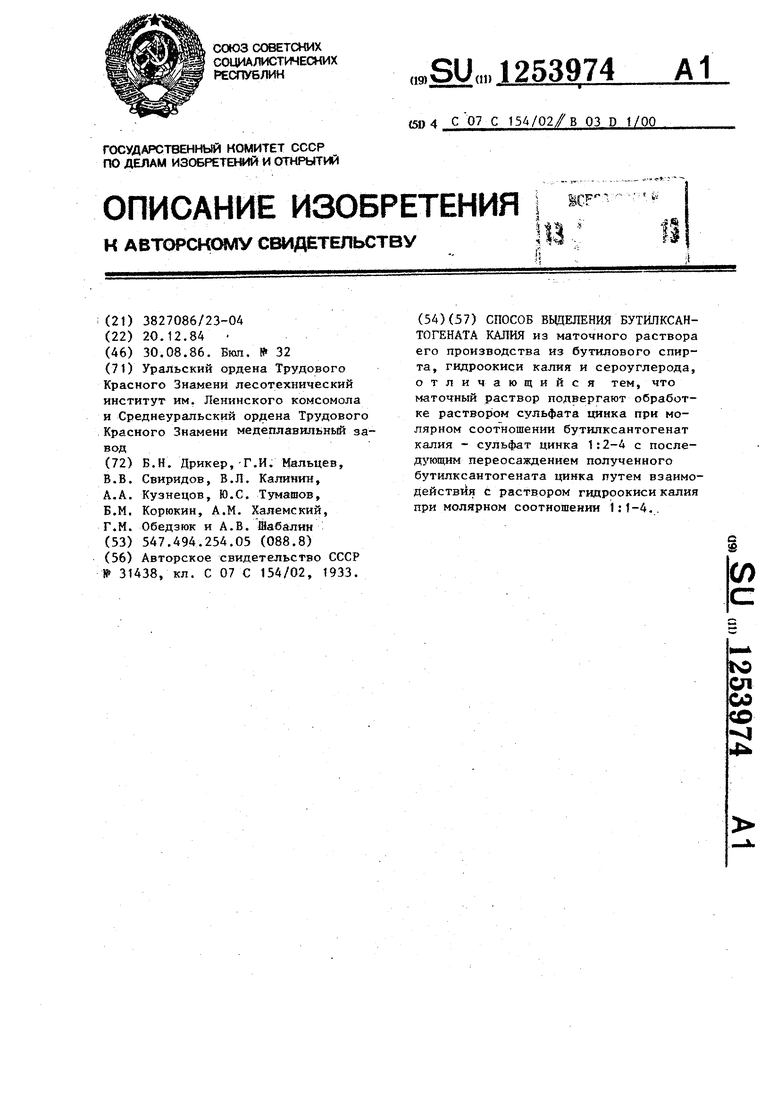

ТаблицаЗ

Ксантогенат Руда, % Выход Медный концентрат, %

Медь ЦинкСодержание Извлечение

Медь Цинк Медь Цинк Стандартный 1,02 2,3 6 15,1 6,2 88,8 16,7

Предлагаемый1,02 2,35 5,8 15,5 5,6 88,1 Г3,8

Составитель Т. Власова Редактор М. Недолужеико Техред М.Ходанкч Корректор Л. Пилипенко

Заказ 4683/27Тираж 37 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретейий и открытий 113035, Москва, -35 Раушская каб.., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4.

2539744

Полученные результаты представлены в табл. 3.

Из данных, представленных в 5 табл. 3, видно, что ксантогенат, , полученньй из ранее не утилизируемого маточника, не ухудшает показатели обогащения и может быть использован в обогащении мед- 0 но-цинковых руд.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бутилксантогената калия | 1986 |

|

SU1351925A1 |

| КОМПОЗИЦИЯ СОБИРАТЕЛЕЙ ДЛЯ ФЛОТАЦИИ РУД ЦВЕТНЫХ МЕТАЛЛОВ | 2020 |

|

RU2825807C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛКСАНТОГЕНАТОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 2001 |

|

RU2184728C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛКСАНТОГЕНАТОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 2002 |

|

RU2211831C1 |

| Собиратель для флотации сульфидных свинцово-цинковых руд | 1982 |

|

SU1085064A1 |

| СПОСОБ ФЛОТАЦИОННОГО ОТДЕЛЕНИЯ СФАЛЕРИТА И МИНЕРАЛОВ МЕДИ ОТ СУЛЬФИДОВ ЖЕЛЕЗА | 2012 |

|

RU2504438C1 |

| КОЛЛЕКТОР ДЛЯ СЕЛЕКТИВНОЙ ФЛОТАЦИИ СУЛЬФИДНЫХ РУД И СПОСОБ СЕЛЕКТИВНОЙ ФЛОТАЦИИ СУЛЬФИДНЫХ РУД | 1992 |

|

RU2102154C1 |

| СПОСОБ ОБОГАЩЕНИЯ СПЛОШНЫХ СУЛЬФИДНЫХ МЕДНЫХ, И/ИЛИ МЕДНО-ЦИНКОВЫХ, И/ИЛИ ПИРИТНЫХ РУД | 2001 |

|

RU2192313C1 |

| Собиратель для флотации сульфидныхРуд | 1979 |

|

SU833326A1 |

| Способ флотационного отделения сфалерита и минералов меди от сульфидов железа | 2018 |

|

RU2705280C1 |

| Способ получения ксантогенатов калия и натрия | 1931 |

|

SU31438A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1986-08-30—Публикация

1984-12-20—Подача