Изобретение относится к технике контроля качества материалов и может быть исиользовано при ультразвуковой дефектоскопии изделий.

Цель изобретения - определение j с,тадий накопления усталостных, повре.ж- дений, предшествующих образованию треш;5 н.

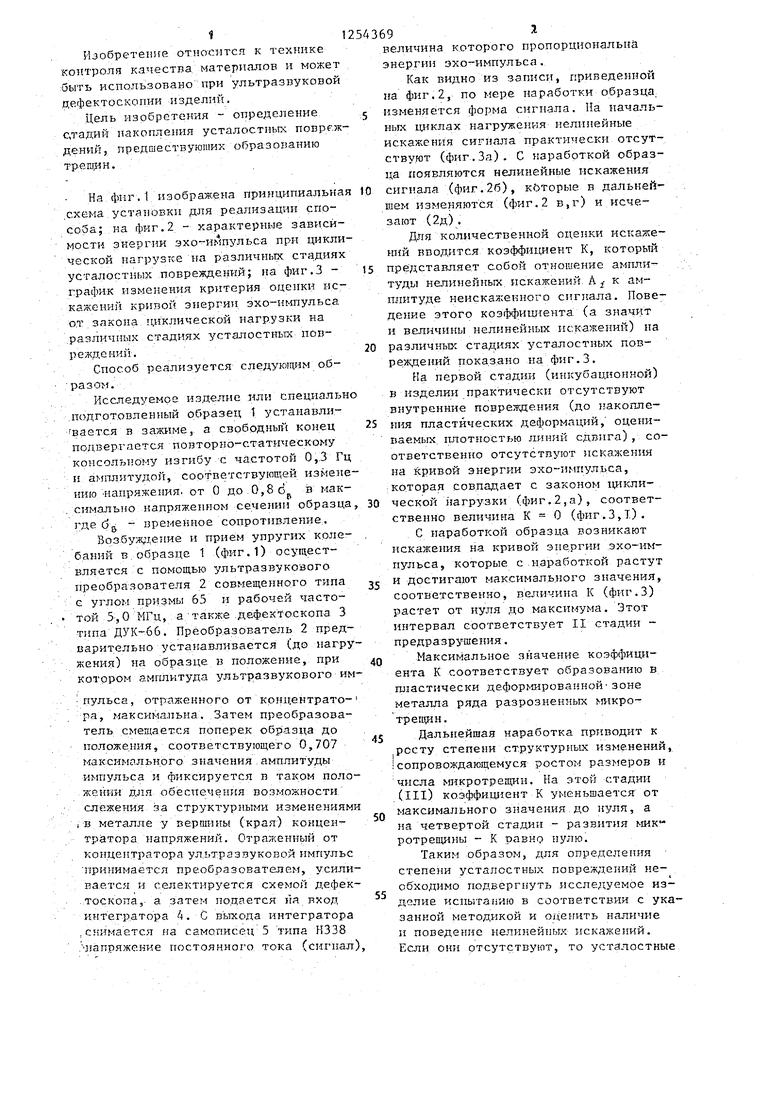

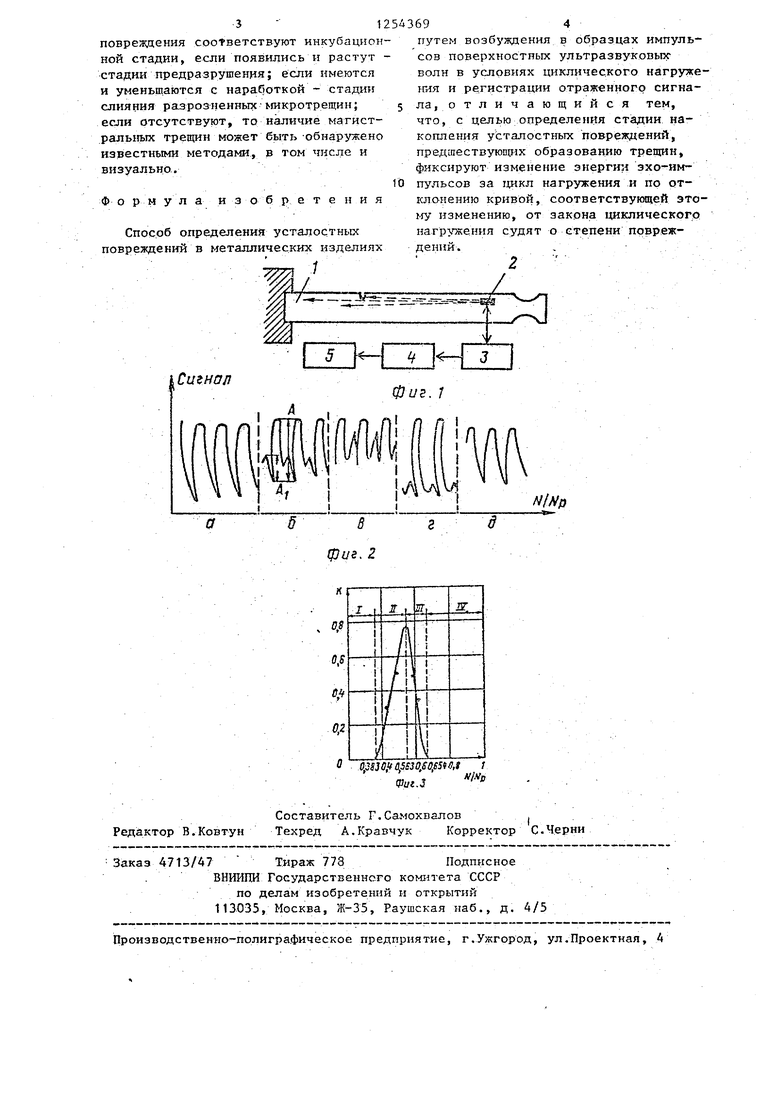

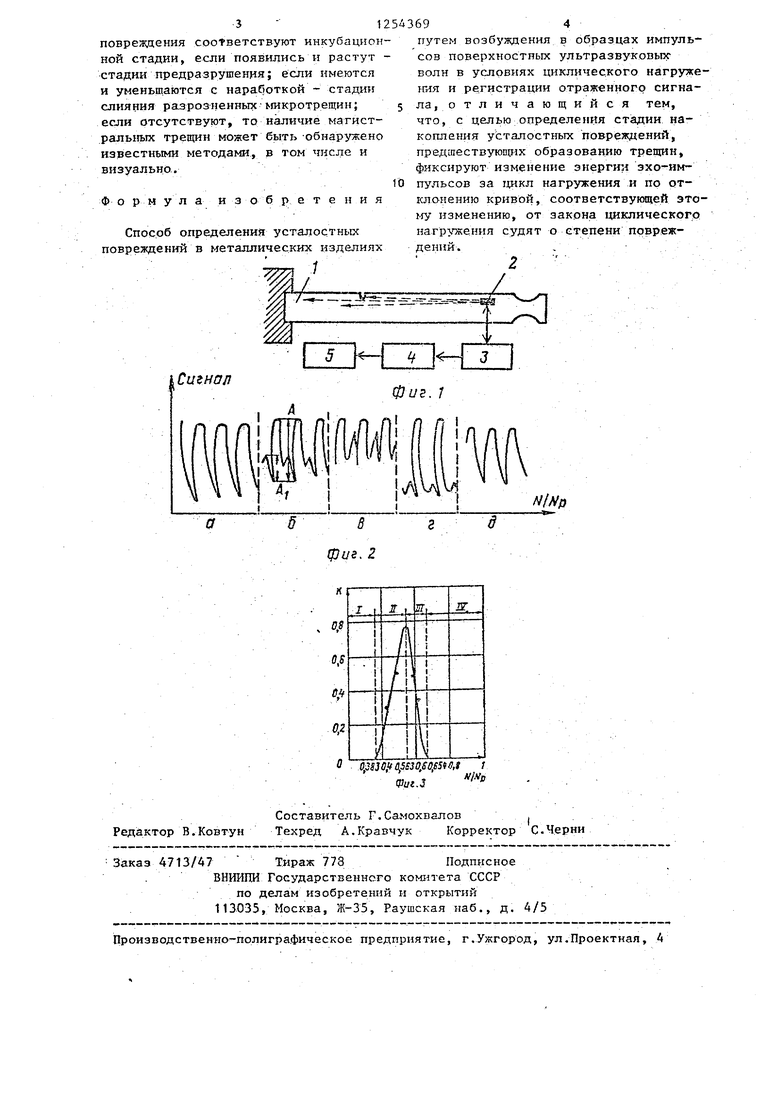

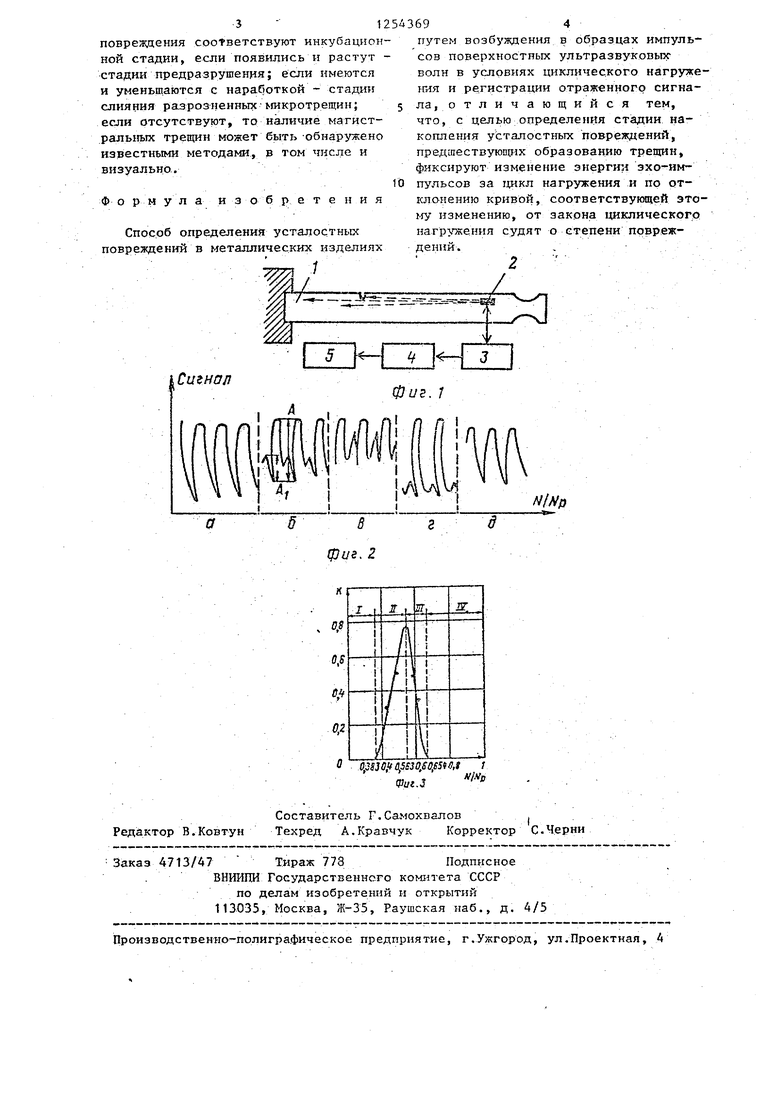

На фмг,1 изображена принципиальная 10 ,схема установки для реахп-1зации способа; на фиг. 2. - характерные зависимости энергии эхо-импульса при циклической нагрузке на различных стадиях усталостных повреждений; на фиг.З - 15 график изменения критерия оценки искажений кривой энергии эхо-импульса о.т , закона циклической нагрузки на .различных стадиях усталостньш повреждений.20

Способ реализуется следующим о.б- разом.

Исследуемое изделие .или специально .подготовленный образец 1 устанавли.- вается в зажиме,, а свободнъп конец 25 подвер.гается повторно-статическому консольному изгибу с частотой 0,.3 Гц и а тлитудой, соответствующей изменению -напряжения, от О до. 0,8 dp в мак- симально напряженном сечении образца, 30 где djj - временное соцротивление,.

Возбуждение и прием упругих к.оле- , баний в.образце 1 (фиг.1) осуществляется с помощью ультразвукового преобразователя 2 совмещенного типа jj с углом призмы 65 и рабочей часто- той 5-,О МГц, а -также .дефектоскопа 3 типа ДУК-66. Преобр.азователь 2 предварительно устанавливается (до нагру- жения) на образце в положение, при др котором амплитуда ультразвукового им:пульса, отраженного от концентрате- ра, максимальна. Затем цреобразова- тель смещается поперек образца до положения, соответствующего 0,707 максимального значения . амп.пи т уды импульса и фиксируется в таком поло- для обеспечения возможности слежения за структурными изменениями

,в металле у вершины (края) концен- тратора напряжений. Отра;кенный от концентратора ул.ьтразвуковой импульс

принимается преобразователем, усиливается и селектируется схемой дефек.:Тоскопа, а затем подается на вход, интегр.атора 4.0 выхода интегратора

,снимается на самописец 5 типа И338

. Лапряжение постоянного тока (сигнал).

45

5 0

j р

5

величина к.оторого пропорциональна энергии эхо-импульса.

Как видно из записи, приведенной на фиг.2, по мере наработки образца, изменяется форма сигнала. Па начальных циклах нагружения нелинейные искажения сигнала практически отсутствуют (фиг.. За). С наработкой образца появляются нелинейные искажения сигнала (фиг.26), кЬторые в дальнейшем изменяются (фиг.2 в,г) и исчезают (2д) .

Для количественной оценки искажений вводится коэффигу ент К, который представляет собой отношение амплитуды нелинейных искажений. Л к амплитуде неискаженного сигнала. Поведение этого коэффиш-гента (а значит и величины нелинейных искажений) на различньк стадиях усталостных пов- ре.ждений п.оказ.ано на фиг.З.

На первой стадии (инкубационной) в изделии практически отсутствуют внутренние повреждения (до накопления пластических деформаций, оцениваемых, плотностью линий сдвига), соответственно отсутствуют искажения на кривой энергии эхо-импуль.са, ; ко.торая совпадает с законом циклической 1 агрузки (фиг.2,а), соответственно величина К О (фиг.З,). . С наработкой образца возникают искажения на кривой эне.ргии эхо-им- цульса, которые с.наработкой растут и достигают максимал.ь.ного значения, соответственно, величина К (фиг.З) растет от нуля до максимума. Этот интервал соответствует II стадии - пр едразрушения.

Максимальное значение коэффициента К соответствует образованию в. пластически дeфop шpoвaннoй зоне металла ряда разрознен:-нргх: микро- трещин.

Дальнейшая наработка приводит к Iросту степени структурных изменений, i сопровождающемуся ростом размеров и числа ми.кротрещин. На этой стадии (ill) ко.эффиш ент К уменьшается от максимального значения.до нуля, а на четвертой стадии - развития микротрещины - К равно нулю.

Таким образом, для определения степени усталостных повреждений необходимо подвергнуть исследуемое изделие исцытапию в соответствии с указанной методикой и оценить наличие и поведение нелинейных искажений. Если они отсутствуют, то усталостные

3 - 125 i

повреждения сооТветствугот инкубационной стадии, если появились и растут - стадии предразрушения; если имеются и уменьшаются с наработкой - стадии слияния разрозненныхмикротрещин; если отсутствуют, то наличие магист- ралыгых трещин может быть -обнаружено известными методами, в том числе и визуально.

Ф о р м у л а и зоб р е т е и и я

Способ определения усталостных повреждений в металлических изделиях

Ш / ; VU--J

Сигнал

694

путем возбуждения в образцах импульсов поверхностных ультразвуковых- волн в условиях циклического нагруже- }ия и регистрации отраженного сигна- ла, отличающийся тем, что, с целью определения стадии накопления усталостных повреждений, предшествуюпщх образованию трещин, фиксируют изменение энерги эхо-импульсов за дакл нагружения и по отклонению кривой, соответствующей это- i-fy изменению, от закона циклического нагружения судят о степени повреждений.,

фиг. 7

fJ/Afp

ff

5

В фиг. 2

О OfB30(u,5S30jSl}fS4S,t J №г.

Редактор В.Ковтун

Составитель F.Самохвалов , Техред А.Кравчук Корректор С.Черни

Заказ 4713/47 Тираж 773Подписное

. ВНИИПИ Государственнсго комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковой эхо-импульсный дефектоскоп | 1988 |

|

SU1587437A1 |

| Ультразвуковой способ контроля изделий | 1988 |

|

SU1619167A1 |

| Ультразвуковой эхо-импульсный дефектоскоп | 1984 |

|

SU1165975A1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ "СПРУТ" | 1989 |

|

RU2009479C1 |

| Ультразвуковой эхо-импульсный дефектоскоп | 1991 |

|

SU1797044A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ АКУСТИЧЕСКИМИ ПОВЕРХНОСТНЫМИ ВОЛНАМИ | 2011 |

|

RU2451931C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2461820C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ВОДОВОДОВ ГИДРОТЕХНИЧЕСКИХ ОБЪЕКТОВ | 2015 |

|

RU2613624C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПОСАДОК С НАТЯГОМ | 2014 |

|

RU2641613C2 |

| СПОСОБ ОБНАРУЖЕНИЯ УСТАЛОСТНЫХ МИКРОТРЕЩИН | 2008 |

|

RU2390753C1 |

Изобретения позволяет определить стадии накоггления усталостных повреждений, предшествующие образованию трещин. Изделие подвергают воздействию циклической нагрузки, одновременно возбуждая в нем поверхностные ультразвуковые волны и регистрируя отраженный сигнал. При этом фиксируют характер изменения энергии эхо-имг пульса, сравнивают полученную кривую с законом изменения циклической нагрузки и по отклонению от него судят о степени повреждений. 3 ил. МпЬ Ю СЛ й со о со

| Выборнов Б.И | |||

| Ультразвуковая дефектоскопия | |||

| М.: Металлургия, 1974, с.227-229 | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1986-08-30—Публикация

1982-09-07—Подача