10

20

25

Изобретение относится к автоматическому управлению процессом перера-, ботки эластомеров и может быть использовано для регулирования длительности технологического процесса в шинной, резинотехнической, химической, и металлургической отраслях промьгашености.

Целью изобретения является повышение точности регулирования длительности технологического процесса.

Пример 1. На резиносмесите- е РСВД 250-40 с номинальной мощностью электродвигателя 800 кВт осуествлялась первая стадия изготовления протекторных резиновых смесей ля грузовых покрышек на основе кау- чуков СКИ-3, СКД и СКМС-30 АРКМ-15 (60:20:20) с 55 мае,ч. технического глерода марки ,

До перехода на управление по предлагаемому способу определялись значения прироста энергозатрат в за- ВИСИмости от значений среднего уровня потребляемой мощности после загрузки компонентов смеси и от продолительности работы исполнительного механизма выгрузки смеси,

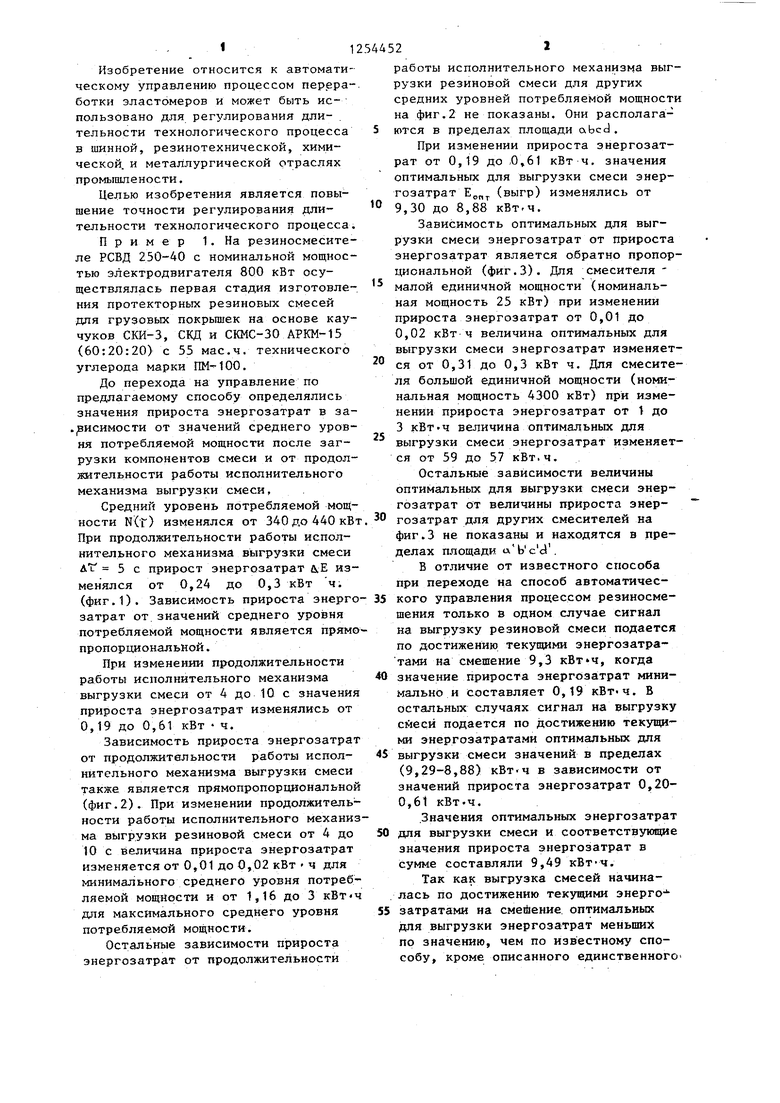

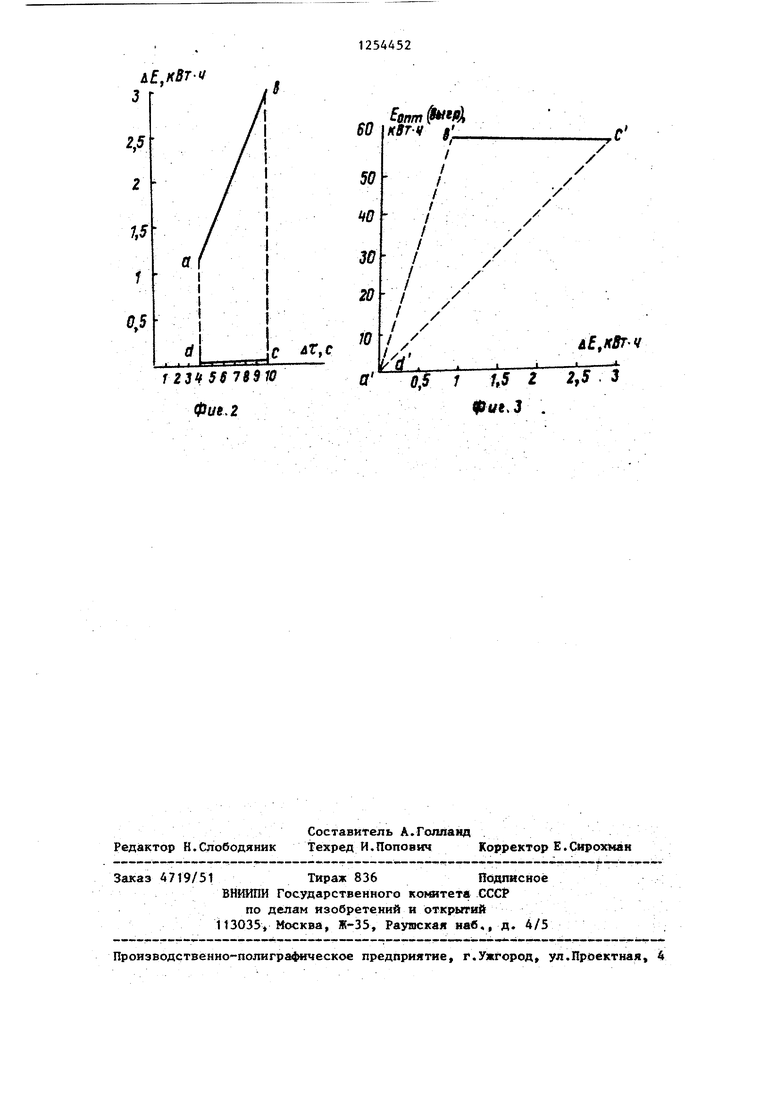

Средний уровень потребляемой мощности N(T) изменялся от 340 до 440 кВт При продолжительности работы исполнительного механизма выгрузки смеси А С 5 с прирост энергозатрат &Е изменялся от 0,24 до 0,3 кВт ч. (фиг,1). Зависимость прироста энерго- 35 затрат от значений среднего уровня потребляемой мощности является прямо-пропорциональной.

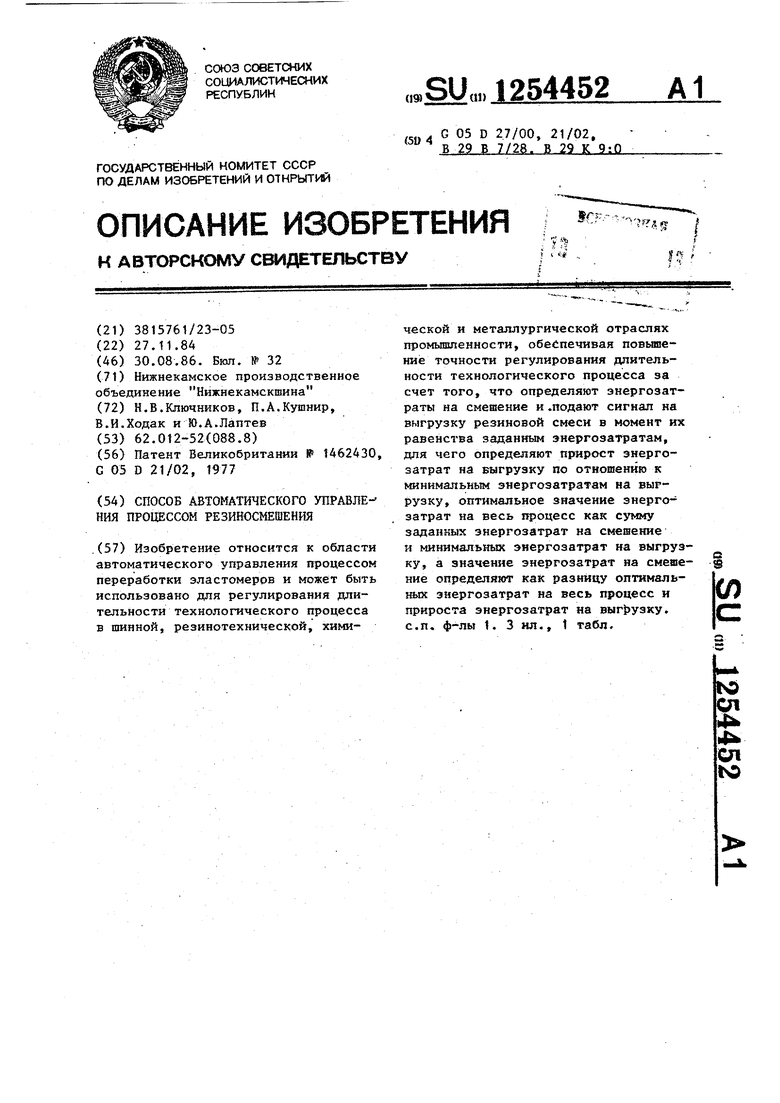

При изменении продолжительности работы исполнительного механизма выгрузки смеси от 4 до 10 с значения прироста энергозатрат изменялись от 0,19 до 0,61 кВт -ч.

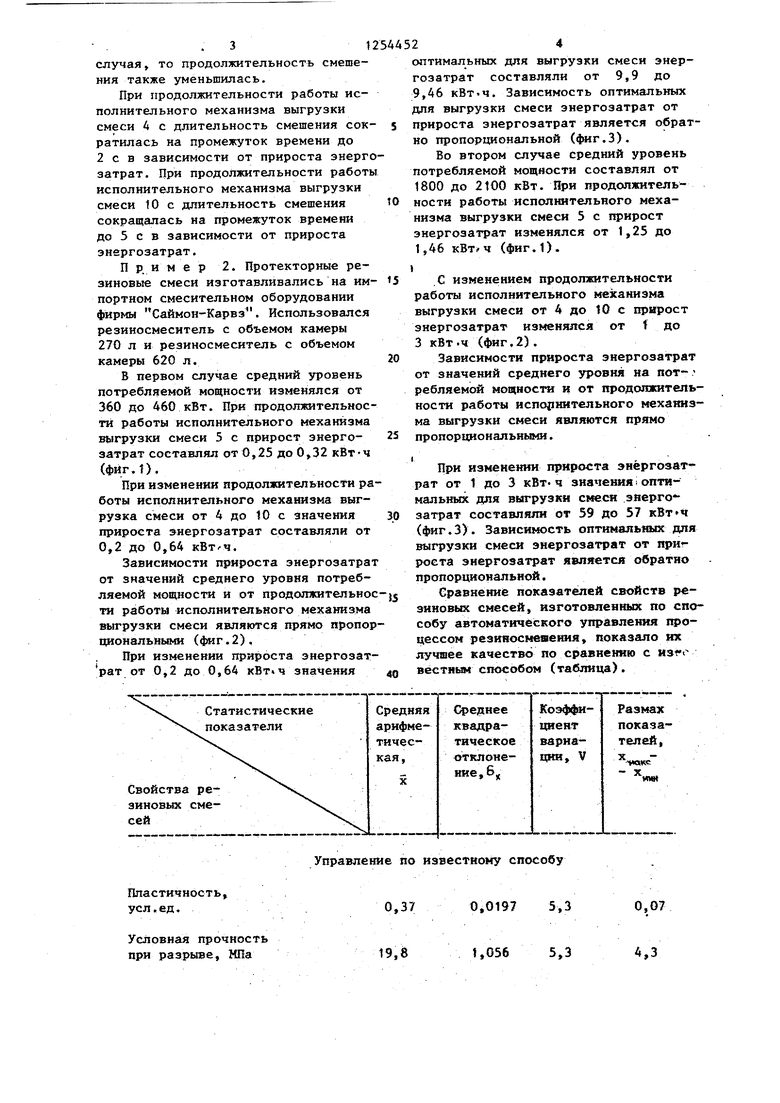

Зависимость прироста энергозатрат от продолжительности работы исполнительного механизма выгрузки смеси также является прямопропорциональной (фиг.2). При изменении продолжительности работы исполнительного механизма выгрузки резиновой смеси от 4 до 10 с величина прироста энергозатрат изменяется от 0,01 до 0,02 кВт ч для минимального среднего уровня потребляемой мощности и от 1,16 до 3 КВТ Ч

для максимального среднего уровня потребляемой мощности.

Остальные зависимости прироста энергозатрат от продолжительности

55

30

40

45

50

0

5

5

работы исполнительного механизма выгрузки резиновой смеси для других средних уровней потребляемой мощности на фиг.2 не показаны. Они располагаются в пределах площади abed.

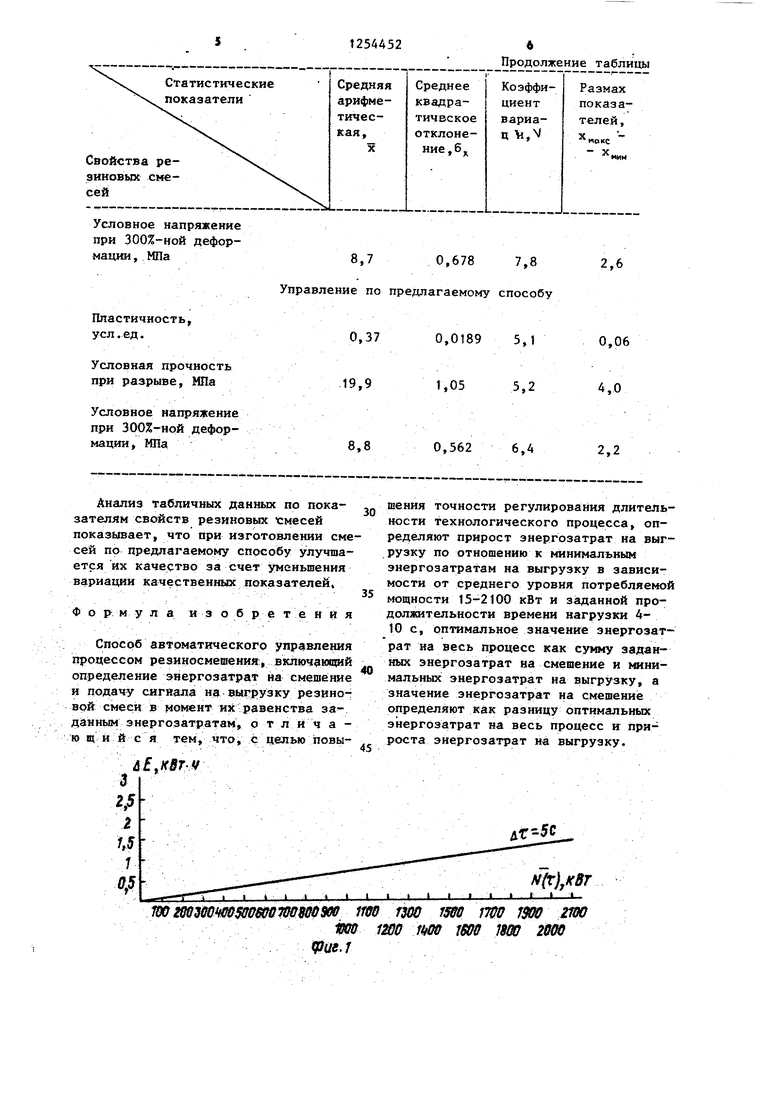

При изменении прироста энергозатрат от 0,19 до 0,61 кВт ч, значения оптимальньгх для выгрузки смеси энергозатрат ЕО„ (выгр) изменялись от 9,30 до 8,88 кВт-ч.

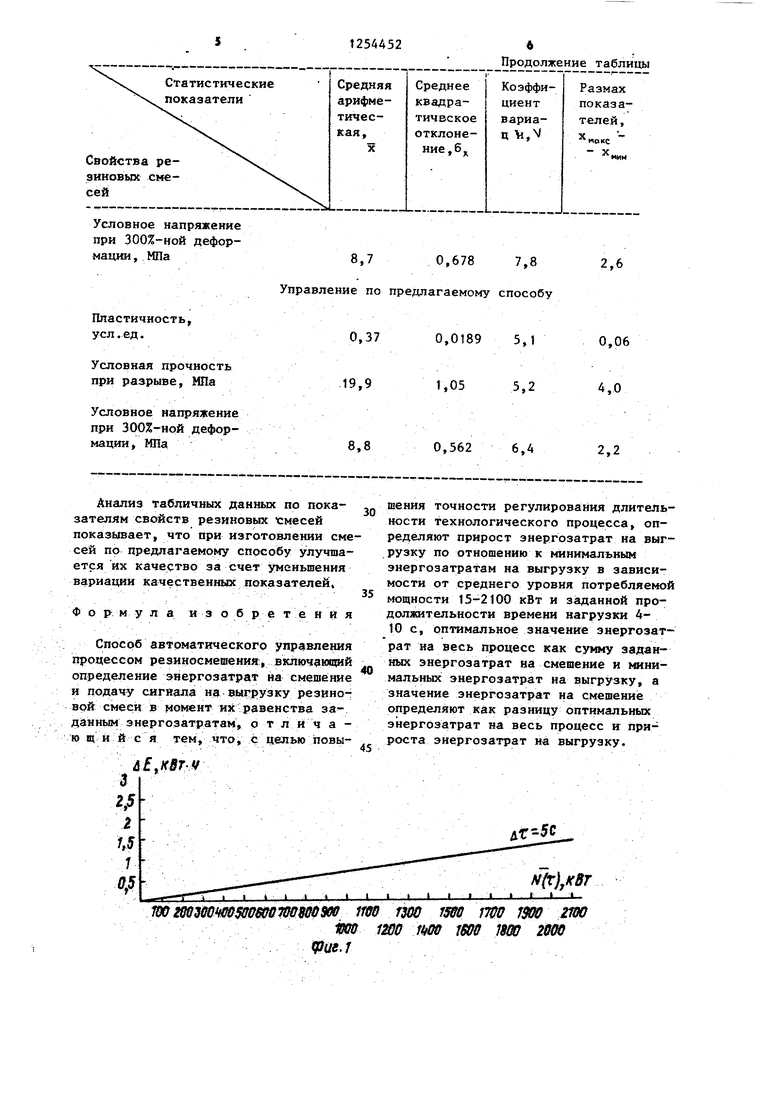

Зависимость оптимальных для выгрузки смеси энергозатрат от прироста энергозатрат является обратно пропорциональной (фиг.З). Для смесителя малой единичной мощности (номинальная мощность 25 кВт) при изменении прироста энергозатрат от 0,01 до 0,02 кВт ч величина оптимальных для вЬ грузки смеси энергозатрат изменяется от 0,31 до 0,3 кВт ч. Для смесителя большой единичной мощности (номинальная мощность 4300 кВт) при изменении прироста энергозатрат от t до 3 кВт Ч величина оптимальных для выгрузки смеси энергозатрат изменяется от 59 до 57 кВт,ч.

Остальные зависимости величины оптимальных для выгрузки смеси энергозатрат от величины прироста энергозатрат для других смесителей на фиг.З не показаны и находятся в пределах площади tt b c ci .

В отличие от известного способа при переходе на способ автоматического управления процессом резиносме- шения только в одном случае сигнал на выгрузку резиновой смеси подается по достижению текущими энергозатратами на смешение 9,3 , когда значение прироста энергозатрат минимально и составляет 0,19 кВт-ч. В остальных случаях сигнал на выгрузку сАесй подается по достижению текущими энергозатратами оптимальных для выгрузки смеси значений в пределах (9,29-8,88) кВт«ч в зависимости от значений прироста энергозатрат 0,20- 0,61 кВт.ч.

.Значения оптимальных энергозатрат для выгрузки смеси и соответствующие значения прироста энергозатрат в сумме составляли 9,49 кВт-ч.

Так как выгрузка смесей начина- . лась по достижению текущими энерго- 5 затратами на смейение оптимальных для выгрузки энергозатрат меньших по значению, чем по известному способу, кроме описанного единственного

0

0

5

0

случая, то продолжительность смешения также уменьшилась.

При продолжительности работы исполнительного механизма выгрузки смеси А с длительность смешения сок- ратилась на промежуток времени до 2 с в зависимости от прироста энергозатрат. При продолжительности работы исполнительного механизма выгрузки смеси 10 с длительность смешения сокращалась на промежуток времени до 5 с в зависимости от прироста энергозатрат.

П р. и м а р 2. Протекторные ре- зиновьте смеси изготавливались на им- портном смесительном оборудовании фирмы Саймон-Карвз. Использовался резиносмеситель с объемом камеры 270 л и резиносмеситель с объемом камеры 620 л.

В первом случае средний уровень потребляемой мощности изменялся от 360 до 460 кВт. При продолжительности работы исполнительного механизма выгрузки смеси 5 с прирост энерго- затрат составлял от 0,25 до 0,32 кВт-ч (фйг.1).

При изменении продолжительности работы исполнительного механизма выгрузка смеси от 4 до to с значения прироста энергозатрат составляли от 0,2 до 0,64 кВт.ч.

Зависимости прироста энергозатрат от значений среднего уровня потребляемой мощности и от продолжительное ти работы исполнительного механизма вьп рузки смеси являются прямо пропорциональными (фиг.2).

При изменении прироста энергозат- рат от 0,2 до 0,64 значения

Статистические показатели

Свойства резиновых смесей

Управление по известному способу 0,37 0.0197 5,3 19,8 1,056 5,3

оптимальных для выгрузки смеси энергозатрат составляли от 9,9 до 9,46 кВт.ч. Зависимость оптимальных для выгрузки смеси энергозатрат от прироста энергозатрат является обратно пропорциональной (4мг.З).

Во втором случае средний уровень потребляемой мощности составлял от 1800 до 2100 кВт. При продолжительности работы исполнительного механизма выгрузки смеси 5 с прирост энергозатрат изменялся от 1,25 до 1,46 кВт;-ч (фиг.1).

J

С изменением продолжительности работы исполнительного механизма выгрузки смеси от 4 до 10 с прирост энергозатрат изменялся от t до 3 кВт .4 (фиг,2).

Зависимости прироста энергозатрат от значений среднего уровня на пот-; ребляемой мощности и от продолжительности работы испориительного механизма выгрузки смеси являются прямо пропорциональными.

При изменении прироста энёргозат- рат от 1 до 3 кВт. ч значенияiоптимальных для ВЕОгрузки смеси эяерго - затрат составляли от 59 до 57 кВт Ч (фиг.3). Зависимость оптимальтос дпя выгрузки смеси энергозатрат от приг роста энергозатрат является обратно пропорциональной.

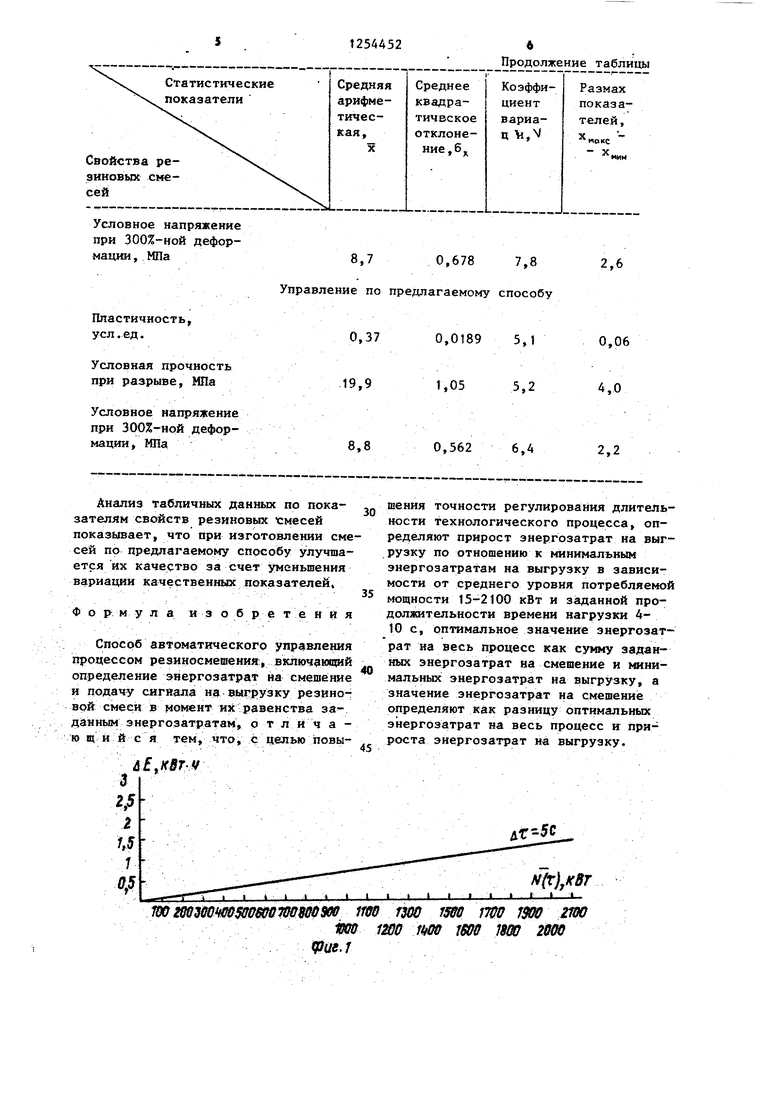

Сравнени е показателей свойств резиновых смесей, изготовленных по способу автоматического управления цессом резияосмеаеиия, показало их лучшее качество по сравиеняю с изго вестным способом (таблица).

Среднее квадра- тичеекое отклонение, 6

Щ1ент вариации, V

Размах показателей,

-иеивГ

-

0,07 ,3

Средняя арифметическая,

X

Свойства резиновых смесей

8,7 0,678 7,8 Управление по предлагаемому способу

0,37

19,9

8,8

Анализ табличных данных по показателям свойств резиновых гмесей показывает, что при изготовлении смесей по предлагаемому способу улучшается их качество за счет уменьшения вариации качественных показателей,

Ф о р м у л а из о 5 ре те н и я

Способ автоматического управления процессом резиносмешения:, вкп{(ч9кащй определение энергозатрат на см шение и подачу сигнала на выгрузку резиновой смеси в момент их равенства за даиным энергозатратам, о т л и ч а - ю щи и с я тем, что, с целью повыПродолжение таблицы

Коэффициентвариа- Ц Vi,N/

Размах показателей ,

мокс X

0,678 7,8 предлагаемому способу

0,0189 5,1

1,05

5,2

0,562 6,4

2,6

0,06 4,0

2,2

шения точности регулирования длительности технологического процесса, определяют прирост энергозатрат на выгрузку по отношению к минимальным энергозатратам на выгрузку в зависимости от среднего уровня потребляемой мощности 15-2100 кВт и заданной продолжительности времени нагрузки 4- 10 с, оптимальное значение энергозатрат на весь процесс как сумму заданных энергозатрат на смешение и юсни- энергозатрат на выгрузку, а значение энергозатрат на смешение определяют как разницу оптимальных энергозатрат на весь процесс к прироста энергозатрат на выгрузку.

3

2.5

2

1.5

1

0,5

&E KST-v

W 1WO ГЖ 1Щ 1W 2ПЮ

ш 12ВО tdoe гт ш 2900

,кВт-ч

Фи8.2

а o,S J Л5 Z 2,5 3 tfe.J .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом смещения резиновых смесей | 1986 |

|

SU1413612A1 |

| Устройство для контроля и управления процессом изготовления резиновых смесей | 1982 |

|

SU1073757A1 |

| Устройство для управления процессом приготовления резиновых смесей | 1987 |

|

SU1407814A1 |

| Способ автоматического регулирования процесса обезвоживания ферментных препаратов | 1991 |

|

SU1808017A3 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОИЗВОДСТВА ПЮРЕОБРАЗНЫХ КОНЦЕНТРАТОВ | 2007 |

|

RU2337552C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ В ЗАКРУЧЕННОМ ПОТОКЕ ТЕПЛОНОСИТЕЛЯ С СВЧ-ЭНЕРГОПОДВОДОМ | 2013 |

|

RU2547345C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ УСТАНОВКОЙ ДЛЯ ПОЛУЧЕНИЯ СПИРТА С ИСПОЛЬЗОВАНИЕМ ТЕПЛОВОГО НАСОСА | 2012 |

|

RU2508148C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССОМ СУШКИ ФОСФОЛИПИДНЫХ ЭМУЛЬСИЙ ПОДСОЛНЕЧНЫХ МАСЕЛ В КОНИЧЕСКОМ РОТАЦИОННО-ПЛЕНОЧНОМ АППАРАТЕ | 2011 |

|

RU2462507C1 |

| СПОСОБ КОНДИЦИОНИРОВАНИЯ ВОЗДУХА ПРИ СУШКЕ И ВЯЛЕНИИ МЯСНЫХ И РЫБНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2162572C1 |

| Способ автоматического управления влаготепловой обработкой дисперсных материалов с использоваием переменного комбинированного конвективно-СВЧ энергоподвода | 2016 |

|

RU2640848C2 |

| Покрытие для колб источников света | 1987 |

|

SU1462430A1 |

Авторы

Даты

1986-08-30—Публикация

1984-11-27—Подача