KiK -cxi ал i-op- H iOOpt Tt HHC I rilii: ИТ: и :. , i i h 4t c:KoMy iip;ui.iKMinki : i-iiM IK: рерп- ботки зластоморсг и :;р(:и;;;-1и; Ч по для исткктт.зования п i;in;HiM , pfUiibiТСХПИЧеСМчОЙ и химический iVl-pnC .

промыпглеиности.

Цель изобрет-еиия - уигличс 1Л1е речиион1.1х смесей р; личиьгх т:; пов с o-r -TH4aK:iiu;N iicч ха ;л1 герис иь.,;.ми неходкого сырья я снижение: (ТО . ЭJIe К троэ НО р гин ,

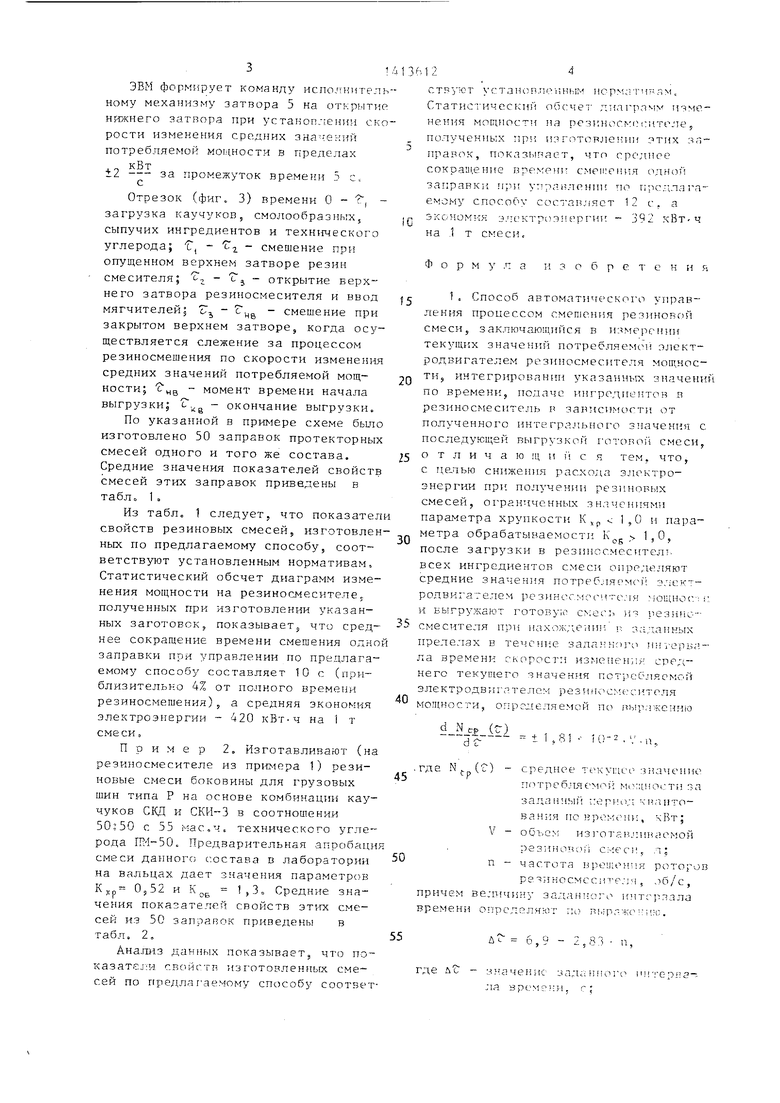

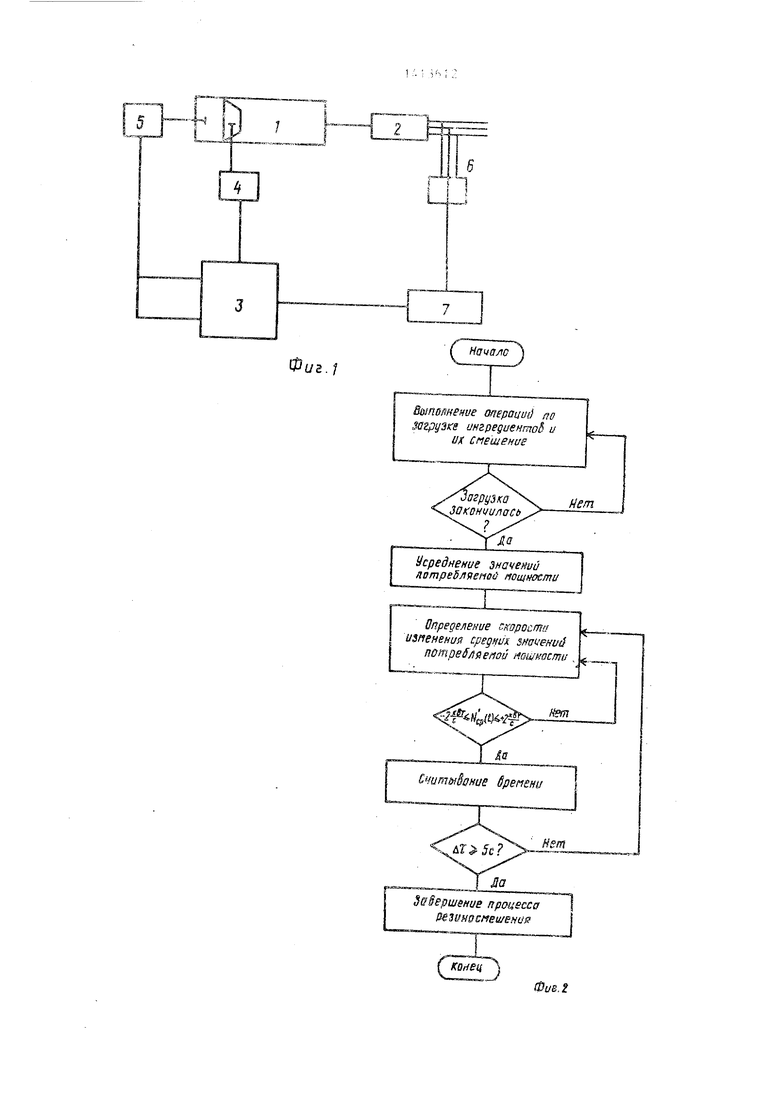

На (pHi - i прелс гал.ие i;;: резииосмешеиия; на фиг, / способа; на (Ьш-. 3 - л.ма: неиия мощности п rrpoin/c-;с шения,.

П р и мер 1. Изготавливаю - ле - - иновую П 5огек1 ориую смеет, л.пя гр;. 3 : вых и сельс:кохозяйс гнеии)1х :1ин тип;; i на основе комбш-ации каучукон (КИ- у СКЛв СК: 1С--30. АРКМ-15 в сеотно:ие П:И 60:20:20 с 55 мас.м, тех(л- леского углерода МП-100. Предварительная {кт- робацмя смеси данного cocTaifa s лаГиратории нгч пальцах ;iae f :знг1челчя иа- раметроп К,..70 и .b,

Роторы рети1;осмесите Я со стк - бедным объемом оабочсп 250 ,л гфЛ цение с частот; И

осиа;;;с НОГ& CHHxpoiiHbw электропзигателем 2 с номи1 альной мощностью 800 кит„ .j заданной оремеи:- ой прогргГ Ь-л- (типа КТС ЛИУС--1) 3 лыра 6ai 1 :нает гюслелтовательность сис:т еме автоматит-jecKoro дозиропа (лг-т (С-хТ) - на загрузку в pe:3HHocNieci . 1 кау- чуков„ смолообразных и сыпучттх ингредиентов резиновой смесИу а. затем тех нического yrjrepojiao ;ле arpva ки тех ичес;кого углерода, снгиали- зируем.:;е от -, выраба М аст в ЭВМ 3 сигнал на опускание всрхнел-о sai Bopa резиносмесителя реле исполнительного механизма затвора j,.

С момента FiaMajia загрузкч инг-реди ентов в резилосмеситель проязводят измерение текущих значе1 ий UJUIHOCTI ;, развиваемой злектродвигате,1-.ем 2 npi;- вода резиносмесителя J ii -екущих зна- чений энергозатрат на сме иение, 4epc измерительнь е трансформат(ло1,: 6, подключенные в депь элек родт; исатепя 2 :и используем. в качестве датчиков переменного тока и нанряж. л я -fair- ряжение 100 В и ток,, изменяющийся ь зависимости от г1оле;;н;:.Г( нлгрузкл и пределах 0-255 Л, nc Ci-yriaicT ; (:. л па ; ( чь / :i, ; и i ;м11 мет члсти трех- i ) ;(лч) . где М1:( з - Н) |Ч я ч и ос тс я;; нь.й лгифш Л1рова нный : ок Л, jJiM 3 I t 1)0 : ;rii inar - T- т -от : цир;;ьа;11;ый i Лх в (--илювс ;- III,;е,) значения Ощнос ; ;, ис;:ольз veмoй на с;ме1 1е Л е . игте: pi;(iyc т их м. то;1ом г ра- елий но а;гг( числе нлог о i H/ грирования с I la Г{ м инте гриротга- нгя 1 с,, онрс-ле):яу TaKit образо те- - M i C значения э нс ргч/затрат на смеi C НИС ,,

: о гиктиженпл зиатл озатратами 3лj;aHHO 4- он и 1альа(И о 31гачения знер ;;: laT ii.aT , ссх: та вляюше го )i / .анном лрИ . J ЭВМ формирз ет ксман :-;у i -iex,i н лз)у затвстра epXHi ro затвора рези- V и -sio i мяг читест с; . Г 4 об окончани агрузки ЭВМ ,3 т ьдгзе г ко1чанду на лтускание затво)а ;зезлносмесителя, с1осле оггу скания затвора ;i загрузки iHcex :инl pJeдиeнтoв д.анной смеси общей -1ассой 1 80 J 5 кг IBM ггерекл.ючается );а работу по алгорит му предлагаемого

-it pe , : к;г1 ,. лу исло.лнител1 ; ка поднятие 1ии: 1еситос1Я и I .Kii, По c4rHaj

- riot:ooa

ЭВМ

п ,1 - .- V п. с1 о

е N ср С ) с;р еднее З аченне потребляемой мощности за период; кванте naiHjf времени € кВт V - of) изготаялинаемой

резиновой смеси, л; п - час тс та ир е1 ил1ия рото ров ре зяносг- е(и еля j об/с,

также промежуток времени сохранения ;тановившегося значения скорости изм ния средних значений потребляемой и;ности г:о (Ьормуле (п с€ кундах)

лс п частота 13рз:цания роторов рези н о с м е с к Г е л я об / с При V ::50Л и п 0,667 об/с величины равны

ЭВМ форми рует команду исполнительному механизму затвора 5 на открытие нижнего затвора при устаноп.-;ении скорости изменения средних зна- :ений потребляемой MOIJIHOCTH в пределах

,„ кВт

12 за промежуток времени с

с

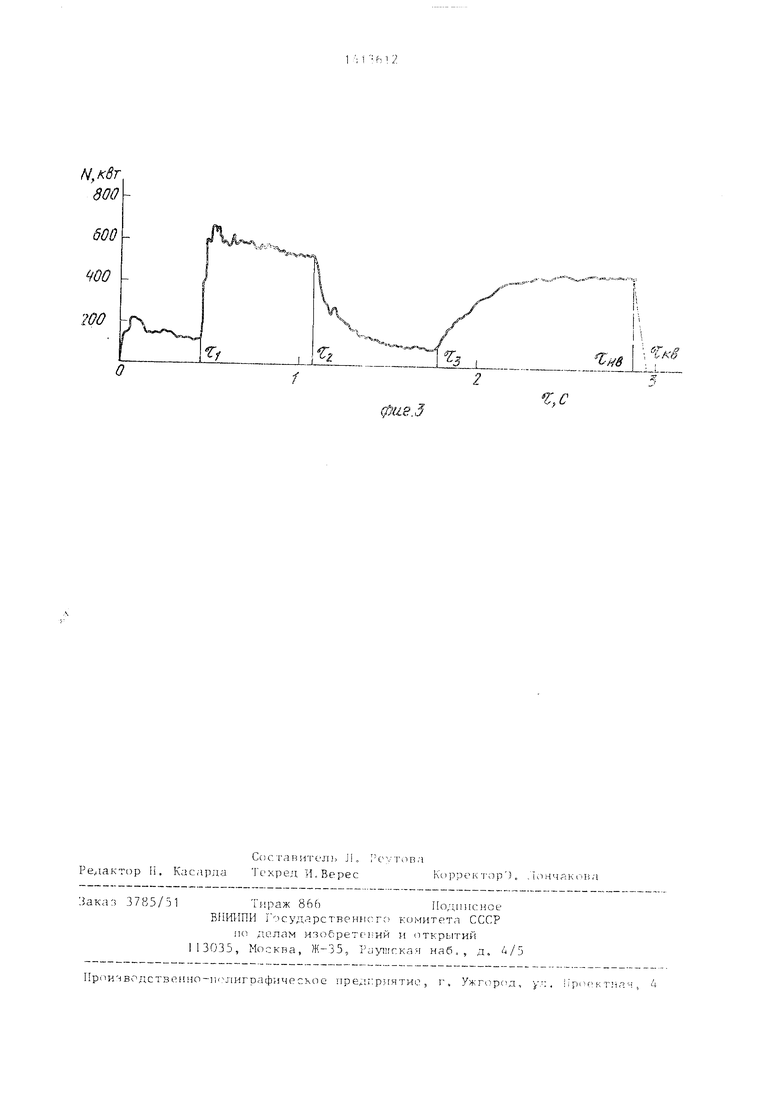

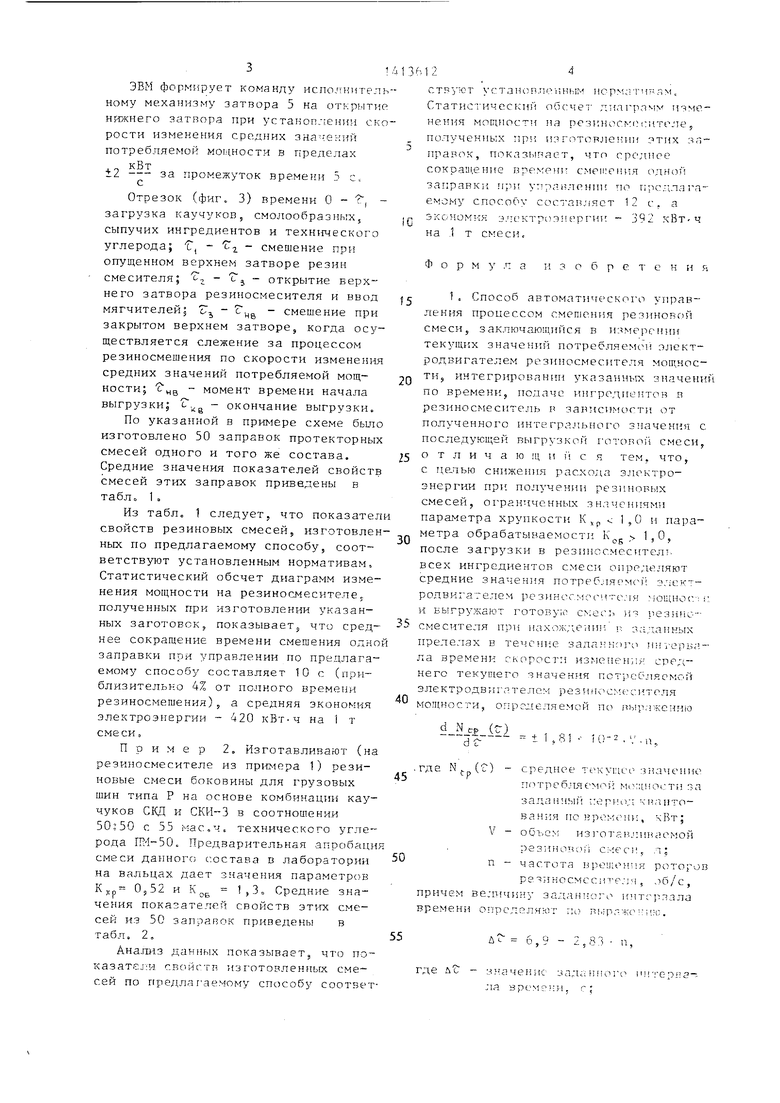

Отрезок (фиг. 3) времени О -,- загрузка каучуков, смолообразных, сыпучих ингредиентов и технического углерода; Г, - смешение при опущенном верхнем затворе резин

смесителя;

- с открытие верхнего затвора резиносмесителя и ввод

с-.

с

не

смешение при

закрытом верхнем затворе, когда осуществляется слежение за процессом резиносмешения по скорости изменен1-1я средних значений потребляемой мощности; момент времени начала выгрузки; с ,ц - окончание выгрузки.

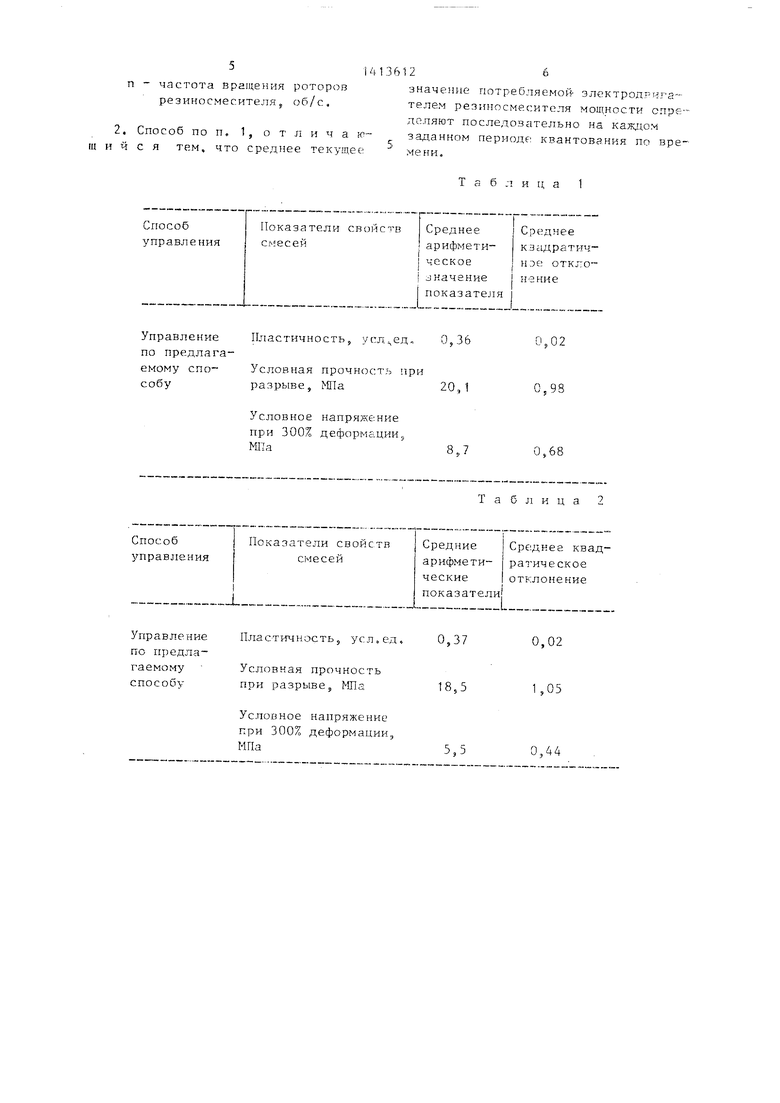

По указанной в примере схеме бьто изготовлено 50 заправок протекторных смесей одного и того же состава. Средние значения показателей свойств смесей этих заправок приведены в табл. 1,

Из табЛо 1 следует, что показател свойств резиновых смесей изготовлен ньЕх по предлагаемому способу, соответствуют установленным нормативам. Статистический обсчет диаграмм изменения мощности на резиносмесителву полученных при изготовлении указанных заготовок, показывает что среднее сокращение времени смешения одно заправки при управлении по предлагаемому способу составляет 10 с (приблизительно 4% от полного времени резиносмешения), а средняя экономия электроэнергии 420 кВт-ч на 1 т смеси,

Пример 2о Изготавливают (на резиносмесителе из примера 1) резиновые смеси боковины для грузовых шин типа Р на основе комбинации кау- чуков СКД и СКИ-3 в соотношении 50;50 с 55 нас,ч. технического углерода ГП-1-50. Предварительная апробаци смеси данного с .остава в лаборатории на вальцах дает з {ачения параметров КХР Os52 и Кд 1,3„ Средние значения показателей свойств эт;-1х смесей из 50 запрапок приведены в табл. 2

Ана.гтз данных показывает, что показателей свойсти изгото членр1ьгх сме сей по ггредлаг аемому способу соответ361

,-

5

0

5

0

5

0

4

с ТВ уют у cTaHOEi.neiib hiM норм;Г1 МР ам , Статистический обсчет лиагрпмм изме- мощности па pe3HJiocN:(.Te. ie, полученных при из готорлеьиш этих зл- правок, показывает, что сродное сокращение смешения одной заиравки при упрлнлении по Г1рс. 1лага емому способу составляет 12 с. а ЭКО1ЮКИЯ э.чектроэиерги ; - 392 кВт-ч на 1 т смеси,

Ф о р м л а изобретен и я

1 Способ автоматического управления процессом смешеьпш резиновой смеси, заключающийся в измерени т текущих значений потребляемсм; электродвигателем резиносмесителя мощнос- ти интегрировании указанньк значений по времени, подаче И1 грелиентов в peзинoc ecитeJИJ в зaвиcи ocти от полученного интегрального значения с последующей выгрузкой r oroBoi i смеси, отличаю щ и 11 с я тем. что, с гтелью снижения расхода электроэнергии при получении резиновых смесей, ограниченных знлчсшшми параметра хрупкости ,0 и параметра обрабатывае юсти Kj, 1jO после загрузки в резиносмесителт. всех ингредиентов смеси определяют средние значения потребляемой родвигателем резинсгмсмчггеля :-;oiuno Vi i: и БЬ гружают roToByio ii резине-- смесителя при иахож;;ени1 р. за танных пределах в течение )Ч1 и-ггерв; - ла времени скорости изменения сре;(- него текуп1его значения потребляемой электр одв игп телам рез и нс сг-и-.- с ителя мощности, опрс еляемой по выражению

d N

(Гр

(г)

dC

где

N,p(C)

среднее текущее значение Г1отребляем(й М1хцно1;ти за задан 1Ы 1 ;:epi o,:i чнлнто- вания по врег-ичи , кВт; V - изгoтaв.

резиновой смес, л; п - частота вреи;енр.я poToj OB

рез 1носмссите,-;ч , ,)б/с, причем величину за; ;ань:с)Го И}1тсряала времени определяют по ль:рпжс :и;о.

55

514136126

n - частота вращения роторовзначение потребляемой- электродрига-резиносмесителя об/с.гелем резиносмеситсля мощности определяют последов 1тельно на калудом 2. Способ по п, 1, о т л и ч а т- з,аданном периоде квантования по вреш и и с я те.м, что сред} ее текущее

мени.

мени.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом резиносмешения | 1984 |

|

SU1254452A1 |

| Устройство для управления процессом приготовления резиновых смесей | 1987 |

|

SU1407814A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТЫ НА ОСНОВЕ РЕЗИНЫ ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ПЕРЕЕЗДА | 1995 |

|

RU2095513C1 |

| Способ получения резиновой смеси | 1980 |

|

SU910673A1 |

| СПОСОБ ПЕРЕРАБОТКИ ВУЛКАНИЗОВАННЫХ ОТХОДОВ | 1994 |

|

RU2088402C1 |

| Способ получения протекторной заготовки | 1981 |

|

SU956499A1 |

| Резиновая смесь на основе ненасыщенных каучуков | 1974 |

|

SU529187A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1994 |

|

RU2099362C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОВОЙ СМЕСИ | 2008 |

|

RU2405004C2 |

| Способ получения клея | 1990 |

|

SU1819904A1 |

Изобретение относится к области автоматического управления процессом переработки эластомеров и npezuiasHa- чено для использования в шинной, ре- зино-технической и химической отраслях промы11ше : 1ости. Изобретение позволяет повысить выход резиновых смесей различных типов и снизить расход электроэнергии за счет того, что в способе автомат1 ческ1:п о упраялония процессом резиносмешеиия по его электроэнергети ческ11м ил рлметрам, заключающийся Б измерении тек ч11их 3 на че НИИ пот ре б. 1яом(м э .по к тр олни га те- лем рези1 осмесите. 1я -юппип ти, определении по этим зиаче};иям тс-кущих энергозатрат на резииогмппе нис , П1-1даче ингредиентов в рези.носмеч ите.иь н за- виc fмocти от текущих знаш- ни энергозатрат на резиносмешение, с последующей выгрузкой готовой смеси, после загрузки всех |-1р{гредиентов смеси в резиносмеситель определяют срегтние значения потребляемой э;1икт 10Д И га- телем резиносмесителя N oi:;b;o(: ти и выгружают резиновую , из реяино- смесителя при iiaxo uiO niH li заданных пределах в течение зала н;-: о го промежутка времени скорости из 1еион я средних значе;;ий пс треГ1лягм(Г; злект- родвигателег-1 ре з и но смеси то. я мощности., 3 ил. 2 TaCi;i, tc te5

Пластичность ус:;л ед, 0,36 Условная прочность при

разрыве, МПа

Условное напряжение

при 300% деформации5

Mia 8 „ 7

Плас-тичность, усл.ед, 0,37

Условная прочность

при разрыве, МПа 18,5

Условное напряжение

при 300% деформации,,

МПа 5,5

блица 1

0,02

0,98

on

Таблица

0,02

1,05

0,44

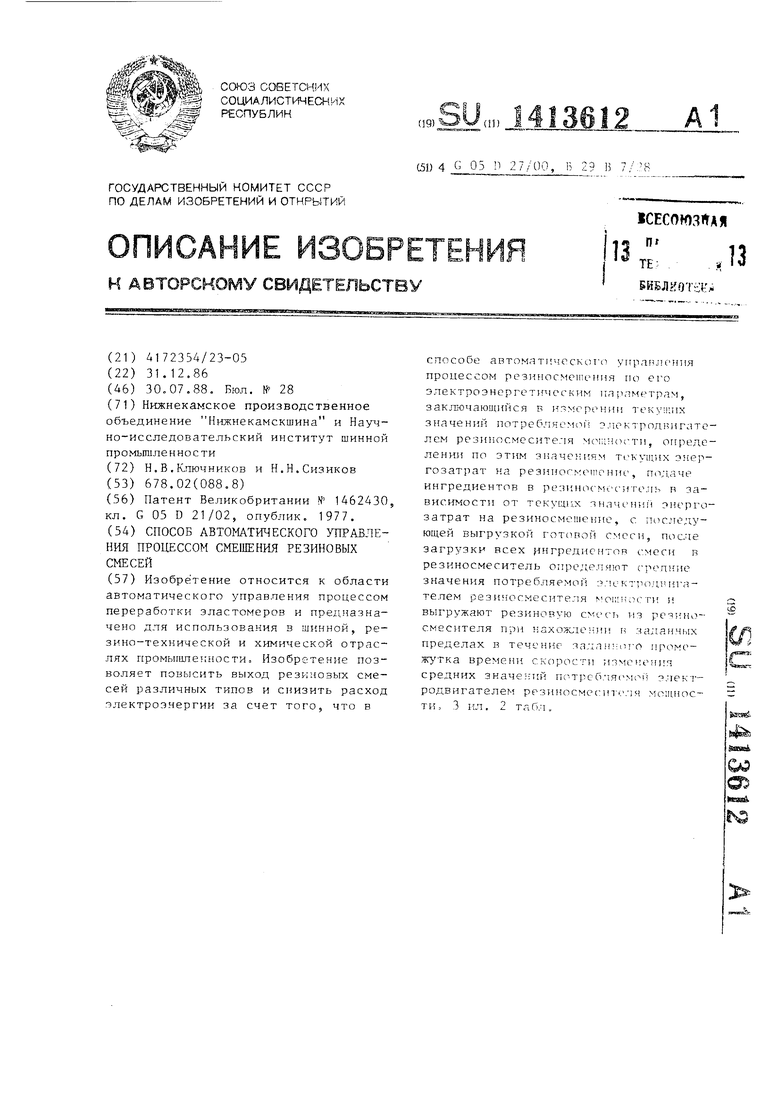

SfunoflH Hue of/epauuil no зогрузкё ингредиентов и UK смешение

Усреднение значений nompeSfl enaij нощнхти

Определение s/wpocfn j изпенения средниа. smueffui} потоеб яепой тшкости.

Считывание бремени

SoSepwsHue процессе tK3Lifiocf eti/efniff I

Н.квт

доо

Лкв

3

.,с

| Покрытие для колб источников света | 1987 |

|

SU1462430A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1988-07-30—Публикация

1986-12-31—Подача