Изобретение относится к реакционному оборудованию для проведения различных химических превращений в системах газ - суспензия, газ - жидкость и может быть использовано в химической и нефтехимической промышленностях.

Цель изобретения - упрощение монтажа, обслуживания аппарата и повышение качества целевого продукта.

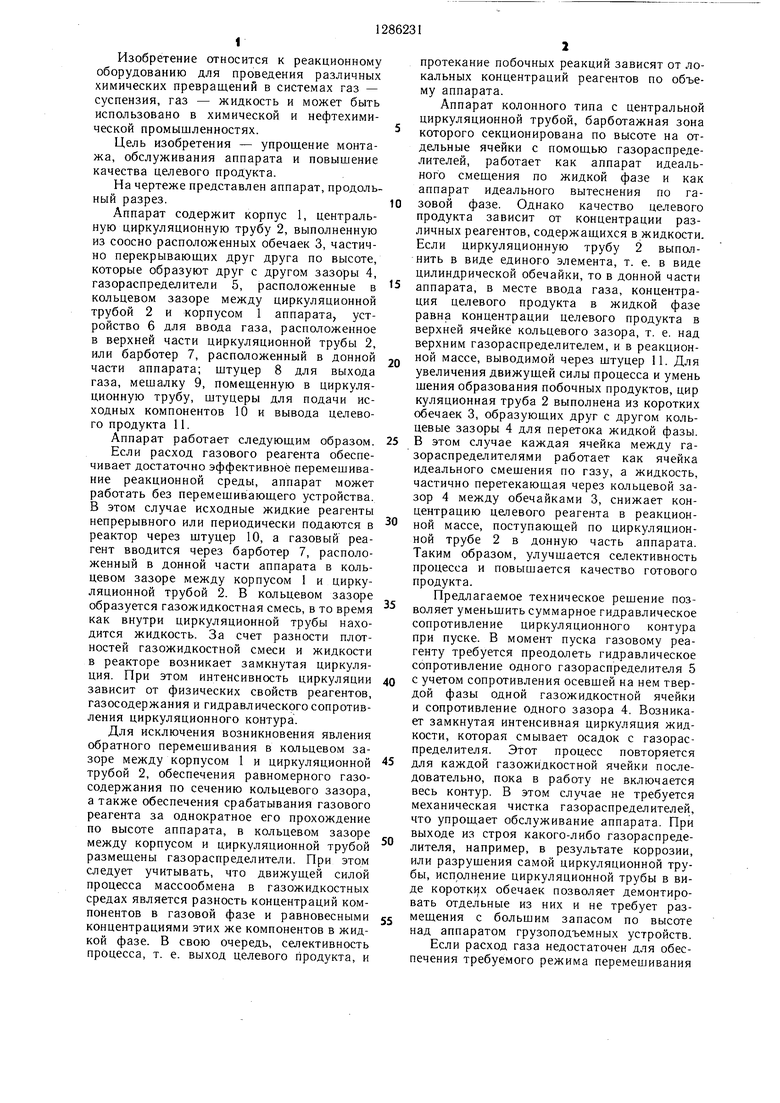

На чертеже представлен аппарат, продольный разрез.

Аппарат содержит корпус 1, центральную циркуляционную трубу 2, выполненную из соосно расположенных обечаек 3, частично перекрывающих друг друга по высоте, которые образуют друг с другом зазоры 4, газораспределители 5, расположенные в кольцевом зазоре между циркуляционной трубой 2 и корпусом 1 аппарата, устройство 6 для ввода газа, расположенное в верхней части циркуляционной трубы 2, или барботер 7, расположенный в донной части аппарата; щтуцер 8 для выхода газа, мешалку 9, помещенную в циркуляционную трубу, штуцеры для подачи исходных компонентов 10 и вывода целевого продукта 11.

Аппарат работает следующим образом.

Если расход газового реагента обеспечивает достаточно эффективное перемешивание реакционной среды, аппарат может работать без перемешивающего устройства. В этом случае исходные жидкие реагенты непрерывного или периодически подаются в реактор через штуцер 10, а газовый реагент вводится через барботер 7, расположенный в донной части аппарата в кольцевом зазоре между корпусом 1 и циркуляционной трубой 2. В кольцевом зазоре образуется газожидкостная смесь, в то время как внутри циркуляционной трубы находится жидкость. За счет разности плотностей газожидкостной смеси и жидкости в реакторе возникает замкнутая циркуляция. При этом интенсивность циркуляции зависит от физических свойств реагентов, газосодержания и гидравлического сопротивления циркуляционного контура.

Для исключения возникновения явления обратного перемешивания в кольцевом зазоре между корпусом 1 и циркуляционной трубой 2, обеспечения равномерного газосодержания по сечению кольцевого зазора, а также обеспечения срабатывания газового реагента за однократное его прохождение по высоте аппарата, в кольцевом зазоре между корпусом и циркуляционной трубой размещены газораспределители. При этом следует учитывать, что движущей силой процесса массообмена в газожидкостных средах является разность концентраций компонентов в газовой фазе и равновесными концентрациями этих же компонентов в жидкой фазе. В свою очередь, селективность процесса, т. е. выход целевого продукта, и

0

5

5 5

0

протекание побочных реакций зависят от локальных концентраций реагентов по объему аппарата.

Аппарат колонного типа с центральной циркуляционной трубой, барботажная зона которого секционирована по высоте на отдельные ячейки с помощью газораспределителей, работает как аппарат идеального смещения по жидкой фазе и как аппарат идеального вытеснения по газовой фазе. Однако качество целевого продукта зависит от концентрации различных реагентов, содержащихся в жидкости. Если циркуляционную трубу 2 выполнить в виде единого элемента, т. е. в виде цилиндрической обечайки, то в донной части аппарата, в месте ввода газа, концентрация целевого продукта в жидкой фазе равна концентрации целевого продукта в верхней ячейке кольцевого зазора, т. е. над верхним газораспределителем, и в реакционной массе, выводимой через штуцер 11. Для увеличения движущей силы процесса и умень щения образования побочных продуктов, цир куляционная труба 2 выполнена из коротких обечаек 3, образующих друг с другом кольцевые зазоры 4 для перетока жидкой фазы. В этом случае каждая ячейка между газораспределителями работает как ячейка идеального смешения по газу, а жидкость, частично перетекающая через кольцевой зазор 4 между обечайками 3, снижает концентрацию целевого реагента в реакционной массе, поступающей по циркуляционной трубе 2 в донную часть аппарата. Таким образом, улучшается селективность процесса и повышается качество готового продукта.

Предлагаемое техническое решение позволяет уменьшить суммарное гидравлическое сопротивление циркуляционного контура при пуске. В момент пуска газовому реагенту требуется преодолеть гидравлическое сопротивление одного газораспределителя 5 с учетом сопротивления осевшей на нем твердой фазы одной газожидкостной ячейки и сопротивление одного зазора 4. Возникает замкнутая интенсивная циркуляция жидкости, которая смывает осадок с газораспределителя. Этот процесс повторяется для каждой газожидкостной ячейки последовательно, пока в работу не включается весь контур. В этом случае не требуется механическая чистка газораспределителей, что упрошает обслуживание аппарата. При выходе из строя какого-либо газораспределителя, например, в результате коррозии, или разрушения самой циркуляционной трубы, исполнение циркуляционной трубы в виде коротких обечаек позволяет демонтировать отдельные из них и не требует размещения с большим запасом по высоте над аппаратом грузоподъемных устройств.

Если расход газа недостаточен для обеспечения требуемого режима перемешивания

или газовый реагент вообще отсутствует, а в аппарате обрабатываются жидкости, то реактор целесообразно снабдить перемешивающим устройством, выполненным в виде ме- щалки 9, расположенной, в верхней части циркуляционной трубы 2. Тогда газовый реагент целесообразно вводить через устройство 6 над мещалкой, что обеспечивает хорощее диспергирование газа и двукр - ное время пребывания газа в реакционсмещение реагентов в период выхода аппарата на режим, что улучшает качество целевого продукта.

Формула изобретения

Массообменный аппарат, содержащий корпус, циркуляционную трубу, газораспределители, расположенные в кольцевом зазоре между циркуляционной трубой и корпусом.

ном объеме. В остальном аппарат работа- 10 устройство для ввода газа и технологиет так же, как было описано.

Конструктивно короткие обечайки 3 с газораспределителями 5 целесообразно выполнить однотипными. При этом необходимый зазор 4 обеспечивается за счет выполнения короткой обечайки 3 в виде конуса или ступенчатого изменения диаметра.

Таким образом, предлагаемое техническое рещение позволяет упростить монтаж и обслуживание аппарата, а также улучшить

15

ческие штуцеры, отличающийся тем, что, с целью упрошения монтажа и обслуживания аппарата и повышения качества целевого продукта, циркуляционная труба выполнена из соосно-расположенных обечаек, частично перекрывающих друг друга по высоте, при этом каждая обечайка имеет диаметр нижнего среза меньше диаметра верхнего среза и газораспреде титель расположен снаружи каждой обечайки.

смещение реагентов в период выхода аппарата на режим, что улучшает качество целевого продукта.

Формула изобретения

Массообменный аппарат, содержащий корпус, циркуляционную трубу, газораспределители, расположенные в кольцевом зазоре между циркуляционной трубой и корпусом.

устройство для ввода газа и технологи

ческие штуцеры, отличающийся тем, что, с целью упрошения монтажа и обслуживания аппарата и повышения качества целевого продукта, циркуляционная труба выполнена из соосно-расположенных обечаек, частично перекрывающих друг друга по высоте, при этом каждая обечайка имеет диаметр нижнего среза меньше диаметра верхнего среза и газораспреде титель расположен снаружи каждой обечайки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Массообменный аппарат | 1990 |

|

SU1757697A2 |

| Массообменный аппарат | 1987 |

|

SU1426608A1 |

| Газожидкостной реактор | 1984 |

|

SU1255195A1 |

| Массообменный аппарат | 1990 |

|

SU1741845A2 |

| Газожидкостный химический реактор | 1989 |

|

SU1660728A1 |

| Массообменный аппарат для про-ВЕдЕНия жидКОфАзНыХ РЕАКций | 1979 |

|

SU812337A1 |

| Тепломассообменный аппарат | 1981 |

|

SU1088780A1 |

| Газожидкостной реактор | 1984 |

|

SU1200965A1 |

| Газожидкостный реактор | 1985 |

|

SU1263338A1 |

| Газлифтный аппарат | 1979 |

|

SU812335A1 |

Изобретение относится к реакционному оборудованию для проведения химических превращений в системах газ - жидкость, газ - суспензия. Цель изобретения состоит в упрощении монтажа и обслуживания аппарата и повыщении качества целевого продукта. Аппарат содержит корпус 1 с технологическими штуцерами 8, 10. 11; центральную циркуляционную трубу 2. составленную из соосно расположенных обечаек 3, причем у каждой обечайки 3 диаметр нижнего среза меньще диаметра верхнего среза. Короткие обечайки 3 устанавливаются таким образом, что перекрывают друг друга по высоте, образуя радиальные зазоры 4 для перетока жидкости. Каждая обечайка 3 снабжена газораспределителем 5, расположенным в кольцевом зазоре между корпусом 1 и циркуляционной трубой 2. В донной части аппарата расположен барботер 7 для подачи газа. При необходимости для интенсификации циркуляции реакционной среды и процесса массообмена аппарат может быть снабжен мещалкой 9, при этом газ целесообразно подавать через устройство для ввода газа 6. 1 ил. « (Л ьо 00 05 Гч5 ОО

| Газлифтный массообменный аппарат | 1978 |

|

SU713568A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Массообменный аппарат для про-ВЕдЕНия жидКОфАзНыХ РЕАКций | 1979 |

|

SU812337A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-01-30—Публикация

1985-06-07—Подача