1

Изобретение относится к массеобменной аппаратуре и предназначено для проведения химических реакций, когда один из реагентов вводится в виде газа, и может быть использовано в химической и нефтехимической промьшшенности.

Цель изобретения - повьшение производительности путем интенсификации процесса массообмена и снижение энергоемкости привода.

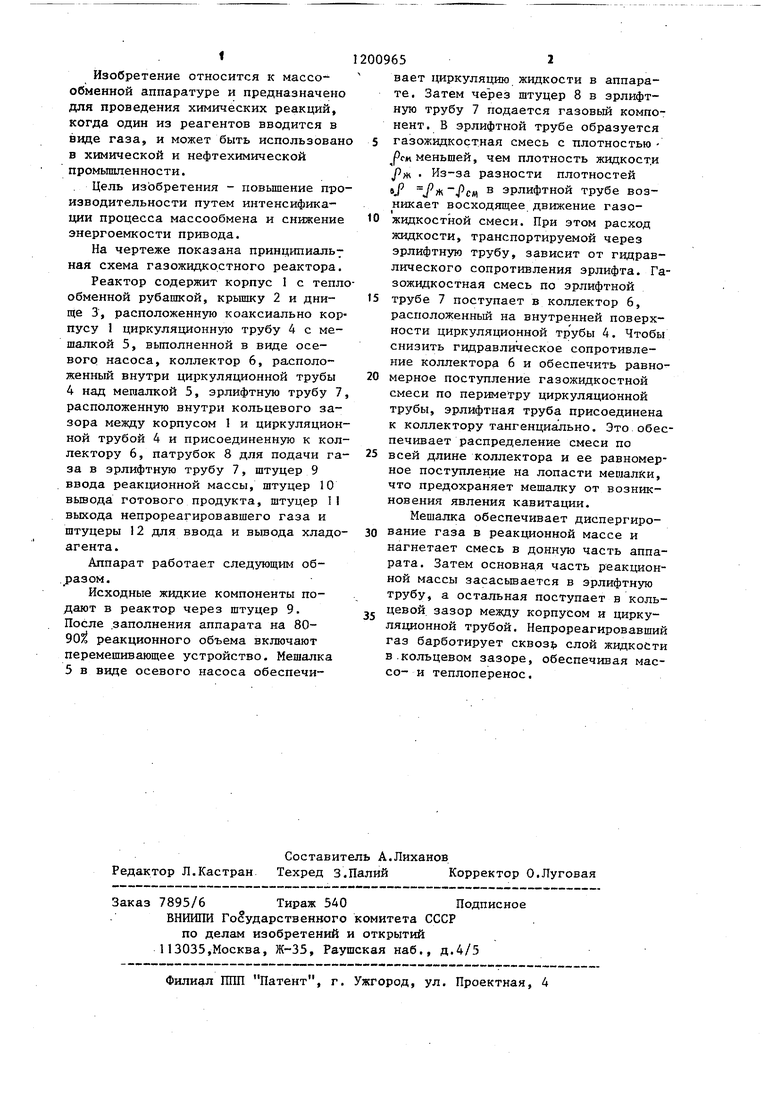

На чертеже показана принципиаль7 ная схема газожидкостного реактора.

Реактор содержит корпус 1 с теплообменной рубашкой, крышку 2 и днище 3, расположенную коаксиально корпусу 1 циркуляционную трубу 4 с мешалкой 5, выполненной в виде осевого насоса, коллектор 6, расположенный внутри циркуляционной трубы

4над мегаалкой 5, эрлифтную трубу 7 расположенную внутри кольцевого зазора между корпусом 1 и циркуляционной трубой 4 и присоединенную к коллектору 6, патрубок 8 для подачи газа в эрлифтную трубу 7, штуцер 9 ввода реак1щонной массы, штуцер 10 вьшода готового продукта, штуцер II выхода непрореагировавшего газа и штуцеры 12 для ввода и вьшода хладоагента.

Аппарат работает следующим образом.

Исходные жидкие компоненты подают в реактор через штуцер 9. После заполнения аппарата на 8090 реакционного объема включают перемешивающее устройство. Мешалка

5в виде осевого насоса обеспечи009652

вает циркуляцию жидкости в аппарате. Затем через штуцер В в зрлифтную трубу 7 подается газовый компонент. В эрлифтной трубе образуется

5 газожидкостная смесь с плотностьюРСИ меньшей, чем плотность жидкости Из-за разности плотностей 9/ зрлифтной трубе возникает восходящее движение газо10 жидкостной смеси. При этом расход жидкости, транспортируемой через зрлифтную трубу, зависит от гидравлического сопротивления эрлифта. Газожидкостная смесь по эрлифтной

15 трубе 7 поступает в коллектор 6, расположенный на внутренней поверхности циркуляционной трубы 4. Чтобы снизить гидравлическое сопротивление коллектора 6 и обеспечить равномерное поступление газожидкостной смеси по периметру циркуляционной трубы, эрлифтная труба присоединена к коллектору тангенциально. Это обеспечивает распределение смеси по

25 всей длине коллектора и ее равномерное поступление на лопасти мешалки, что предохраняет мешалку от возникновения явления кавитации.

Мешалка обеспечивает диспергиро30 вание газа в реакционной массе и нагнетает смесь в донную часть аппарата. Затем основная часть реакционной массы засасьшается в зрлифтную трубу, а остальная поступает в коль j цевой. зазор между корпусом и циркуляционной трубой. Непрореагировавший газ барботирует сквоз. слой жидкости в.кольцевом зазоре, обеспечивая массо- и теплоперенос.

| название | год | авторы | номер документа |

|---|---|---|---|

| Газожидкостной реактор | 1984 |

|

SU1255195A1 |

| Массообменный аппарат для про-ВЕдЕНия жидКОфАзНыХ РЕАКций | 1979 |

|

SU812337A1 |

| ГАЗЛИФТНЫЙ АППАРАТ | 1996 |

|

RU2091154C1 |

| Газожидкостной реактор | 1981 |

|

SU1000094A1 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНЫХ ПРОЦЕССОВ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1999 |

|

RU2147922C1 |

| Тепломассообменный аппарат | 1981 |

|

SU1088780A1 |

| Газожидкостный реактор | 1982 |

|

SU1125040A1 |

| Полимеризатор | 1981 |

|

SU1074584A1 |

| ГАЗЛИФТНЫЙ АППАРАТ | 2001 |

|

RU2182515C1 |

| Массообменный аппарат | 1985 |

|

SU1286231A1 |

1.ГАЗОЖЦЦКОСТНОЙ РЕАКТОР, содержащий корпус с теплообменной рубашкой, центральную циркуляционную трубу с мешалкой и кольцевым коллектором и технологические штуцеры, отличающийся тем, что, с целью повьштения производитель ности путем интенсификации процесса массообмена и снижения энергоемкости привода, реактор снабжен тангенциально присоединенной к коллектору и расположенной в кольцевом зазоре между корпусом и циркуляционной трубой эрлифтной трубой. 24 Реактор поп.1, отличающийся тем, что кол лектор с зазором установлен внутри циркуляционной трубы.

| РЕАКТОР ДЛЯ ГАЗОЖИДКОСТНЫХ ПРОЦЕССОВ | 0 |

|

SU327938A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Массообменный аппарат для про-ВЕдЕНия жидКОфАзНыХ РЕАКций | 1979 |

|

SU812337A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-12-30—Публикация

1984-03-29—Подача