(54) ТЕПЛОМАеСООБМЕННЫЙ АППАРАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный аппарат | 1981 |

|

SU1088780A1 |

| Массообменный аппарат для про-ВЕдЕНия жидКОфАзНыХ РЕАКций | 1979 |

|

SU812337A1 |

| Газожидкостный реактор | 1982 |

|

SU1125040A1 |

| Газожидкостной реактор | 1981 |

|

SU1000094A1 |

| Аппарат для комплексной очистки газа | 1979 |

|

SU850177A1 |

| Газожидкостной реактор с циркуляционным контуром | 1988 |

|

SU1530238A1 |

| Газожидкостной реактор | 1984 |

|

SU1200965A1 |

| Аппарат для улавливания частиц полимера | 1981 |

|

SU1011272A1 |

| Реактор-плавитель | 1979 |

|

SU814435A1 |

| ГАЗЛИФТНЫЙ АППАРАТ | 1992 |

|

RU2040940C1 |

1

Изобретение относится к оборудовайню для проведения процессов в гетерогенных средах, протекающих с интенсивным тепломассообменом, и может быть использовано в различных отраслях химической и нефтехимической промышленности.

Известен аппарат для проведения жидкофазных реакций, содержащий корпус с рубашкой, циркуляционную трубу с насосом, газораспределительную решетку, расположенную в кольцевом зазоре между корпусом и циркуляционной трубой, размещенный над решеткой твердый катализатор или насадку 1 .

Подаваемый в аппарат газ скапливается под газораспределительной решеткой и вместе с жидкостью поступает в насыпной слой из твердых тел. Диспергирование газа хорошее.

К недостаткам аппарата следует отнести: ограничение по скорости циркуляциа жидкости во избежание уноса Фвердых тел; большое гидравлическое сопротивление насыпного слоя; плохой теплообмен в насыпном слое, что не позволяет вести в аппарате реакции с высоким тепловым эффектом.

Известен аппарат, содержащий корпус с мешалкой и керамическим барботером, причем мешалка приводится во вращение газом, который поступает на ее лопасти 2.

Такая конструкция может быть исполь5 зована только при больших расходах газа, так как необходимо приводить во вращение мешалку.

Недостатками такого аппарата является невозможность его использования в крупнотоннажных производствах, так как мощ10ность привода для диспергирования газа мешалкой составляет десятки киловатт.

Известен тепломассообменный аппарат, содержащий корпус, устройство для ввода газа, выполненное из металлокерамического

15 материала и образующее с корпусом кольцевой зазор, по которому движется жидкость. Особенностью аппарата является то, что жидкость, двигаясь по кольцевому зазору, постоянно насыщается газом, т.е.

20 имеет место аппарат вытеснительного типа 3.

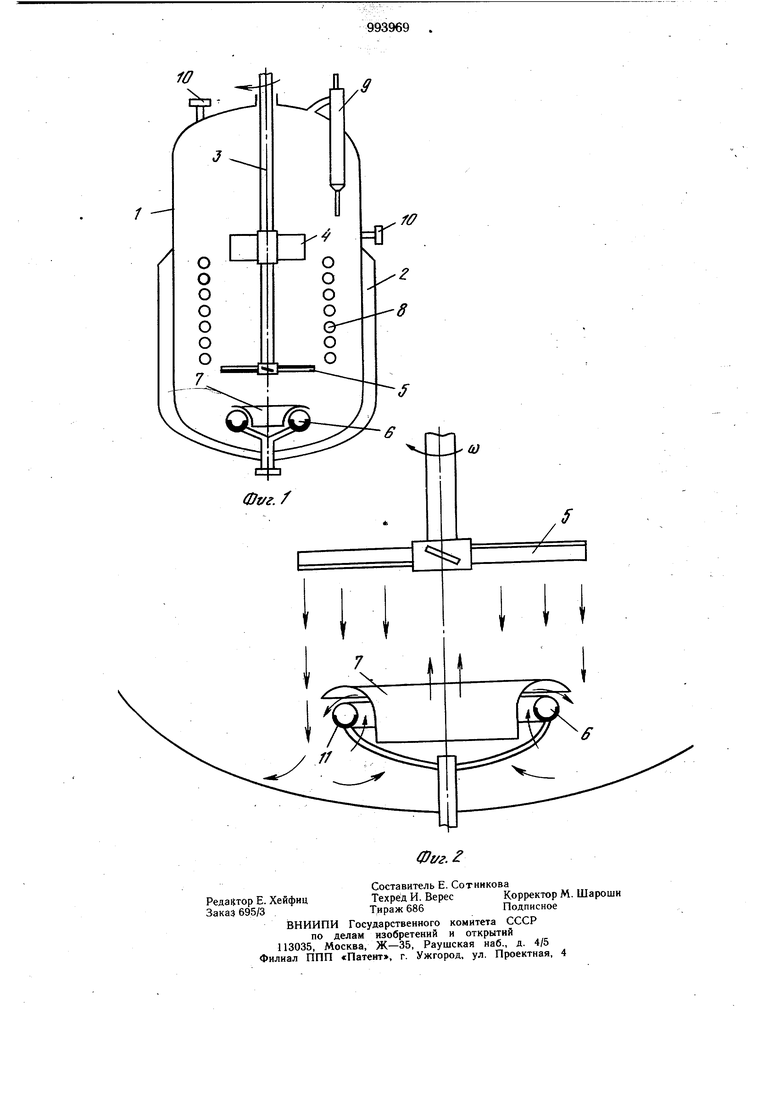

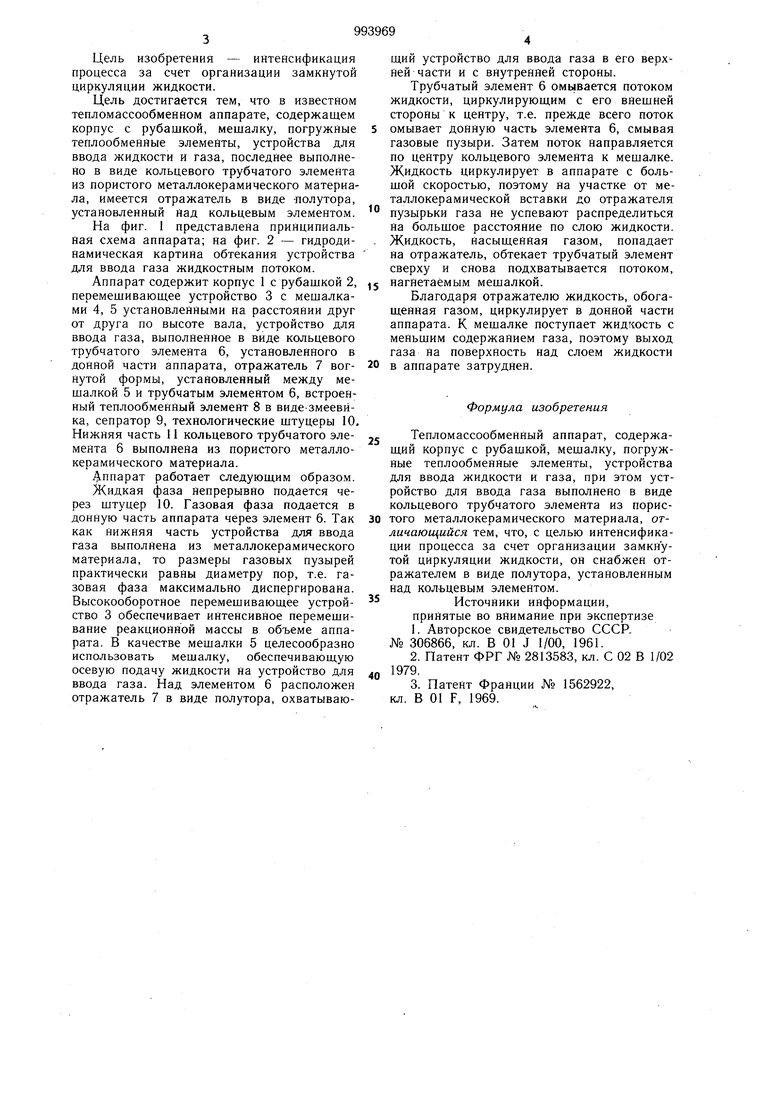

Недостатком аппарата является его малый реакционный объем и отсутствие механического перемешивания., Цель изобретения - интенсификация процесса за счет организации замкнутой циркуляции жидкости. Цель достигается тем, что в известном тепломассообменном аппарате, содержащем корпус с рубашкой, мешалку, погружные теплообменные элементы, устройства для ввода жидкости и газа, последнее выполнено в виде кольцевого трубчатого элемента из пористого металлокерамического материала, имеется отражатель в виде -полутора, установленный над кольцевым элементом. На фиг. 1 представлена принципиальная схема аппарата; на фиг. 2 - гидродинамическая картина обтекания устройства для ввода газа жидкостным потоком. Аппарат содержит корпус 1 с рубашкой 2, перемешивающее устройство 3 с мешалками 4, 5 установленными на расстоянии друг от друга по высоте вала, устройство для ввода газа, выполненное в виде кольцевого трубчатого элемента 6, установленного в донной части аппарата, отражатель 7 вогйутой формы, установленный между мешалкой 5 и трубчатым элементом 6, встроенный теплообменный элемент 8 в виде-змеевика, сепратор 9, технологические штуцеры 10. Нижняя часть 11 кольцевого трубчатого элемента 6 выполнена из пористого металлокерамического материала. Дппарат работает следующим образом. Жидкая фаза непрерывно подается через штуцер 10. Газовая фаза подается в донную часть аппарата через элемент 6. Так как нижняя часть устройства для ввода газа выполнена из металлокерамического материала, то размеры газовых пузырей практически равны диаметру пор, т.е. газовая фаза максимально диспергирована. Высокооборотное перемешивающее устройство 3 обеспечивает интенсивное перемешивание реакционной массы в объеме аппарата. В качестве мешалки 5 целесообразно использовать мешалку, обеспечивающую осевую подачу жидкости на устройство для ввода газа. Над элементом 6 расположен отражатель 7 в виде полутора, охватывающи и устройство для ввода газа в его верхней части и с внутренней стороны. Трубчатый элемент 6 омь1вается потоком жидкости, циркулирующим с его внешней стороны к центру, т.е. прежде всего поток омывает донную часть элемента 6, смывая газовые пузыри. Затем поток направляется по центру кольцевого элемента к мешалке. Жидкость циркулирует в аппарате с большой скоростью, поэтому на участке от металлокерамической вставки до отражателя пузырьки газа не успевают распределиться На большое расстояние по слою жидкости. Жидкость, насыщенная газом, попадает на отражатель, обтекает трубчатый элемент сверху и снова подхватывается потоком. нагнетаемым мешалкой, Благодаря отражателю жидкость, обогащенная газом, циркулирует в донной части аппарата. К мещалке поступает жидкость с меньщим содержанием газа, поэтому выход газа на поверхность над слоем жидкости в аппарате затруднен, Формула изобретения Тепломассообменный аппарат, содержащий корпус с рубашкой, мешалку, погружные теплообменные элементы, устройства для ввода жидкости и газа, при этом устройство для ввода газа выполнено в виде кольцевого трубчатого элемента из пористого металлокерамического материала, отличающийся тем, что, с целью интенсификации процесса за счет организации замкнутой циркуляции жидкости, он снабжен отражателем в виде полутора, установленным над колъцевым элементом. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР. № 306866, кл. В 01 J 1/00, 1961. 2.Патент ФРГ № 2813583, кл. С 02 В 1/02 1979. 3.Патент Франции № 1562922, кл. В 01 F, 1969.

Авторы

Даты

1983-02-07—Публикация

1981-03-03—Подача