25

12552

Изобретение относится к порошковой еталлургии, в частности к изготовле- Hro сос тавньгх самосмазывающихся подипников скольжения, которые могут лительно работать в узлах сухого 5 рения сельхозмашин.

.Цель изобретения - повышение долговечности подшипника.

. Для достижения поставленной цели огласно способу изготовления само- О мазывающегося подшипника скольжения, ключающему получение пористого спеенного металлического вкладьш а с раиальными пазами на рабочей поверхности, заполнение пазов полимерной 5 композицией и пропитку маслом, заполнение пазов осуществляют путем нагрева полимерной композиции до 140-150 С в течение 30-40 мин в пресс-форме, матрицей которой является пористый 20 спеченный вкладьш, а пуансоном - пористая втулка.

При нагревании в пресс-форме полимерной композиции, включающей связующее - фенолформапьдегидную смолу, наполнитель и порообразователь, связующее переходит в вязкотекучее состояние и под действием газов, образующихся при разложении порообразова- теля, вспенивается и заполняет объем 30 пресс-формы. Образующиеся газы, вспенивая композицию, выходят наружу че- рез открытые поры вкладыша и втулки, что способствует образованию во встав1 :ах пор, сообщающихся с порами 35 вкладыша.

Это достигается благодаря тому, что роль матрицы выполняет сам порис- тый вкладыш, а в качестве пуансона использована пористая втулка. 40

В результате получают во вставках систему пор, соответствующую имеющимся открытым пора.м во вкладыше, что существенно повьшает общую маслопро- ницаемость подшипника и позволяет 45 исключить операцию механической обработки рабочих поверхностей.

Пример. Дпя изготовления са- мос1 }азывающегося подщипника скольжения натяжной звездочки кормораздат- jg чика предварительно получают пористый вкладьш с четырьмя продольными пазами из спеченного материала - железо- графита пористостью 20% с размерами 50 (бн.,тр. 28 MKI, gs мм. Пазы расположены под углом 90 и имеют форму полукруга Й 8 мм.

5

2

5 0

0 5

0

5

g s

781

Затем производят заполнение пресс- формы, состоящей из указанного вкладыша (матрицы) и втулки аналогичного состава и пористости 0нарч н 28 мм внцтр -20 мм (пуансон) полимерной композицией - поропластом на основе фенолформальдегидной смолы и нагревают матрицу до 140-150 С в течение 30-40 мин для вспенивания композиции и получения вставок с максимально высокой прочностью на сжатие (0,38-0,42 МПа).

Полученный вкладыш подвергают пропитке жидкой смазкой по общепринятой технологии при в течение 3 ч.

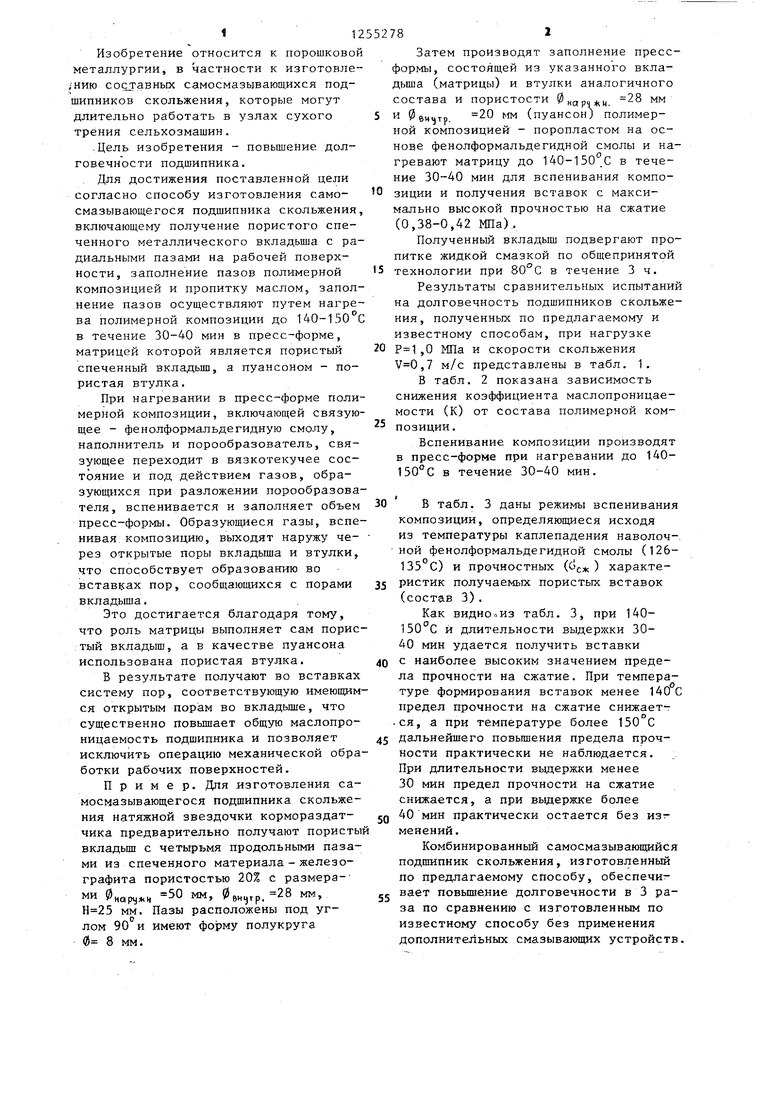

Результаты сравнительных испытаний на долговечность подшипников скольжения, полученных по предлагаемому и известному способам, при нагрузке ,0 МПа и скорости скольжения ,7 м/с представлены в табл. 1.

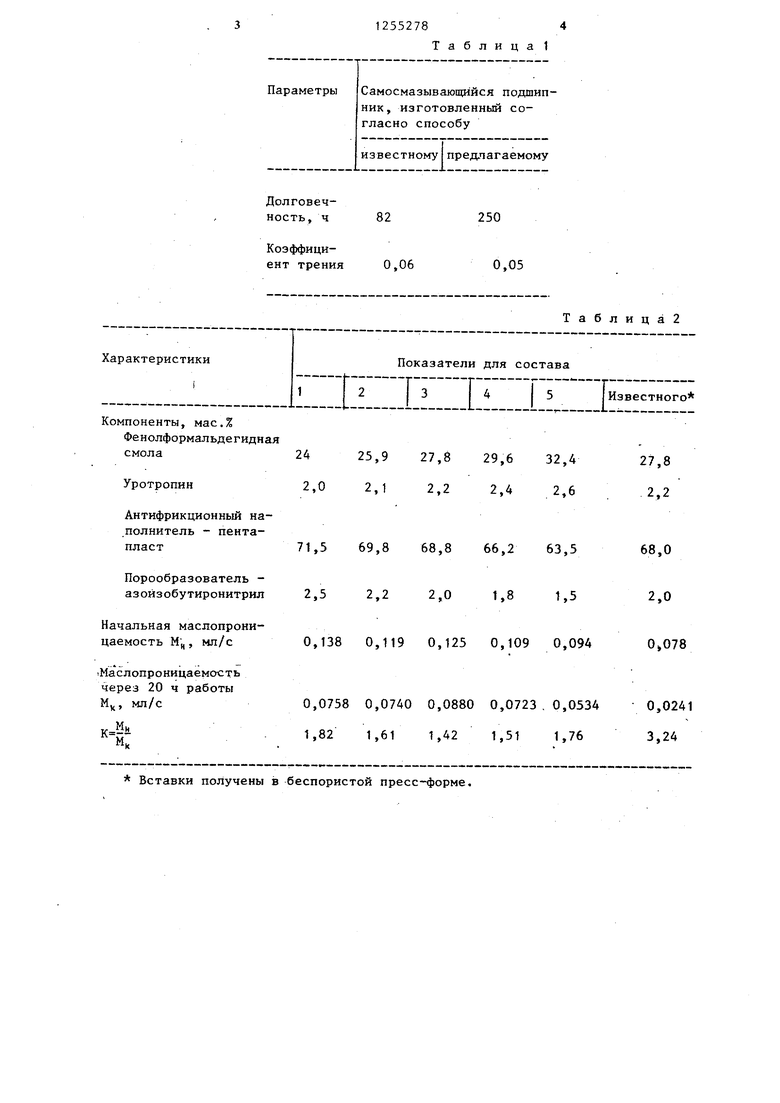

В табл. 2 показана зависимость снижения коэффициента маслопроницае- мости (К) от состава полимерной композиции.

Вспенивание композиции производят в пресс-форме при нагревании до 140- 150°С в течение 30-40 мин.

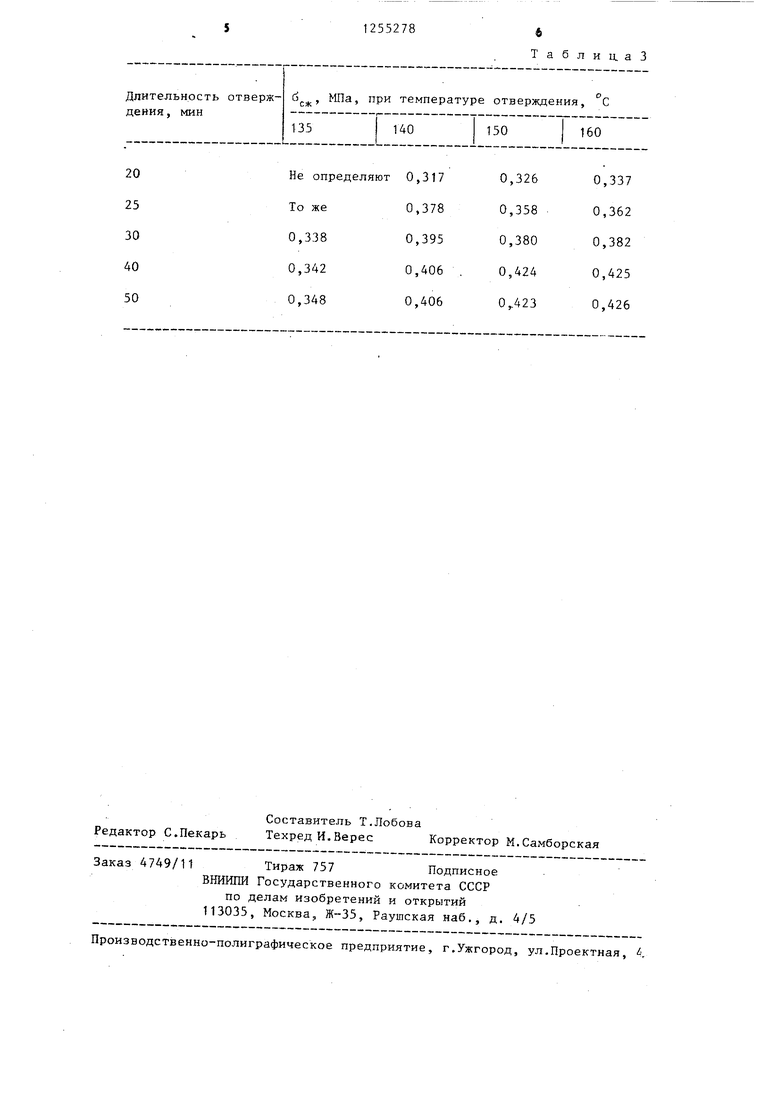

В табл. 3 даны режимы вспенивания композиции, определяющиеся исходя из температуры каплепадения наволоч-. ной фенолформальдегидной смолы (126- 133 с) и прочностных (сж ) характеристик получаемых пористьгх вставок (состав 3).

Как видноV-,из табл. 3, при 140- 150 С и длительности выдержки 30- 40 мин удается получить вставки с наиболее высоким значением предела прочности на сжатие. При температуре формирования вставок менее 140 С предел прочности на сжатие снижает- -ся, а при температуре более 150°С дальнейшего повышения предела прочности практически не наблюдается. При длительности вьщержки менее 30 мин предел прочности на сжатие снижается, а при выдержке более 40 мин практически остается без изменений.

Комбинированный самосмазывающийся подшипник скольжения, изготовленный по предлагаемому способу, обеспечивает повьш ение долговечности в 3 раза по сравнению с изготовленным по известному способу без применения дополнительных смазывающих устройств.

Долговечность, ч

Коэффициент трения

Компоненты, мас.%

Фенолформальдегидная смола24

Уротропин

Антифрикционный наполнитель - пента- пласт

Порообразователь - азойзобутиронитрил

Начальная маслопрони- цаемость М , мл/с

:Маслопроницаемость через 20 ч работы М, мл/с

м.

2,02,12,22,4 2,6

71,569,868,866,2 63,5

2,52,22,0 1,8 1,5

0,1380,1190,125 0,109 0,094

0,07580,07400,0880 0,0723,0,0534

1,821,611,42 1,51 1,76

Вставки получены в беспористой пресс-форме.

82

250

0,06

0,05

Таблица2

29,6 32,4

2,4 2,6

66,2 63,5

1,8 1,5

0,109 0,094

0,0723,0,0534

1,51 1,76

27,8 2,2

68,0 2,0

0,0241 3,24

20

25 30 40 50

Не определяют0,3170,3260,337

То же0,3780,3580,362

0,3380,3950,3800,382

0,3420,406. 0,4240,425

0,3480,4060,.4230,426

Редактор С.Пекарь

Составитель Т.Лобова

Техред И.Верес Корректор М.Самборская

Заказ 4749/Н Тираж 757Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва,, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул,Проектная, t..

ТаблиааЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СКОЛЬЗЯЩИХ КОНТАКТОВ ИЗ ПОРОШКОВЫХ КОМПОЗИЦИЙ НА ОСНОВЕ УГЛЕРОДА | 2013 |

|

RU2533893C1 |

| Подшипник скольжения | 1986 |

|

SU1428854A1 |

| Способ изготовления самосмазывающихся подшипников скольжения | 1983 |

|

SU1178551A1 |

| Способ изготовления подшипникаСКОльжЕНия | 1979 |

|

SU804903A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СКОЛЬЗЯЩИХ КОНТАКТОВ | 2013 |

|

RU2529605C1 |

| Способ получения биметаллических изделий штамповкой жидкого металла | 2018 |

|

RU2696164C1 |

| Подшипник скольжения | 1981 |

|

SU1143901A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО САМОСМАЗЫВАЮЩЕГОСЯ МАТЕРИАЛА ДЛЯ УЗЛОВ ТРЕНИЯ (ВАРИАНТЫ) | 2019 |

|

RU2713446C1 |

| Антифрикционная композиция | 2022 |

|

RU2780264C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОПРОВОДЯЩИХ КОНТАКТНЫХ ВСТАВОК | 2015 |

|

RU2623292C2 |

| Воронков Б.Д | |||

| Подшипники сухого трения | |||

| М.: Машиностроение, 1979, с | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Патент США № 4342491, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1986-09-07—Публикация

1984-07-09—Подача